海洋平台大尺寸弯折式烟囱吊装方法

,,,,,

(1.海洋石油工程(珠海)有限公司,广东 珠海 519000;2.中海福陆重工有限公司,广东 珠海 519000)

不同于陆上油气田的电网供电,海洋油气田一般采用CEP平台向周围钻采平台供电的方式集中供电,在CEP平台上安装大功率的汽轮机发电机组和大尺寸的烟囱[1]。一般情况下,发电机的烟囱位于整个平台的顶部,考虑到高空组装的施工难度大、安全系数低,烟囱常常先在陆地完成建造组装,然后再整体吊装至指定位置进行最后的安装。平台烟囱一般为大型薄壁结构形式,受力不均时,易产生变形和损坏[2],且受海洋石油平台空间的限制,烟囱的形状往往无法采用简单的直筒形式,从而加大了后续烟囱吊装的难度。对此,通过对常见大尺寸弯折式烟囱的吊装难点分析,提出相应的吊装方案,为后续类似的烟囱吊装提供参考。

1 大尺寸弯折式烟囱介绍

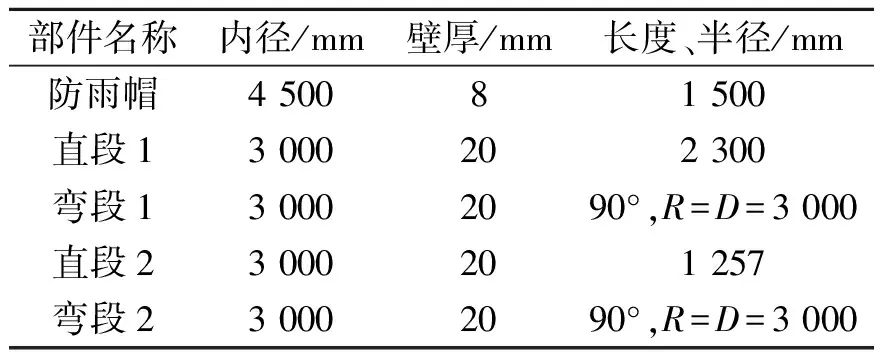

以南海某油气田CEP平台烟囱为例,为充分利用平台空间,其大尺寸弯折式烟囱见图1。该烟囱主要由防雨帽、2个直段烟囱和2个弯头组成。烟囱各部件的尺寸参数见表1。

表1 烟囱各部件尺寸参数

由表1可见,该类型烟囱的特点:尺寸大,最大内径为4 500 mm;管壁薄,最薄壁厚仅为8 mm。

2 吊装难点分析

1)易侧翻。大尺寸弯折式烟囱一般采用卧式组对来降低施工高度,而烟囱安装的最终形式为立式,所以烟囱起吊后需先在空中完成90°翻身。对于复杂形状薄壁结构物的翻身,由于其翻身过程中每个吊点的受力情况为动态变化[3-4],吊点的位置和结构形式选择不当时,易发生失稳侧翻。

2)重心位置。吊点具体位置应根据烟囱重心来选定,需保证重心处于吊点的包络线范围之内,所以烟囱重心的确定非常关键。而弯折式烟囱为非对称结构,重心不在几何中心上,求解难度高,且目前没有相应的总结公式,技术人员往往凭借经验来确定,效率和准确率较低。

3)易变形。该类型烟囱为典型的壁厚薄、尺寸大、重量重的薄壁结构,如果在吊装过程中,烟囱的受力不当,极易发生变形[5-6],且为了减少高空作业,烟囱内无法采用临时支撑方式来加强烟囱的强度,这些都加大了减少烟囱变形的难度。

3 吊装方案

3.1 整体思路

为了保证烟囱翻身的平稳性,本方案采用2台吊机抬吊,1台吊机辅助吊装的方案[7],见图2。其中吊机1通过撑杆作用在直段1,采用一字型撑杆减小临时吊点1和2在翻身过程中的受力变化范围,避免受力集中而造成吊点处的变形量过大[8];吊机2利用圆形吊带兜在弯头2上,既可以分担烟囱的重量,又可以扶正烟囱,方便后续烟囱的组对,圆形吊带可将常规吊点的点受力变成线受力,增加受力面积,从而减小烟囱受压变形;辅助吊机3作用在弯头2靠近竖直段,在翻身过程中当风突然增大等意外发生时,可以拖拽住烟囱,提高安全性。撑杆和吊索具选择时,需考虑翻身过程的干涉,主要可能发生在两处:一为撑杆右端在翻身时易和圆形吊带干涉,二为翻身过程中撑杆与临时吊点之间的钢丝绳和撑杆下端面易碰到防雨帽边缘。

3.2 重心计算模型

为了提高该类型烟囱重心的计算效率和准确性,现对重心计算模型进行总结。

从图1可知,烟囱各部件均为管式结构,关于Z平面对称,所以只需确定重心X、Y坐标即可。

设烟囱的总量为G总,重心为(X,Y);防雨帽、直段1、弯段1、直段2、弯段2的重量分别为G1、G2、G3、G4、G5,重心分别为(X1,Y1)、(X2,Y2)、(X3,Y3)、(X4,Y4)、(X5,Y5),则有

其中,防雨帽和直段为常见直筒形式,重心和重量易求得,而弯头重心的求解较为复杂。杨超等推导出长半径弯头(曲率半径为1.5倍管直径)的重心计算公式[9]。对于短半径弯头(曲率半径为1倍管直径),亦可采用质点线法求解。

如图3所示,左边为一个角度为θ的弯头,o′x′y′为该弯头的局部坐标系,将弯头绕着中心点o′划分角度dθ的微元,即可得到图中右侧的等腰梯形ABCD微元,将每个微元看成一个质点,则弯头重心的求解可转换成一个弧形质点线求重心,则有

(2)

式中:R为每个微元质点到o的距离。当弯头曲率半径为管直径D的1倍时,DC=3AB,等腰梯形中心线上下部分的面积比为5∶3,则有式

(3)

代入式(2),则有

(4)

根据弯头的重量计算公式[9]

G弯头=0.038 7(D-δ)δD/1 000

(5)

式中:δ为弯头的壁厚。

将弯头参数代入式(4)、式(5),局部坐标系转换成全局坐标系,即可得到弯头1和弯头2的重量和重心。将烟囱各部件的重量和重心求出,代入式(1),即可得到烟囱的重心坐标,吊点布置时,应使重心处于吊点连线图形的几何中心上,保证翻身的安全性,如图2所示。

3.3 吊装步骤

大尺寸弯折烟囱的吊装的关键步骤主要是翻身和运输。

翻身前,应使3台吊机合理站位,检查吊索具后挂钩进行试吊工作;检查无误后,用2台主吊机将烟囱抬离地面约3 m,吊机2不动,吊机1继续提升,提升过程应缓慢;指挥者应观察烟囱的平稳情况,吊点1、2和撑杆之间的钢丝绳不能破坏防雨帽下边缘。

完成90°翻身后,先将烟囱降下,直到将弯头2的下表面放置在预先准备的枕木上,吊点3摘勾;再将烟囱提升至地面一定高度(高于安装位置约3 m),2台主吊机配合且缓慢地将烟囱运到安装处的上空,并缓慢下降烟囱,完成组对工作。

4 吊装分析

翻身时,烟囱变形和吊点受力不断变化,这是分析吊装方案可行性的关键。所以,利用有限元分析软件对烟囱翻身过程进行受力分析。

4.1 建模

4.1.1 材料属性

利用有限元分析软件Abaqus 进行建模分析[10],烟囱的尺寸见表1,材料均采用15CrMo,密度为7 850 kg/mm3,弹性模量为212 GPa,泊松比为0.3,重力加速度为9 800 mm/s2。

4.1.2 边界条件

吊点布置如图2所示,在吊点1、2和圆形吊带与烟囱相接处的部位进行固定,具体固定方式为X、Y、Z3个方向的位移为0,其他3个自由度不约束。模型分析时采取静态分析法,即烟囱翻身到具体位置那一刻受力情况,力的加载只考虑重力场的作用。

4.1.3 工况

在整个翻身过程中,烟囱的受力情况会随着翻身角度的变化而不断变化,对此可将烟囱的整个翻身过程,即卧式(0°)到立式(90°),选择间隔15°作为分析工况。

4.2 结果分析

提取每个工况下的最大变形,则可得到最大变形U随着翻身角度变化的曲线,见图4。

由图4可见,随着翻身角度的增大,烟囱的最大变形量不断减小,其中在0°时为最危险工况,最大变形量为5.87 mm(满足要求),在90°时变形量最小,为2.16 mm。

每个工况下烟囱受到的支反力均发生在各吊点处,且波动范围不大,翻身平稳性高。最大支反力RF随着翻身角度的变化见图5。

由图5可见,随着翻身角度的增大,最大支反力呈先增大后减小的趋势,其中在45°时达到最大值79 kN,在90°时为最小值54 kN,吊点处的最大受力符合要求。

综上,在整个吊装过程中,烟囱受到的最大变形量、吊点最大受力,各吊点受力波动范围均符合要求,吊装方法可行。吊装现场情况见图6。

5 结论

大尺寸弯折式烟囱吊装采用双吊机主吊、一吊机辅吊,其中吊机1利用撑杆辅助,吊机2使用吊带兜住弯段2。吊装分析和现场实际施工均表明该方法能有效保证翻身安全性和降低烟囱变形量。计算分析得出大尺寸弯折式烟囱的重心计算模型,提高了类似烟囱模型重心计算的准确性和效率。采用该方法吊装大尺寸弯折式烟囱,安全可靠,并且能够有效减小吊装过程中的变形,为类似大尺寸弯折式烟囱吊装提供参考。

[1] (美)苏布拉塔·查克拉巴蒂.海洋工程手册[M].《海洋工程手册》翻译组,译.北京:石油工业出版社,2012.

[2] 孙吉产.大直径薄壁容器吊装及支撑结构设计[J].石油化工设备技术,2012,33(3):18-20.

[3] 戴立先,高杰,王朝阳,等.巨型复杂节点单机整体翻身研究[C].中国钢结构协会房屋建筑钢结构分会2009年学术年会,2009.

[4] 张文耀,张少雄.托管架前部运输机整体吊装方法[J].船海工程,2016,45(3):99-103.

[5] 郭志芳,黄邵军,董元平,等.大直径薄壁储罐吊耳设计计算[J].石油化工设备技术,2016,37(4):4-6.

[6] 梁崇伟,张劲松.钢薄壁圆筒体的吊装[J].工程建设,2000,32(3):41-43.

[7] 王志远,许良明.双吊车抬吊法的分类和吊装过程[J].石油化工建设,2011(5):33-41.

[8] 葛庆栋,郑浩,贾桂军.大直径重型薄壁圆筒体立式吊装工艺简述[J].石油化工建设,2014,36(1):45-48.

[9] 杨超.高压大口径厚壁管件制造工艺及专用设备研究[D].北京:机械科学研究总院,2008.

[10] 石亦平.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2012.