基于图像处理的数控机床运动控制系统

王鹏 彭琰举 李阿为 王莹

摘 要: 针对传统数控机床运动控制精度低和调整速度慢的问题,提出一种基于图像处理的数控机床运动控制系统。该系统主要由图像采集、图像分析和运动控制三部分组成,使用图像处理技术确定数控机床的加工起点,并根据分析结果控制刀具的运行。首先使用图像分析算法确定对刀点坐标,并由运动控制卡根据坐标信息驱动电机转动,再将刀具移动到工件的正上方实现水平方向对准;然后根据图像处理获取的对刀距离控制机床z轴的下降距离,实时监控刀具的下降情况,实现垂直方向的对准。仿真与测试结果表明,所提出的系统不仅具有较快的控制速度,还能确保控制精度。

关键词: 数控机床; 运动控制; 对刀; 图像处理; 图像采集; Canny边缘提取

中图分类号: TN911.73?34; TM76; TP752.1 文獻标识码: A 文章编号: 1004?373X(2018)12?0044?03

Abstract: In allusion to the problems of low motion control precision and slow adjustment speed of the traditional numerical control (NC) machine tool, a motion control system of NC machine tool based on image processing is proposed. The system is composed of three parts of image acquisition, image analysis, and motion control. The image processing technology is used to determine the starting point of NC machine tool processing and control knife operation according to the analysis results. The coordinates of the knife?setting point are determined by using the image analysis algorithm, the motor rotation is driven by the motion control card according to the coordinate information, and the knife is moved right above the workpiece, so as to realize horizontal alignment. According to the knife setting distance obtained from image processing, the Z?axis fall distance of the machine tool is controlled to monitor the knife drop situation in real time, so as to realize vertical alignment. The simulation and test results show that the proposed system not only has a fast control speed, but also guarantees the control precision.

Keywords: NC machine tool; motion control; knife setting; image processing; image acquisition; Canny edge extraction

随着机械加工技术和科学技术的发展,机械产品生产趋于复杂化、多样化和精密化[1?2]。为了适应产品多样化的特点,需要调整和改变机床与工艺装备[3]。数控机床通过开放式的数控系统解决了这一问题,大幅推动了制造业的发展,并节省了生产空间和成本[4?6]。数控机床通过编写控制程序进行产品加工,需要对刀操作确定程序的加工起点。而对刀操作的效率和精确度将直接影响工件的加工精准度[7]。传统的对刀操作使用手工或自动的方式进行,难以保证对刀精度且效率较低[8]。随着图像处理和计算机技术的发展,机器视觉被广泛应用于工农业生产中,大幅提高了生产自动化和柔性化水平[7?9]。同时,机器视觉在数控机床中也得到了广泛的应用。如文献[7]使用图像处理算法判断出不同零件的类型,从而控制数控机床选择正确的加工程序对刚生产出的零件进行高压清洗和热爆去毛刺处理。文献[8]从螺母的内径尺寸测量、螺纹有无和瑕疵缺陷检测3方面入手,使用台达DMV视觉系统检测螺母,进而解决了人工检测质量较低以及检测效率慢的弊端。文献[9]直接使用视觉图像处理技术实现数控加工编程。针对上述问题,本文提出一种基于图像处理的数控机床运动控制系统。该系统主要由图像采集、图像分析和运动控制3部分组成,并使用图像处理技术确定数控机床的加工起点,再根据分析结果控制刀具的运行。

1 系统整体设计

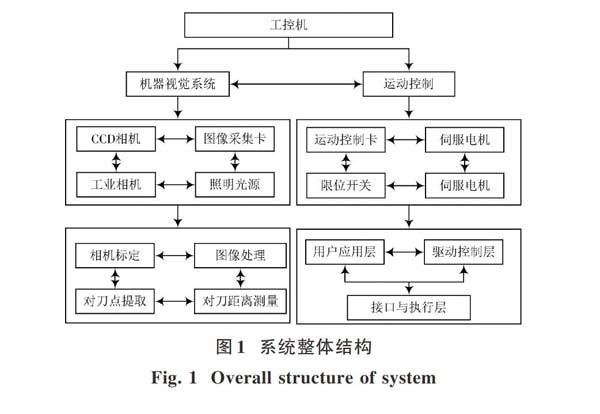

本文提出的基于图像处理的数控机床运动控制系统主要由图像采集、图像分析和运动控制3个模块组成,其整体架构如图1所示。其中,图像采集模块使用水平相机保证视野范围内包含整个工件,使用垂直相机保证视野内同时含有加工工件和刀头;图像分析模块包括图像预处理、边缘检测、对刀点和对刀距离测量4部分,实现加工件的自动定位与跟踪;运动控制模块使用3个方向的伺服电机控制刀具的运动,分为零点归位和快速定位两部分。

2 系统设计与实现

2.1 图像采集模块

本系统使用水平相机和垂直相机采集工件和刀具的信息,利用水平相机保证视野范围内包含整个工件,垂直相机保证视野内同时含有加工工件和刀头。由于两相机没有直接的坐标转换关系,因此在信号采集前需要分别进行标定,以间接获取图像的3D坐标信息,从而便于求取刀头坐标和对刀距离。

本文使用张正友标定法进行相机标定,求取相机的内外参数矩阵。其中,垂直相机的标定包括模板学习、标定和信息读取与存储3个步骤。由于水平相机只需测量工件到刀尖的距离,故通过图像处理计算像素当量,测量实际尺寸与像素尺寸的对应关系,便可使用标定模板求取相机参数。

2.2 图像分析模块

圖像分析模块为本系统的核心,通过图像处理、分析定位以及跟踪对刀点的3个自由度方向实现自动对刀。系统包括图像预处理、边缘检测、对刀点和对刀距离计算4部分。图像预处理模块消除了图像中的冗余信息,以尽可能地恢复所获取图像的真实信息,包括灰度化、中值滤波和图像增强3个步骤。灰度化即将所获取的彩色RGB图像转换为灰度图像,以提高计算速度。中值滤波过程用于消除相机受外部环境、器件本身的干扰以及车床的振动引入图像的噪声,以提高定位精度。图像增强步骤使用直方图均衡化方法拓宽像素的灰度分布,便于检测工件边缘。边缘检测模块使用Canny算子定位工件的边缘,包括高斯滤波、梯度计算、非极大值抑制、双阈值检测和边缘连接等步骤。该算法不仅具有较高的边缘检测精度,还能减少边缘漏检。

由于数控加工中常使用矩形或圆形工件,因此本系统使用Hough变换提取对刀点坐标。对于矩形工件,首先使用Hough变换检测出矩形的4条边;然后计算4条边的交点即矩形的顶点坐标;最后分别计算两条水平边和垂直边的坐标中点,即工件的中心。由于Hough变换可直接检测出圆的圆心和半径,因此,可使用该方法简单快速地定位得到工件的中心,即对刀点坐标。

对刀距离提取模块用于计算刀尖到工件平面的距离。该模块使用垂直相机获取的图片,首先提取出刀具轮廓,然后拟合刀具平面的直线,最后使用式(1)的点到直线的距离公式计算距离:

2.3 运动控制模块

运动控制模块使用3个方向的伺服电机控制刀具的运动,并使用闭环控制的方式实现对刀系统的运动控制。首先接收到上位机分析得到的工件坐标信息,发送控制指令给运动控制卡,并驱动伺服电机的运转。然后,使用传送装置移动工作台实现3个方向的对准工作。对刀过程包括零点归位和快速定位两个步骤。首先根据图像分析获取的工件中心坐标确定对刀点坐标,并由运动控制卡根据坐标信息驱动电机转动,将刀具移动到工件的正上方实现水平方向对准;然后,根据图像处理获取的对刀距离控制机床z轴的下降距离,并实时监控刀具的下降情况,实现垂直方向的对准。

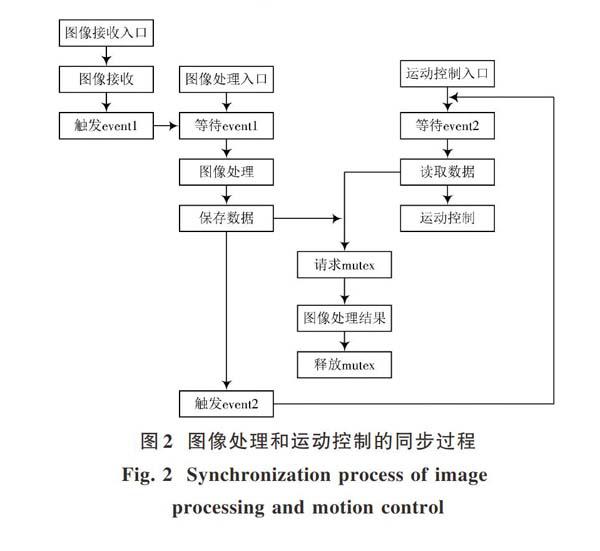

同时,为了保证图像采集和处理的实时性能,需要将图像处理计算的结果实时发送给运动控制模块。本文使用KRTS同步控制API实现同步控制与数据交互的功能。相比于传统的基于I/O和总线传输的处理方式,该方法具有更好的同步控制功能和更快的数据交互速度。同时,KRTS支持event,semphore和mutex等同步控制对象,具有多样的同步控制方式。本文仅使用event和mutex的方式实现图像处理与运动控制的同步,具体流程如图2所示。首先,相机采集到图像后触发event1,并发送给图像处理接口;图像分析完成后,保存分析结果并请求mutex以保证数据共享区域的读写互斥;最后,触发event2,驱动运动控制模块读取处理结果,并执行相应的对刀过程。

3 试验与结果分析

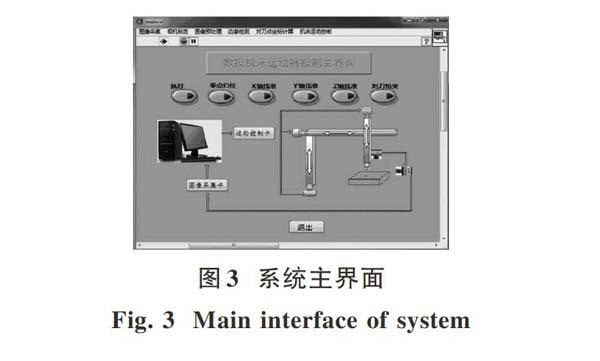

本文使用LabVIEW软件作为开发平台,设计的系统主界面如图3所示。从图中可以看出,该软件平台包括图像采集、相机标定、图像预处理、边缘检测、对刀点坐标计算和机床运动控制6个功能模块。对刀流程如图2中间部分所示,可分为零点归位和x,y,z三个方向的坐标配准步骤。

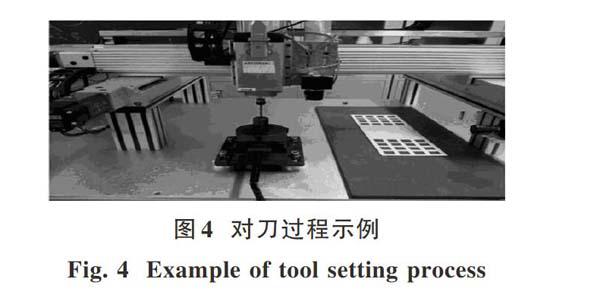

如图4所示为本系统对刀示例,使用所编写的控制程序可精确地提取对刀点的坐标位置。该系统实现一次对刀需要约3 min,而实现一次手工对刀需要约8 min。由此表明,本系统能有效节省对刀时间。同时,本文使用软件计算比较了该系统与传统方法的对刀精度,对于一个半径为60 mm的工作件,使用本系统求出的半径为60.012 mm,坐标为(183.042,-119.225,-68.325),误差保持在0.02 mm内。而使用传统方法所获取的对刀坐标为(183.029,-119.301,-68.334),存在较大的误差,故验证了本系统能保证对刀精度。

4 结 语

数控机床对刀操作的效率和精确度直接影响了工件的加工精准度,因此本文提出一种基于图像处理的数控机床运动控制系统。该系统由图像采集、图像分析和运动控制3个模块组成。图像采集模块使用水平相机保证视野范围内包含整个工件,并利用垂直相机确保视野内同时含有加工工件和刀头;图像分析模块实现加工件的自动定位与跟踪;运动控制模块使用3个方向的伺服电机控制刀具的运动。仿真与测试结果表明,所提出的系统不仅具有较快的控制速度,还能确保控制精度。

参考文献

[1] 周明华.基于PLCopen规范的运动控制库研究与实现[D].武汉:华中科技大学,2016.

ZHOU Minghua. Research and implementation of motion control library based on PLCopen specification [D]. Wuhan: Huazhong University of Science and Technology, 2016.

[2] 高军神.基于以太网实时多轴运动控制研究与实现[D].哈尔滨:哈尔滨理工大学,2017.

GAO Junshen. Research and implementation of real?time multi?axis motion control based on Ethernet [D]. Harbin: Harbin University of Science and Technology, 2017.

[3] 辛亚先,李彬,洪真.基于Webots仿真软件的四足机器人建模和运动控制[J].齐鲁工业大学学报(自然科学版),2016,30(2):45?51.

XIN Yaxian, LI Bin, HONG Zhen. The modeling and locomotion controlling for the quadruped robot based on simulator Webots [J]. Journal of Qilu University of Technology (Natural science edition), 2016, 30(2): 45?51.

[4] 王潇.数控机床大推力永磁同步直线电机控制方法[J].电子科技,2011,24(6):124?126.

WANG Xiao. Study on the control of the high thrust permanent magnet liner synchronous motor used in the numerical control machine [J]. Electronic science and technology, 2011, 24(6): 124?126.

[5] 刘春芳,杜昭童.数控机床永磁同步直线伺服系统免疫控制[J].沈阳工业大学学报,2015,37(1):1?5.

LIU Chunfang, DU Zhaotong. Immune control for permanent magnet synchronous linear servo system of CNC machine [J]. Journal of Shenyang University of Technology, 2015, 37(1): 1?5.

[6] 李周平.基于直线电机的数控机床驱动控制技术[J].现代电子技术,2012,35(3):158?160.

LI Zhouping. Drive control technology of numerical control machine based on linear motor [J]. Modern electronics technique, 2012, 35(3): 158?160.

[7] 王连生.基于机器视觉的工业机器人去毛刺加工效率优化研究[D].杭州:浙江大学,2017.

WANG Liansheng. Research on the optimization of deburring efficiency for industrial robots based on machine vision [D]. Hangzhou: Zhejiang University, 2017.

[8] 唐慧.台达DMV视觉系统在螺母缺陷检测中的应用[J].数控机床市场,2014(10):73?76.

TANG Hui. The application of Delta DMV visual system in the detection of nut defects [J]. CNC machine tool market, 2014(10): 73?76.

[9] 张杰,黎达成,李俊铭,等.基于机器视觉的数控自动编程系统开发[J].装备制造技术,2016(11):125?127.

ZHANG Jie, LI Dacheng, Li Junming, et al. The development of NC auto programming system based on machine vision [J]. Equipment manufacturing technology, 2016(11): 125?127.