微型客车转向器安装的紧固件扭矩设计计算及验证

吕祥 韦锦佳 徐百双

1.广西艾盛创制科技有限公司 广西柳州市 545616 2.上汽通用五菱汽车股份有限公司 广西柳州市 545007)

1 引言

传统的紧固件扭矩设定通常是根据经验选取的,对汽车不同部位的螺纹紧固件使用实际情况,没有明确的摩擦性能要求。汽车转向器工作时受限于整车前轴载荷,将转向时作用于转向器的各种力和力矩传递到副车架上,承受着路面不平引起的冲击和振动。微型客车由于载荷比较大,经常行驶在不好的路况上,动载系数比较大,扭力衰减的情况经常发生,占据了实际道路试验和售后的扭力衰减紧固件的绝大多数,其扭矩设计非常重要。如按照经验和QC/T 518-2013选取往往达不到设计的要求,出现扭矩衰减或螺栓被拉长等问题。另外,由于对装配质量要求的提高,螺纹连接可靠性的提高,传统的经验选取扭矩已经达不到要求。本文依据转向器的具体受力情况及动载荷,结构特点和摩擦系数等,详细介绍了其扭矩的设计计算,并介绍了验证方法。

2 螺栓的受力分析

2.1 符号定义

2.2 基本参数

某车型转向器选定安装紧固螺栓参数:

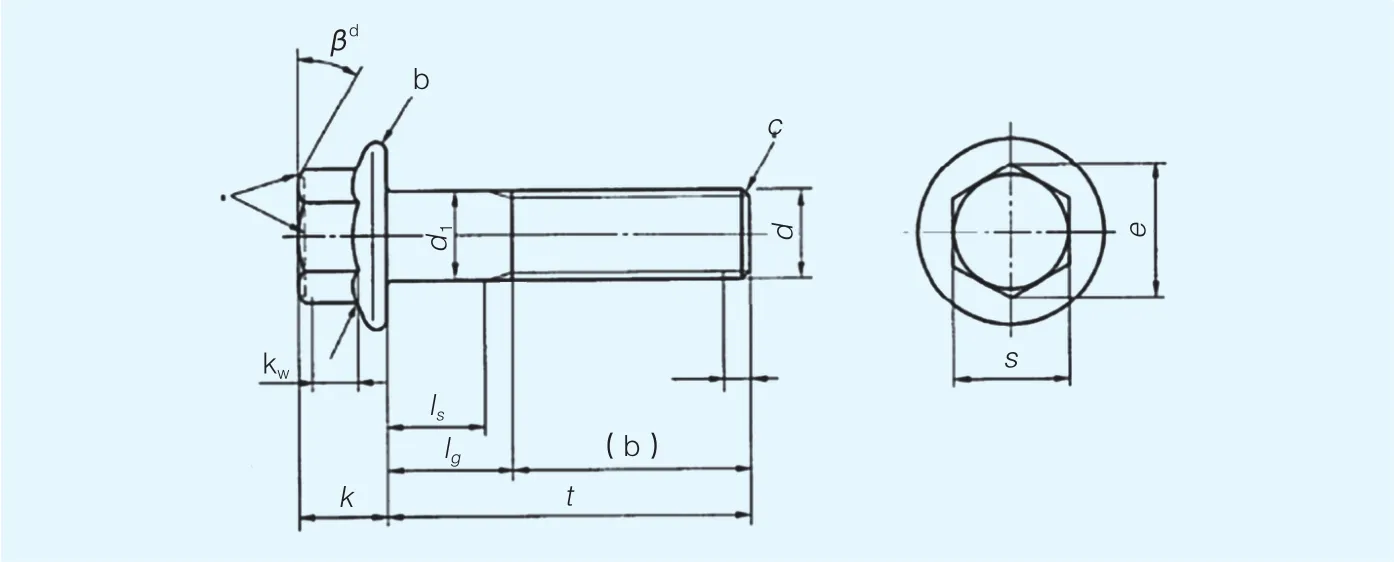

六角法兰头螺栓:M12*1.25-8.8,dw≥22.5mm,da≤13.7mm,d2=11.188mm(min)

全 金 属 法 兰 螺 母:M12*1.25-10,dw≥23.8mm,da≤13mm,d2=11.188mm(min)

支承面安装孔内径:dh=φ12.5~φ13 mm

2.3 装配示意图

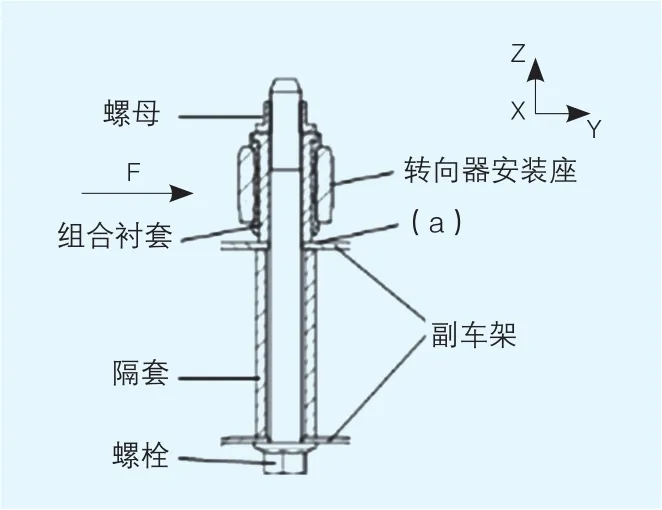

下图2是转向器与副车架连接,属于典型的摩擦型承受剪切力的类型,螺栓主要受到径向的剪切力F。

螺栓轴向与X轴、Y轴夹角90°,与Z轴夹角0°,螺栓受力分析如下:

表1

图1 六角法兰面螺栓

图2 转向器与副车架连接剖视图

根据ADAMS仿真数据,在螺栓受力最大工况下,此时FX=188.18N,FY=1170.70N,代入参数计算得:F=1186N。

3 螺栓预紧力的确定

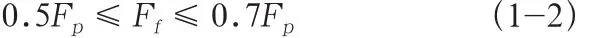

螺栓预紧力对螺纹连接副的可靠性和疲劳寿命有很大的影响。预紧力越大,可靠性越好,疲劳寿命也越长,但较大的预紧力可能导致螺栓和支承面,以及夹层的破坏。所以预紧力的选取很重要。一般按照不滑移条件确定螺栓的预紧力,但考虑到螺栓实际受力情况和安全系数,按照经验,螺栓预紧力Ff取保证载荷Fp的50%~70%。即

保证载荷Fp是根据标准GB/T3098.1-2010查出。有:26700N≤Ff≤37380N。

4 摩擦系数的确定

摩擦系数是影响扭矩的最大因素。一般螺纹副装配中,施加的扭矩T可以分为三部分,其中49%用于克服与支承面的摩擦力,40%用于克服螺纹副之间的摩擦力,用于螺栓的预拉力只占11%。摩擦系数分为螺纹摩擦系数μs和支承面摩擦系数μw,对扭矩起着至关重要的作用。所以必须首先确定摩擦系数。

本文选用六角法兰头螺栓和螺母表面达克罗处理,螺纹摩擦系数μs是0.10~0.16,螺母和支承面摩擦系数μw是0.10~0.16。如果条件允许,分批抽取螺栓测量实际摩擦系数。为保证螺栓紧固防松可靠,计算紧固扭矩时取μs=μw=0.16。

5 扭矩系数的计算及验证

摩擦系数是影响扭矩系数的主要因素,扭矩系数是摩擦系数的增函数。K值主要取决于μs和μw,对于标准螺栓来说,尺寸大小对K值的影响是很小的。按照下面的经验公式计算:

式中:

由于扭力是打在螺母一侧的,将螺母 的dw=23.8mm, 以 及dh=12.5mm,P=1.25mm,d=12mm,d2=11.188mm,=30°,μs=μw=0.16代入上式得:

K=0.228

上面的计算是对应于理想的螺纹副连接,实际上扭矩系数不可避免的存在离散性,所以会存在一定的偏差。扭矩系数是反映螺纹连接副摩擦性能的综合参数,影响因素很多。所以,扭矩系数最好结合具体情况通过实验来验证。如果条件允许,分批抽取螺栓测量扭矩系数。

6 扭矩计算及验证

6.1 紧固扭矩计算

紧固扭矩计算公式如下:

将相关参数代入得:

Tfmin=K*Ffmin*d=0.228*26700*0.012=73N.m

Tfmin=K*Ffmin*d=0.228*37380*0.012=103N.m

6.2 预紧力验证。

最小预紧力要满足下式:

式中F为上文求得的径向力(剪切力)。

代入μw=0.17,Ffmin=26700N 得:

μwxFfmin=4539N>F=1186N

所以预紧力满足要求。

6.3 螺栓强度验证

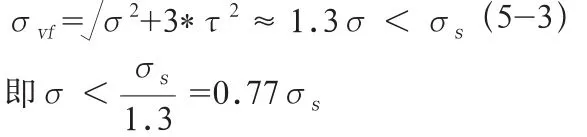

该螺栓同时承受着拉应力和剪切应力,按第三强度理论,螺栓强度要满足下式:

因为本文最大预紧力是按照保证载荷的70%来取的,即:

σmax=0.7*ξ*σs=0.64σs

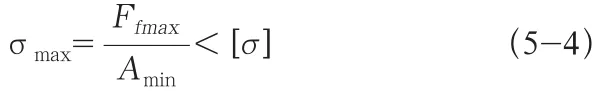

式中ξ为保证应力比,按照下表查出:

所以螺栓强度是满足要求的。

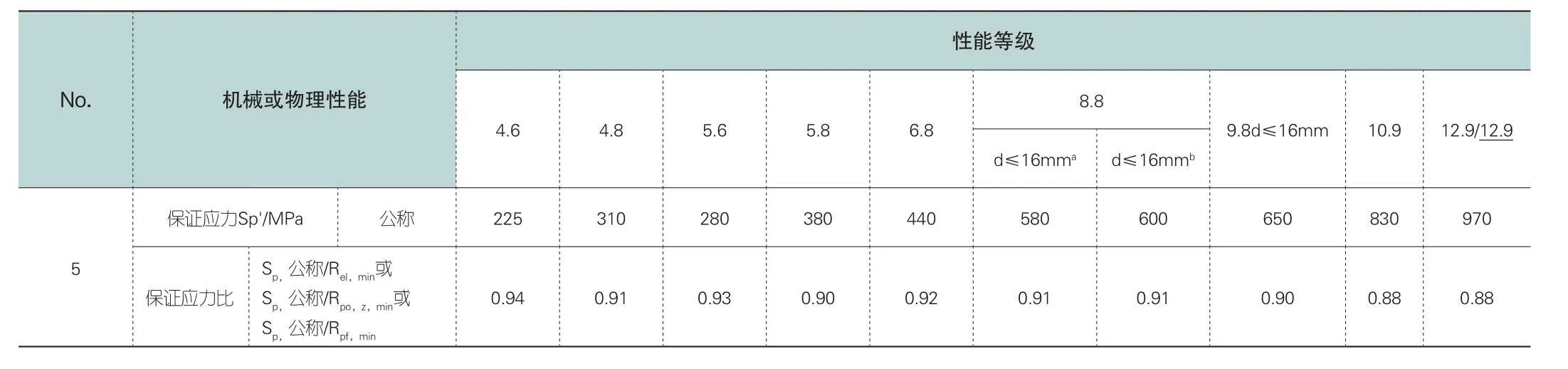

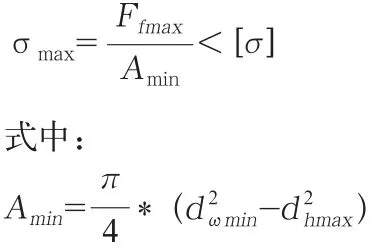

6.4 支承面强度验证

组合衬套和副车架支承面的接触面积最小(图2a部位)为最危险部位。该部位承受压应力,应力应满足下式:

表2 保证应力比

式中:

[σ]为支撑面材料的许用应力,支撑面材料的屈服强度为305MPa。

将 Ffmax=50750N,dwmin=20.5mm,dhmax=13mm代入得:

Amin=197mm^2

σmax=257MPa<305MPa

所以支承面强度满足要求。

6.5 隔套强度验证

该部位也是承受压应力,应力应满足下式:

[σ]为隔套材料的许用应力,隔套材料的屈服强度为305MPa。

将 Ffmax=50750N,dwmin=23mm,dhmax=15mm代入得:

Amin=239mm^2

σmax=213MPa<305MPa

所以隔套强度满足要求。

7 最终紧固扭矩确定

螺栓紧固,一般选用原则是法兰头螺栓配法兰螺母。按照上面计算,支承面满足强度要求。如果不满足,一般有以下两种解决方案。方案一:增大组合衬套与支撑面的面积,即增大组合衬套外径使压应力小于支撑面的屈服强度,该方案成本增加较大。方案二:降低计算的扭矩值上限,这样导致螺纹预紧力降低,影响了防松效果,所以需要采取防松措施,如涂防松胶或采用具有防松功能的螺母等。

初始扭矩为73NM~103NM,在实际螺栓紧固中,为增大支承面强度安全系数,加强螺栓紧固防松,采用方案二,适当降低扭矩上限值,法兰头螺栓涂防松胶。在车间按照最终扭矩值75NM~95NM来验证装车,并在耐久路试车上按照该扭力实施验证,都通过了验证。

8 结语

本文根据转向系统的具体实际受力情况及动载荷,结构特点和摩擦系数等,详细介绍了其扭矩的设计计算,并介绍了验证方法。以转向器与副车架的某连接螺栓的扭矩设计为例计算,并通过实车验证方法的可行性。其他汽车部位的紧固件也可以按照本文的方法来计算扭矩,只是不同的部位结构和受力情况不一样,对预紧力也有着不同的要求。

本文讨论的是8.8级及以下强度等级的螺栓扭矩设计计算。对于8.8级以上的螺栓,采用的是扭矩+转角法拧紧的,而8.8级及以下的螺栓普遍采取扭矩法拧紧。另外对于8.8级以上的螺栓还要考虑一些安全系数(如螺栓非均匀系数等)。其扭矩设计计算也会稍有不同。

本文的计算方法和公式也可用于紧固件的规格选取和设计,只是目的和已知条件不同而已。