铣床工作台的液压缸设计

牛瑞利

郑州工业应用技术学院 河南省郑州市 451150

液压铣床是将传统铣床的进给方式改为液压传动进给的方式[1]。小体积、低重量、结构紧凑、易于实现自动化是液压铣床的优点;同时也能满足无极调速、大范围调速,可实现与电气控制相结合,能够完成复杂的运动和操作[2]。在铣床的工作过程中,工作台固定在液压缸上,液压缸带动工作台实现工作要求。液压缸是铣床液压传动系统的执行元件,它将液压能转换为机械能,将液压油的压力和流量转换成力与速度,完成铣床工作台的工作要求。液压缸的设计是整个液压系统设计的重要内容之一[3]。在设计液压缸时需要根据铣床的运动要求选择液压缸的类型;根据工作台的结构选择液压缸的安装方式;对工作台能承受的最大切削力、运动速度、行程等参数分析计算确定液压缸的输出力、速度、内径、活塞杆直径、行程等性能参数和主要尺寸;最后按选定的工作压力和材料进行液压缸的结构设计。

1 铣床工作台工作要求分析

本文设计的液压缸是中型铣床工作台的液压缸设计。铣床工作台采用平面导轨,控制工作台工作的液压系统可实现“启动-快进-工进-快退-停止”的工作循环。工作台最大承重7.84KN,切削力FQ=3kN;工进速度:V2=0.88m/min,快进、快退速度:V1=2.3m/min;最大行程400mm,工进行程150mm,快进行程250mm。按照铣床的往返直线运动与行程的要求,选择单杠活塞式液压缸。缸体按照切向底座的安装方式固定在铣床床身上,活塞杆与工作台采用螺纹连接固定在工作台上。工作台速度循环图如图1所示。

图1 工作速度循环图

液压缸所受外载荷F主要由工作负载FW、惯性负载Fa、摩擦力Ff组成。平导轨的摩擦力fFf=f(G+FR),式中,G为运动部件的重力,FR为垂直于导轨的工作负载,此设计中为零。Ff为导轨摩擦系数,取静摩擦系数为0.2,动摩擦系数为0.1,分别计算Ffx1静摩擦力,Ffx2动摩擦力,如式(1)。

惯性负载:

Fa=缸机械效率ηm=0.9,则铣床工作台各循环阶段外负载如表1所示,液压缸负载循环图如图2所示。

2 初选液压缸的工作压力

由最大负载初选液压缸的工作压力为1MPa。为使液压缸快进与快退速率相等,选用单出杆活塞缸差动连接的方式实现快进。设液压缸两有效面积为A1和A2,由结构特性知:A1=2A2,那么可得d=0.707D。液压缸回油腔背压p2取0.6MPa用来防止钻通时发生前冲现象,而液压缸快退时背压取0.5MPa。

表1 工作循环各阶段的外负载

图2 负载循环图

3 液压缸结构尺寸计算

由工进工况下液压缸的平衡方程p1A1=p2A+F,可得无杆腔面A1=F/(p1-0.5p2)=60cm2,则液压缸内径D=4A1/π0.5=8.74cm, 圆 整, 取 D=88mm, 由d=0.707D,对d圆整可得d=63mm。液压缸的无杆腔、有杆腔的有效工作面积为A1=60.8cm2、A2=31.2cm2。工进时采用调速阀调速,其最小稳定流量qmin=0.05L/min,由于最小工进速度vmin=0.88m/min,根据公式A≥qmin/vmin,经验算60.8cm2≥56.8cm2,满足设计要求。按GB/T2348-1993,液压缸内径尺寸系列选取液压缸内径D=100mm,活塞杆直径d=70mm。

按薄壁圆筒计算液压缸的壁厚δ,计算公式如(2)

试验压力Pmax,一般取最大工 作 压 力 的(1.25~1.5) 倍。 则Pmax=1.5*1.90MPa=2.85MPa;缸筒材料的许用应力[δ]=δS/n,n为安全系数,取5。δS为材料抗拉强度,取100MPa;按(2)式计算,δ≥7.125mm。缸体的外径D1≥D+2δ=114.25mm,在液压传动设计手册中选取标准值D1=120mm。

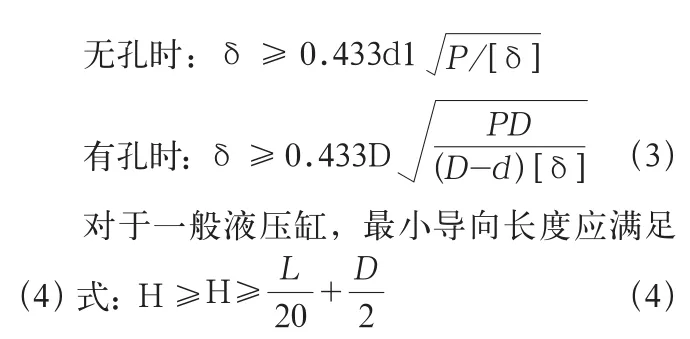

本设计的液压缸缸盖为为平底缸,按强度要求进行计算有效的厚度t,按照(3)式初步计算得出无孔时厚度22mm,有孔时缸盖厚度为35mm。最终数据确定按实际装配以及加工难易程度确定。

L为液压缸行程取400mm,D为缸内径100mm。活塞的长度B=(0.6~1.0)D;缸盖滑动支撑面的长度L;根据液压缸内径D而定。当D>80mm时,取L=(0.6~1.0)d。为保证最小导向长度H,不宜过分增大L和B,可以在缸盖和活塞之间添加一个隔套K来增加H的值。隔套的长度C由最小导向长度H决定,即:C=H-(L+B)/2所以按公式(4)得H=70mm。活塞宽度B=0.6D=60mm。

活塞的最大行程、活塞的长度、活塞杆导向套长度、活塞杆密封长度和其他特殊要求的额长度之和为液压缸缸体长度。一般液压缸缸体长度不应大于内径的20~30倍。本设计中缸体长度L=400mm+70mm=470mm。

4 液压缸结构设计

液压缸的结构设计主要有缸体组件、活塞组件、缓冲装置、排气装置等。在结构设计中按设计手册推荐的结构形式和设计标准进行设计,尽可能做到结构简单紧凑、加工维修方便[3]。要根据工作压力、运动速度、工作条件、加工工艺及装拆检修等综合考虑。由于工作条件、结构形式的不同,设计时根据具体情况进行选择。

缸体端部联接形式主要有焊接、螺纹联接、法兰联接、拉杆联接、半环联接、钢丝联接等,每种联接的特点不同,适应范围不同。考虑的工作压力、加工成本、安装维护、体积质量等影响,综合考虑选择法兰联接,这种联接方式结构简单,易加工,但径向尺寸大,质量大。其次也可考虑内半环联接,结构紧凑,质量小。拉杆连接结构通用性好,缸体加工容易,装卸方便。考虑到压力较小,未选用拉杆连接。

活塞与活塞杆的联接主要有整体结构、螺纹联接、半环联接等。经过综合分析,本设计中,考虑制造成本、结构、便于拆卸等因素,选用螺纹联接为活塞与活塞杆的联接形式。由于在震动的过程中易松动,因此加了防松装置。

活塞与缸体之间的密封结构即要保障相对运动,又考考虑两腔之间不漏油。考虑工作压力大小及要求,选用间隙密封,活塞杆端部采用外螺纹,以便于工作台联接。采用普通导向套,这种导向套可利用压力油润滑,并使其处于密封状态。

为了防止活塞运动到端点因惯性力与缸体产生碰撞,需要在液压缸端部设置缓冲装置。缓冲的方式主要有恒节流面积和变节流面积两种。考虑到液压缸运动速度与缓冲腔压力的关系选择恒节流面积固定式缓冲装置。最后为保障液压缸运行平稳,在液压缸的端部设置设置两个排气塞。液压缸设计完成后,可进行运动特性仿真实验,以进行参数与结构优化。

5 结语

液压缸设计是液压系统设计的重要研究课题。正确合理地掌握液压缸设计的方法、步骤,合理科学地利用设计手册进行液压缸设计是工程技术人员必备的技能。相关设计单位重点掌握液压缸的主要设计环节,并不断优化创新,是研发新型液压设备必备的额要求。