一种轮胎输送系统的规划与应用

赵志刚

国机智骏汽车有限公司 江西省赣州市 341414

1 引言

轮胎输送系统是通过物流车与输送辊道对接,轮胎进入缓存辊道,经过升降设备进入空中辊道输送线,再输送至拆垛机(四个一垛被拆成一个一垛)拆垛后经由空中辊道输送至缓降旋梯。经缓降旋梯下降后到达到轮胎装配工位,通过分配器分成两侧进入翻直篮子,翻直篮子升降随行装配。

2 规划与设计方案

2.1 规划与设计方案

供应商物流轮胎转运车将厂外库房已排序轮胎运送到总装厂外雨棚,通过车辆导向装置和辊道对接。接口处有三排缓存辊道,三排轮胎可以同时上线。完全自动化对接省去人工装卸时间,排序上线,节约了线边工人按配置挑选轮胎时间,由厂外仓库直接转运至轮胎输送线,缩减了从厂外仓库转运至厂内仓库、人工装卸、信息处理、轮胎配送等环节,减少了短驳运输和人工装卸费用、时间,缩短中转流程,降低仓储管理费用,提高操作效率。

每垛轮胎从接收口汇集到主输送线上,由停止器控制轮胎通过顺序。进入到厂房内后通过升降机将轮胎运送到空中输送线,空中输送线横跨整个厂房,到达底盘线上空前进行拆垛。轮胎由轮胎空中输送线依次进入缓降旋梯,旋梯上每个一段设置一个阻尼辊子,控制轮胎下滑速度。阻尼辊子能很好的控制轮胎下滑速度,避免轮胎下滑过快而脱出轨道,有效预防零件损伤和保障人身安全。缓降旋梯的应用是本输送系统一大特色,如采用轮胎滚动下坡道,则对空间的占用增大,与其他设备干涉的可能性增加,缓存的轮胎数量减少。

图1 轮胎输送线

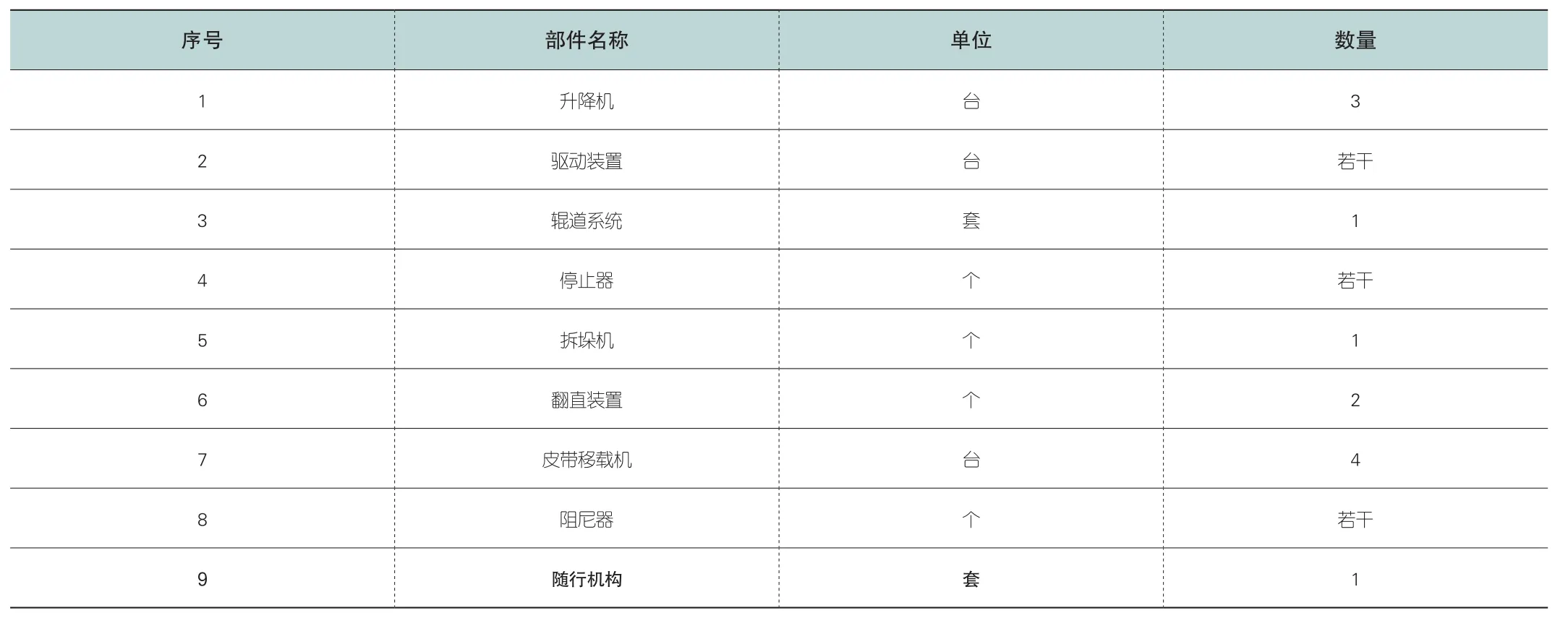

表1 主要硬件配置构成

轮胎从缓降旋梯下降到底盘线边,通过辊道运输至底盘生产线中部,由皮带移载机转移至左右各一个,外侧设置两套可升降可随行的翻直设备,轮胎翻直后,调整孔位方向将翻直篮子推进轮毂即可装配。翻直设备提高工人劳动生产率,降低了工人的劳动强度。线边左右各设一个备用料架,排序上线的轮胎出现问题可及时替换。

2.2 主要硬件配置构成,见表1

在轮胎输送系统的使用前,线边存储面积已达瓶颈,各种车型料架摆放拥挤,造成操作工人搬运走动工时的浪费,物流配送频次加大,物流通道压力大。轮胎输送系统使用后,无论仓储、配送还是线边料架存放,都节约了大量时间空间。

输送系统的实际应用必须对轮胎正确排序上线、轮胎质量严格把关,才能保障生产节拍。

工人操作时发现两项问题:第一、工人操作时站位与翻直装置较远,由于地坑中有随行轨道,地面上设置防护栏。翻直设备体积较大,轮胎装配时将轮胎推进轮毂行程大,工人需站在护栏外装配。此项问题可通过将防护栏移到地坑边沿,而非地面上,另可通过设备改造减小翻直设备体积,使装配行程缩小。第二、缓降旋梯上的阻尼器设置过多,导致轮胎下降速度小,轮胎供应跟不上节拍。可通过减少阻尼器来解决此问题。

3 结语

从供货效率上,以生产节拍25JPH为例,供货窗口时间为5.32小时,通过轮胎输送系统的应用,供应商物流配送时间降低为2.08小时。缩短了供货计划周期,提升了人员、设备的利用率。

采用输送系统将大体积零件从工厂外直接输送到生产线边,省去转运到工厂内仓库和物流配送的环节。轮胎输送系统满足共线生产品种多、混流程度高和排产柔性强的需求,同时提高了劳动、设备和设施的利用率,完善和优化零部件物流供应网络,降低物流运营成本,提高整体供应链的运作效率。