配合件编程与加工工艺分析

胡可威

[摘 要] 主要叙述了编程与加工配合件利用MasterCam进行建模,然后对零件进行数控加工工艺分析,用Mastercam软件进行数控编程,执行后处理,利用数控机床进行加工。探讨了Mastercam建模以及数控编程和工艺分析与加工操作中的一些方法和应用技巧。

[关 键 词] 建模;工艺分析;数控编程;加工

[中图分类号] U260.6+4 [文献标志码] A [文章编号] 2096-0603(2018)35-0164-02

一、引言

伴随设计自动化的发展,CAD/CAE/CAM等设计软件取得长足进步,Mastercam是一个强大的三维CAD软件,它功能完善,可以进行三维实体曲面建模。随着Mastercam的功能日益完善,使用越来越贴近用户。在软件的潮流中,Mastercam软件也在不断的完善和强大起来,在三维建模方面体现了它功能的强大和操作便捷,学起来容易上手,是我们进行三维建模的好软件,本文主要是用Mastercam软件的实体绘制功能、曲面功能进行建模。通过加工工艺分析以及配合件加工,全面考虑影响加工零件的因素,设计其加工工艺以及使用一些加工应用技巧,完成配合要求。

二、配件的总体分析

装配件的主要特征是由2个组件组成,分别是凹模和凸模,凹模有圆弧面、曲面、挖槽、钻孔等,所以该组件是属于比较难加工的零件。凸模主要由曲面、平面、盲孔、圆球面组成,难点在于反面装夹时的对刀问题,要对得精确,不然就会出现偏差,留正反连接痕迹。凸模加工要注意正反面,不要把方向搞反,否则错位。

三、凹模的编程与加工

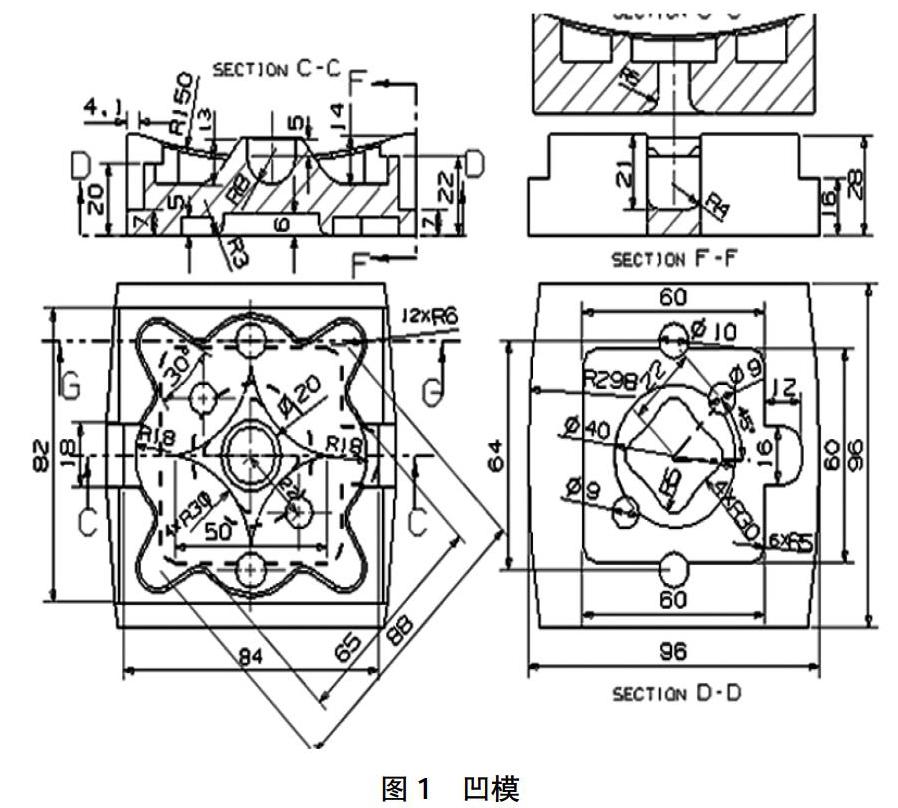

本节主要介绍凹模的编程与加工过程。凹模如图1所示。在介绍具体的加工步骤之前,首先做一详细分析。

(一)整体分析

凹模型结构比较复杂。加工材料硬铝LY2,毛坯为100 mm×106 mm×30 mm。

(二)加工工艺分析

硬铝LY2为耐热硬铝,有较高的强度,热变形时塑性高,切削加工性能良好。铝的硬度较低,是容易加工的材料,但是容易粘刀,因此在加工时,我们采用白钢刀加工,切削层应该小些,进给速度快些,主轴转速高些。

加工原点设置在毛坯上表面的正中间,如下所示。

X轴:毛坯模型的中心。

Y轴:毛坯模型的中心。

Z轴:毛坯模型的上表面。

(三)技术难点分析

在编程过程中要注意工艺过程的安排,应多考虑如何走刀效率会更高,尽可能减少加工完成后出现较多毛刺。反面装夹注意去毛刺,配合过程要合适。

(四)加工工艺方案

对模型进行编程加工时,首先需要对模型进行工艺分析,制定数控加工工艺卡、数控加工程序单,确定模型的加工位置以及应用何种刀路进行加工。

数控加工工艺卡:

内容包括:材料名称、材料状态、毛坯尺寸、设备名称、零件代号、工序内容、工具等。(内容省略)

凹模低部加工:采用面铣、外形铣削、深孔钻、深孔啄钻、曲面粗加工—挖槽、曲面粗加工—等高外形、曲面精加工—流线等加工方法。

说明:

1.用虎钳装夹,顶面高于钳口20~22 mm。

2.X、Y加工原点——以工件分中为X、Y方向加工0点。

3.Z加工原点——以工件顶面为Z向0点。

凹模的正面加工:

采用面铣、外形铣削(2D)、曲面粗加工(挖槽)、曲面精加工—浅平面加工、挖槽(一般挖槽、曲面粗加工(挖槽)、曲面精加工—流线等加工方法。

说明:

1.用虎钳装夹,顶面高于钳口20~22 mm。

2.X、Y加工原点——以工件分中为X、Y方向加工0点。

3.Z加工原点——以工件下面为Z向0点。

(五)加工出实物如图2所示

四、凸模的编程和加工

(一)凸模的结构和分析

该零件图的主要特征是圆柱由曲面和平面组成,有挖槽、孔,有螺纹等,所以该零件是属于比较容易的加工零件。零件图如图3所示。

在对零件模型进行曲面编程加工前,先要对坯料工件参数进行设定。如上图3所示,工件为60*50的圆柱体,材料为铝。工件的原点为(0,0,0)。

(二)凸模的编程与加工

根据对侧部零件的结构和分析以及对图纸进行分析,凸模的编程和加工需要分为三部分装夹和加工,依次是上部、底部的编程和加工,最后用车床车螺纹。

(三)确定毛坯尺寸,如图4所示。

(四)編制加工程序

1.加工上面

为了使加工速度快而且加工程序简单明了,开粗我采用的是D16的铣刀,进行外形铣削与挖槽。用D8的铣刀进行外形铣削的螺旋式渐降斜插挖槽,防止过切。参数:参考高度5,进给下刀高度0.5,刀具转速1500,进给率400,下刀速率300,留余量为0.3,提刀速率2000,Z向深度每层进给0.75。两个深孔先用D5.8钻后用D6钻。

凸模上表面加工:

采用面铣、外形铣削、挖槽(一般挖槽)、深孔钻、深孔啄钻等加工方法。

说明:

1.用虎钳装夹,顶面高于钳口35 mm。

2.X、Y加工原点——以工件分中为X、Y方向加工0点。

3.Z加工原点——以工件顶面为Z向0点。

加工模拟仿真如图5所示:

2.加工下表面

我选用了D16的铣刀来进行上表面面铣、外形铣削,然后再进行精加工。参考高度55,进给下刀高度53,刀具转速1000,进给率400,下刀速率200,留余量为0.2,提刀速率2000。等距环切,切削间距为10。然后用D8的铣刀进行曲面粗加工挖槽,再用D6的铣刀来清角,最后用D6的球刀来铣球面,倒角外。小刀车速快,进给少。

凸模下表面加工:

分别用面铣、外形铣削(螺旋式渐降斜插)、曲面粗加工—挖糟、曲面精加工—等高外形、曲面精加工—放射状、曲面精加工—流线进行加工。

说明:

1.用虎钳装夹,顶面高于钳口32 mm。

2.X、Y加工原点——以工件分中为X、Y方向加工0点。

3.Z加工原点——以工件下表面为Z向0点。

模拟如图6所示。

3.加工上表面螺纹

本来要在铣床上把螺纹铣出来的,由于找不到刀具,只好用华中车床来车,我选了一把D12的内螺纹车床,主轴转速给800。

螺纹的编程:

08888

%8888

G00 X100 Z150;T0101;M03 S800;

G00 X17 Z3;

G76C1A60X20.2Z-8K0.976U-0.V0.1Q0.4F2;

G00 Z150;X100;

M30。

4.加工出实物图如图7所示

五、加工过程的图片

六、编程加工时遇到的问题及解决方法

对刀:开粗时可用试切法。

问题1:反面对刀时出现较大的接刀错位。

解决方法:因为侧面是个弧,因此要用打表找出两侧的最高点来分中。

问题2:编程加工时凹槽圆球面用曲面挖槽用平挖不了。

解决方法:用球刀或平刀带R(¢8R0.4)软件就能执行。

问题3:机床回零时出现超程。

解决方法:先把X、Y、Z轴抬到一定位置,把倍率调慢,先Z轴,再回X、Y轴。

注意配合主要是间隙配合,所以加工时要注意给刀具补偿。

七、结论

经过加工配合件,建模时需要考虑到加工实现的可能性,在现实中的实物因为刀具大小的限制也有加工不出的可能,那就要在原有的基础改造创新。通过在加工过程中出现的问题,编程加工最重要的是注意刀路的最优化,以减少加工时间和提高加工质量。加工时对刀保证精度特别重要和反面装夹要特别注意编程原点和装夹的一致性。通过加工,在一些参数的设置上要特别小心,特别是切削用量和刀具转速的选择,要根据毛坯、刀具、机床等多种因素进行设定,在做的过程中通过自己的思考解决问题加工配合件对以后教学也有一定的參考价值。

参考文献:

[1]赵长旭.数控加工工艺[M].西安电子大学出版社,2005.

[2]孙祖和.MasterCAM设计与制造[M].机械工业出版社,2008.

[3]高强,曹爱文.Pro/ENGINEER从入门到精通[M].人民邮电出版社,2006.