5 000000t/dt/d生产线原料磨循环风机节能改造

崔雷 ,王建光 ,于玉 ,张永林 ,伍先舟

1 前言

中国铁路物资安徽铁鹏水泥有限公司拥有一条5 000t/d熟料生产线,其原料磨循环风机运行效率较低,实际使用电耗较高,存在较大的节能空间。经实地调研发现,由于气体含尘浓度较高,叶轮磨损严重,风机振动较大,直接影响了原料磨产量,增加了设备运行维护成本,急需进行技术改造。

2 风机参数测量

2.1 原有风机设计参数

风机入口流量:900 000m3/h;

风机全压升:11 500Pa;

风机转速:978r/min;

风机入口温度:90~100℃。

2.2 风机实际参数测量

在试验工况下,对风机的进出口静压、流量、介质温度和电机功耗等进行测量:采用压力计测量风机进、出口膨胀节附近气体静压;采用速度场法和标准皮托管测量截面的流量,在风机入口处的直段烟道上,沿风道圆周方向装设8个流量测孔,每个测孔测量3个点,共测24个点。用皮托管和微压计测量截面上各网格点的动压,取动压均方根的平均值作为该截面的平均动压Pd[1]。计算公式为:

式中:

Pd——流量测量截面处平均动压,Pa

Pdi——流量测量截面上各测量点动压的时间平均值,Pa

采用数字温度计测量流量测量截面处的介质温度;采用皮托管和微压计测量流量测量截面处的气体静压。流量测量截面处的流量按式(2)计算:

式中:

qv——测量截面处流量,m3/s

A——流量测量截面处面积,m2

ρ——流量测量截面处介质密度,kg/m3

式中:

ρ0——标准状态下介质的密度,kg/m3(标)

Pa——当地大气压力,Pa

Ps——流量测量截面处静压,Pa

t——流量测量截面处介质温度,℃

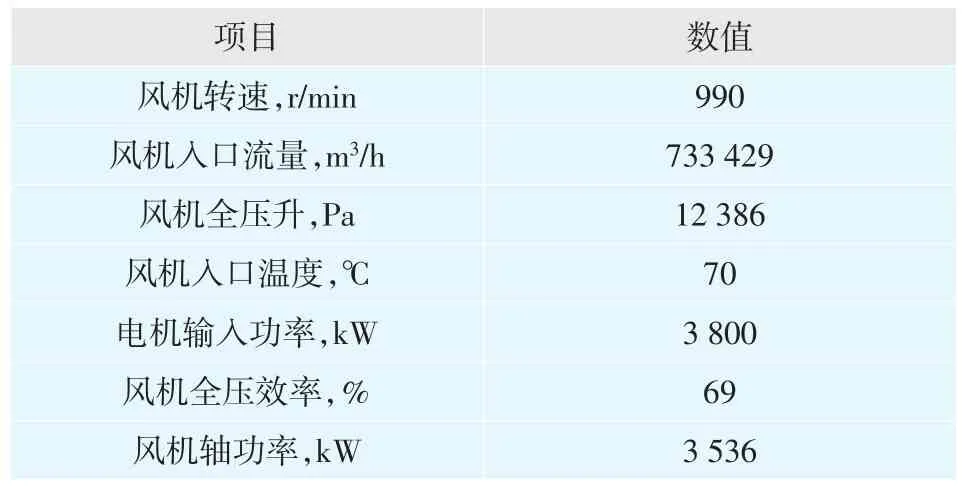

2.3 改造前风机测量结果(表1)

表1 改造前风机测量结果

3 风机改造

3.1 风机改造原则及设计方案

通常,如果试验工况为风机长期正常运行工况,为了最大限度地节能,同时兼顾测量时可能存在的误差,可将试验参数考虑一定的余量作为设计点进行风机选型[2]。在满足风机性能参数的前提下,风机改造范围应尽量少,尽可能利用现有的土建基础和气体输送管道。基于以上原则,我公司确定了风机选型方案,如表2所示。

根据方案给定的风机参数,在充分考虑风机使用性能的基础上,量身定制了如下设计:

表2 风机选型

(1)气体含尘量较大,风机叶轮衬板采用高硬度复合耐磨材料,风机机壳蜗壳处增加防磨衬板,以抵御含尘气体的冲刷。

(2)考虑到原有电机仍需利用,为此需要提供新风机转子的转动惯量和启动动力矩曲线,方便电机厂家确认原电机启动是否满足新风机的要求。

(3)考虑采用变频电机,为确保机组稳定运行,需要进行轴系扭振计算,确保风机在运行时避开共振区间。

(4)在出厂之前,需对风机转子做动平衡实验,确保平衡精度达到G2.5。

(5)为方便现场叶轮的检修,风机壳体采用分体设计,并在机壳适当位置设置检修门和排水孔。

基于以上设计,再加上风机主轴和叶轮材质的刚度和强度足够,风机的使用性能得到了提升,维护成本降低,风机设计使用寿命延长至15年。

3.2 高效风机安装及测试

3.2.1 风机安装

选择专业的施工队伍,以确保设备的安装精度,为后期系统运行打下良好的基础。施工过程中需关注重要节点的安装调整,并做好详细记录,主要包括:

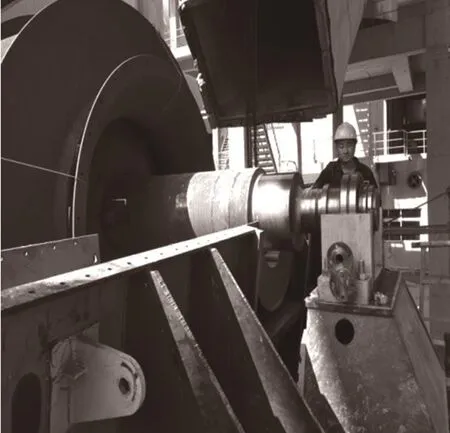

(1)主轴和集流器吊装就位后,调整轴承在轴承座的位置,保证驱动侧轴承居中,非驱动侧在设计预偏量内(如图1所示)。

(2)下机壳精调、定位后,对集流器间隙进行精调、定位。

图1 调整轴承位置

(3)精确轴承定位,检查主轴水平度,清洗轴承及轴承座内腔,加盖轴承座。

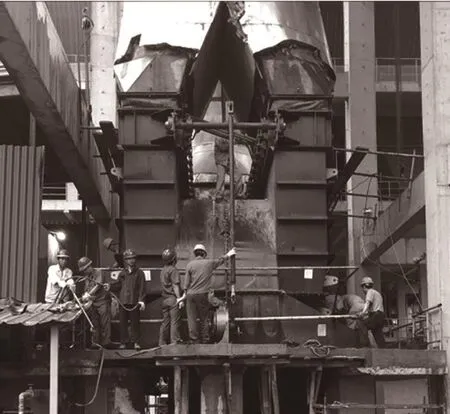

(4)上机壳吊装组合、封顶完成紧固连接(如图2所示)。

图2 上壳体封顶

通过精准协调和科学管理,最大限度保留了风机基础及相关辅助设备,缩短了改造工期,仅用15d风机即安装到位且具备试车条件。

3.2.2 风机测试

安装调试合格后进行性能测试,选取风机改造前后生产工况相同的某段时间内的风机电耗进行对比,测试参数见表3。

表3 改造前后风机测试数据对比

由表3可知,改造后风机每小时节电量为3 933kWh-3 350kWh=583kWh;按原料磨循环风机年运行时间6 000h计算,年可节电量为583×6 000=349.8×104kWh,节能效益可观。

4 结语

我国水泥生产线中不少风机均存在运行效率低、能耗高的情况,节能空间很大。自高效循环风机投入生产以来,风机运行平稳,节能效益显著,日前中国铁路物资安徽铁鹏水泥有限公司与我公司又签订了高温风机和窑尾排风机的改造合同。可以预见,未来该生产线水泥综合电耗将进一步降低,节能效益将稳步提升。

[1]赵孝保.工程流体力学[M].南京:东南大学出版社,2004.

[2]严生,常捷,程麟.新型干法水泥厂工艺设计手册[M].北京:中国建材工业出版社,2007.■