余热电站机组振动异常的几种原因分析

侯跃光

1 概述

余热电站新装的整套汽轮发电机组在启动试运行时,部分机组出现轴承振动值异常、超过规范要求的现象。这类形式的轴承振动通常发生在新装机组的启动、暖机和升速过程中。另一类轴承振动的形式是在机组投产运行一段时间后,轴承振动值出现异常。导致机组轴承振动值增大的形式不同,其检查的范围和重点也有所区别。

新装机组出现轴承振动值大的异常现象,应根据机组的试运行参数,例如汽缸的膨胀、轴瓦温度等,与汽轮机厂的机组运行要求和说明进行比较,初步判断振动异常的范围。根据异常的运行参数,停机检查轴瓦间隙、紧力和轴瓦接触情况、联轴器中心等,对结构数据不符合规范要求的部件进行处理。

机组在投产运行一段时间后,出现轴承振动值增大的异常现象,应根据轴承振动变化前后的运行参数记录进行比较,做出初步判断,在停机时检查设备结构,与原始安装值比较变化。还应检查主蒸汽管道、循环水管道的变化等。

2 轴承振动值大的几种形式

2.1 新装机组的个别轴承的振动值偏大

(1)某台6MW机组暖机时,其2号和3号轴承水平方向的振动值偏大。至额定转速后,其3号轴承水平振动值增大至接近110μm,规范要求应≯30μm。

(2)某台9MW机组在暖机时,其2号和3号轴承振动值偏大。随着机组升速,振动值缓慢增大。达额定转速后,已超过规范允许的振动标准值。

上述两台机组的特点是,随转速上升,振动值持续增大,超过规范要求。

(3)某台16MW机组,在升速通过临界转速时,4号轴承振动值一直正常,但在~2 960r/min转速范围内时,4号轴承振动值突然增大,超过规范要求。

此机组的特点是,在某一特殊转速范围内,个别轴承振动值突然迅速增大。

2.2 新装机组试运行中,随暖机时间的延长,轴承振动值全部增大

其特点是,在转速不变的条件下,全部轴承振动值缓慢增大。例如,某台15MW的机组低速暖机时,初始振动值正常,随着暖机时间的延长,轴承振动值全部逐渐增大。尤其在中速暖机时,轴承振动值迅速增大。

2.3 随着机组长期的运行,轴承振动值逐渐增大

其特点是,运行参数没有明显变化,所有轴承振动值缓慢增大。这类振动形式多数发生在投产运行几个月后。例如,某台4.5MW机组投产6个月后,各轴承振动值缓慢增大,至投产约20个月,停机检修时,3号瓦振动值已达到~60μm,其余各轴承振动值也有不同程度增大。

3 振动值大的原因分析及处理

3.1 个别轴承的振动值偏大的原因及处理

(1)上述2.1(1)节中6MW机组的问题

在启动过程中,2号和3号轴承水平方向的振动值一直偏大。分析其结构特点,2号轴承和3号轴承布置在中间轴承座上,为独立的落地式滑动支座,没有和汽缸联接的猫爪结构,这与前汽缸猫爪推动前轴承箱结构不同。分析认为,此处轴承座独立,且运行温度低,不应考虑位移,所以中间轴承座的滑动设计是不合理的。由于滑动支座解除了轴向限位,水平方向的束缚得到部分释放,造成振动值增大。

处理方式:拧紧中间轴承座的4件联系螺栓,改为固定连接轴承座,取消轴承座沿轴向滑动的设计方式,处理后机组振动值偏大的问题得到解决。

(2)上述2.1(2)节中9MW机组的问题

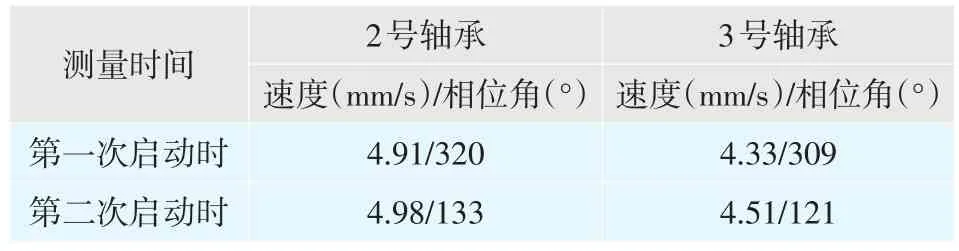

2号和3号轴承的振动值较大,停机检查发现,联轴器中心变化较大。重新找正中心后,机组在一周时间内进行了两次启动。同其他两个方向相比,2号和3号轴承的水平振动值最大。额定转速时,测振仪的结果记录见表1。

表1 2号和3号轴承的水平振动振动值(1X频)

根据振动测试标准ISO 10816,新装机组振动值应≤3.5mm/s,显然,上述轴承振动值已超过规范要求。

从表1可以看到两个振动特征:

第一,2号和3号轴承的振动相位角基本一致。第二,机组的两次启动,振动值相比较,在汽-发联轴器未做任何中心调整的情况下,其2号和3号轴承的振动相位角均同时变化,且相位角基本相同,均为180°左右。

依据振动特征分析:

由第一个特征,2号和3号轴承的振动相位角同向。这个不平衡离心力同时影响了两轴承,应在两轴承之间。

由第二个特征,2号和3号轴承的振动相位角同时出现相位角改变值180°的一致变化,即这个不平衡离心力方向也是变化的。只有转子上的某一部件出现对称角度即180°位置的变化,才能改变振动的相位角。

分析认为,联轴器出现的倾斜和松动现象,会同时满足上述两个特征出现的条件。

重新测量发电机联轴器端面瓢偏和圆周晃度,检查结果发现端面瓢偏和圆周晃度出现与安装值不符的现象。安装时发电机联轴器的端面瓢偏值为0.02mm,圆周晃度值为0.01mm;而经两次启动试运行后,复查发电机联轴器的端面瓢偏值改变为0.08mm,圆周晃度值改变为0.10mm。

上述数据变化说明,发电机联轴器出现了倾斜和松动现象,即发电机联轴器缺陷是造成振动增大的原因。分析如下:

发电机转子与联轴器为1:10锥度的套装配合,紧力为0.09~0.14mm,即在发电机转子轴端圆的锥面加热套装联轴器,在联轴器孔的锥度和转子相应配合处,如果轴的锥度有偏差,则会在圆锥接触面上出现线接触,联轴器必然会出现倾斜现象,而倾斜使得不平衡量增加。线接触面很小,运行时必然造成联轴器松动,即倾斜角度是变化的。

如果联轴器套装是倾斜的,为何在机组安装时,测量的发电机联轴器的端面瓢偏和圆周晃度值,又是如此优良呢?

分析认为,转子出厂前,联轴器套装倾斜后,在测量基准面上,被人为加工车削处理。经测量联轴器的轴向厚度,在对称180°的平面上,厚度偏差为0.35mm,即可以证明。否则,厚度偏差如此大的联轴器,其端面瓢偏和圆周晃度如此良好是不可能的。

处理方式:

a抽出发电机转子,松开轴端的锁紧螺母,退出发电机联轴器。

b涂色检查联轴器接触,刮研锥度配合的圆孔结合面,使联轴器孔和转子轴的接触面逐渐增加。

c接触面达到要求后,将转子做好轴向限位块和标记,吊起联轴器加热,重新套装联轴器。

d此时的测量端面瓢偏为斜面。对偏差进行刮研处理,消除联轴器的厚度偏差。

e机组再次启动时,重新进行动平衡调整。动平衡试验调整后,机组2号和3号轴承振动值偏大现象消除。

(3)某一转速范围内个别轴承振动值突然增大的问题

上述2.1(3)节中的16MW机组,在~2 960r/min转速范围内时,4号轴承振动值突然增大。由测振仪监测分析,其16MW机组振动增大的主要频率为2X频。结合发电机临界转速~1480r/min,可以看到两个主要特征:

第一个特征是,发生振动值增大恰好在发电机两倍临界转速的范围。第二个特征是,其振动增大的主频率为2X频。

根据油膜振荡的理论,其主要特点,一是可产生与转轴达到临界转速时同等的振幅或更加激烈;二是发生于转轴两倍临界转速以上,其甩动方向与转轴旋转方向一致。

根据测振仪的分析,4号轴承出现的振动特点,同时满足上述两个特征。分析认为,这是油膜振荡引起的典型振动案例。与机组的其他轴承不同的是,4号轴承为圆筒形轴承。这种结构的轴承稳定性较差,逐渐被椭圆形轴承所取代。同时,圆筒形轴承需在现场进行刮研,即轴瓦接触角通过现场处理确定。

分析认为,减小轴瓦的接触角,即增大轴瓦的比压,是消除油膜振荡的最有效方式。

处理方式:重新刮研轴瓦,适当减小轴瓦接触角,经处理后的接触角度约为60°,处理后,机组4号轴承油膜振荡问题得到解决。

3.2 随暖机时间的延长,轴承振动值全部增大的原因及处理

上述2.2节中的15MW机组,低速暖机时,即出现各轴承振动值随着暖机时间的延长而全部增大现象。中速暖机时,轴承振动值迅速增大。

后汽缸的结构是,左右两侧的托架支撑汽缸,与导板的滑动接触面保证热膨胀的位移。后汽缸导板上,汽缸沿横销基准线分别向前后膨胀。

经检查,在后汽缸排汽法兰与混凝土基础孔洞垂直面的空间,被二次浇灌的水泥砂浆封闭,固定了后汽缸。这说明汽缸的膨胀严重受阻,是轴承振动值全部增大的原因。

处理方式:停机后凿开填充在排汽法兰与混凝土基础孔洞垂直面的灌浆水泥,并预留10mm以上的间隙。经处理,机组轴承振动值全部增大的问题得到解决。

3.3 随着机组的长期运行,轴承振动值逐渐增大的原因及处理

上述2.3节中的4.5MW机组,在投产6个月后,各轴承振动值缓慢增大。机组投产约一年时,循环水管道曾出现沉降现象,割开连接凝汽器的垂直循环水管道后,管道下沉高度约为150mm。至投产约20个月停机检修时各轴承振动值达到最大。

用塞尺检查,后汽缸右侧托架与后导板结合面之间出现了局部间隙。其局部间隙达到0.35mm,停机后检查达到0.70mm,不接触面积>50%。

前汽缸一侧猫爪横销的垫片缓慢向外退出。说明此处的猫爪横销与垫片出现间隙。

循环水管道布置在机组左侧,凝汽器左端受到管道下沉的拉力,左侧弹簧被外力压缩,高度减小,在后汽缸的右侧,在外力的作用下产生位移和变形,托架与导板结合面即产生间隙,形成不稳定结构,循环水管道的继续下沉导致振动值增大。

处理方式:

a揭缸,割开连接后汽缸与凝汽器连接排汽短节。

b调整凝汽器弹簧,使各支撑弹簧的高度一致,凝汽器受力均匀。

c以导板为基准面,刮研后汽缸托架,消除后汽缸托架与导板的间隙。应注意,保证前轴承座与前台板滑动面不出现间隙;同时,汽缸横向水平不出现较大偏差。

d后汽缸托架与导板间隙消除后,调整汽封洼窝中心符合规范要求。

e上述调整完成后,连接后汽缸,机组回装。

处理后,轴承振动值逐渐增大的问题得到解决。

4 几点体会

4.1 个别轴承的振动值偏大问题

主要检查如下:

(1)个别轴承缺陷或接触面设计不合理。轴瓦顶部间隙过大,球面和轴承盖紧力过大,轴瓦垫块接触不良,都会使振动值增大;轴承座台板接触面设计不合理,例如上述的中间轴承座设计问题。

(2)转子部件缺陷。例如,上述联轴器厂内组装时,轴孔配合问题导致的端面瓢偏。

(3)汽缸内通流部分的局部摩擦。多数内部局部摩擦的部位在隔板汽封位置。这种局部摩擦,一般会使3号轴承的振动值增加,振动方式多数为周期性波动变化。

(4)油膜振荡。根据测振仪分析振动频率,比较容易判断,不再赘述。

4.2 随暖机时间延长,轴承振动值全部增大问题

主要检查机组膨胀的影响因素:

(1)检查后汽缸与混凝土基础的空间,前轴承座绝对膨胀是否正常。由机组试运行实践证明,即使汽缸与基础有很少的接触,也会影响机组的振动。例如,仅是在排汽缸与基础垂直面之间落入一块楔形钢板,即同样出现上述问题。

(2)汽缸和前轴承座连接的管道。应注意主蒸汽管道和补汽管道与滑动支架之间的滑动面,不允许点焊固定。

(3)前轴承座连接的油管道。应在管道设计布置时考虑设置能够吸收热膨胀余量弯管段。对润滑油回油管道,也可设置波形补偿器。应检查前轴承座的绝对膨胀值。机组第一次启动试运行时,应在前轴承座处架设百分表,监测和记录各转速阶段的膨胀值,便于对故障进行分析。

4.3 随着机组长期的运行,轴承振动值逐渐增大问题

主要检查循环水管道基础缓慢沉降的影响:

对连续运行时间短,循环水管道基础未完成缓慢下沉趋势的机组,当振动值超过规范不大时,应密切注意监测振动值的变化趋势,只要不出现故障停机的状况,即可维持运行,待停机检修时处理。当机组连续运行时间较长,其振动值的增加已基本稳定,再进行消除应力的处理。

为避免出现这类问题,安装时应注意地下管道的布置,一定要有防止管道沉降的措施。管道敷设前,应用三合土夯实管沟地面,如遇较差的湿陷性土质,管道必须采取设支座等方式,如此即可得到较好的效果。

[1]寇胜利.汽轮发电机组的振动及现场平衡[M].北京:中国电力出版社,2007.

[2]DL5011-92,电力建设施工及验收技术规范《汽轮机机组篇》[S].

[3]ISO10816,国际振动测试标准[S].■