球墨铸铁件在我国水泥装备制造中的应用

彭玉蓉,申占民

1 球墨铸铁的发展使用情况

1947年,英国铸铁研究所Morrogh发现,在过共晶铁液中加入Ce并用硅锰锆合金孕育,可获得球状石墨的铸铁,并于1949年申请了含Ce球墨铸铁的专利。同时,美国国际镍公司发明了在铁液中加入Mg制取球墨铸铁的工艺并取得专利,使球墨铸铁在1948年实现了工业化生产。

我国也是最早制造出球墨铸铁的国家之一,1949年我国清华大学教授王遵明在国内用Mg成功制成了球墨铸铁。1965年无锡柴油机研制的冲入法取得成功并迅速在全国范围内推广。

由于球墨铸铁成本低廉,综合力学性能优异,接近于钢,在我国,通过科研和应用人员几十年的研究,球墨铸铁已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。球墨铸铁已迅速发展为仅次于灰铸铁且应用十分广泛的铸铁材料。球墨铸铁工业化生产60多年来性能不断提高,同时其制作工艺简单,价格便宜,产量不断提升。

目前中国是世界上球墨铸铁产量最大的国家,2015年我国铸件产量4 560万吨,其中球墨铸铁件1 295万吨,占比28.4%,球墨铸铁的性能和质量水平逐年提高。2009年我国对1988年版的球墨铸铁件国家标准进行了修订,发布了GB/T 1348-2009《球墨铸铁件》、GB/T 9441-2009《球墨铸铁金相检验》标准。中国铸造协会也于2015年发布了ZXB/T 0102.01-2015《固溶强化铁素体球墨铸铁件》标准。球墨铸铁件已经应用于国民经济的各个领域,特别是球墨铸铁管,汽车、发动机曲轴等广泛采用球墨铸铁。随着我国装备制造业的发展,近年来大断面(壁厚>100mm)的球墨铸铁件也增长较快,在大型机床件、大型注塑机模板、船用件、燃气轮机铸件、风电铸件等都广泛采用球墨铸铁。

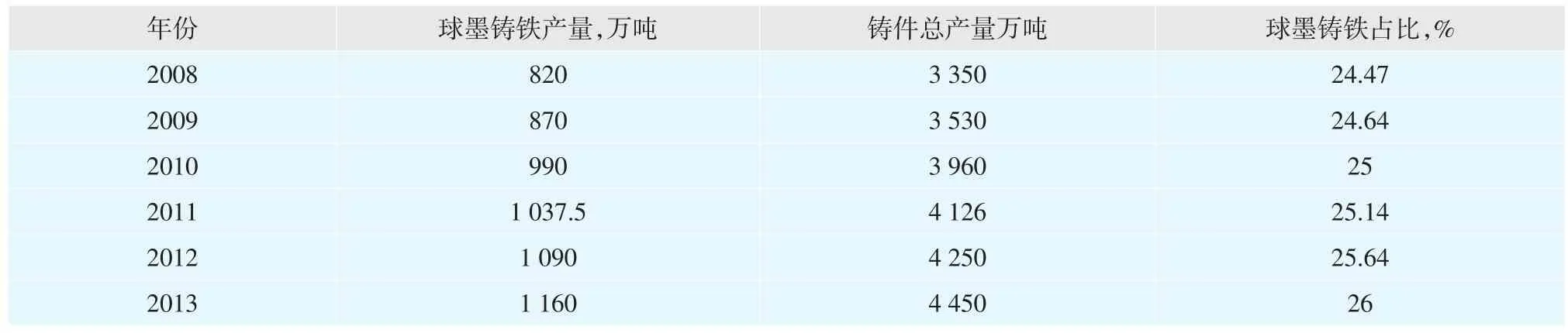

球墨铸铁在铸件中的比例在很大程度上代表了一个国家的铸造技术和生产水平。从表1可以看出,尽管我国球墨铸铁件的产量和应用范围增长较快,但球墨铸铁在铸件中的比例仍低于英美等发达国家,还有很大的发展空间。由于球墨铸铁的成本低廉,综合性能优异,产量和其在铸件总产量中所占比例逐年增高。由表2可以看出,经过多年的发展,我国球墨铸铁占铸件总产量比例已经达到世界平均水平。

2 球墨铸铁的类型、特点

由于基体组织的差异,球墨铸铁常被分为铁素体球墨铸铁、珠光体球墨铸铁、铁素体-珠光体混合基体球墨铸铁。铁素体球墨铸铁产量约占球墨铸铁件总产量的60%,在目前风电和水泥设备的球墨铸铁件中,多数采用铁素体球墨铸铁。铁素体球墨铸铁按照生产工艺可分为热处理态铁素体球墨铸铁、铸态铁素体球墨铸铁、热硅固溶强化铁素体球墨铸铁。

热处理球墨铸铁是通过对材料加热温度及速率、保温时间、冷却速率等条件加以控制,以便达到预期组织及性能的金属材料处理方法。实际生产中的热处理工艺包含退火、正火、淬火等工序。在热处理态铁素体球墨铸铁中最具代表性的是风电用低温高韧性球墨铸铁。

表1 2008年各国球墨铸铁与铸钢、灰铁以及全部铸铁的比例[1]

表2 2008~2013年我国球墨铸铁产量、铸件总产量、球墨铸铁占比统计[2]

铸态铁素体球墨铸铁因无需热处理,既能简化生产工艺、缩短生产周期,又能避免热处理引起的铸件氧化及变形,可提高成品率和生产率,为企业节省人工及设备成本。采用铸态球墨铸铁代替低温退火球墨铸铁,生产每吨铸件可节电300~400kWh,铸件的成品率可提高10%,铸件抗拉强度及耐疲劳性能分别可提高16%及76%。

硅固溶强化铁素体球墨铸铁是利用硅元素的石墨化、铁素体化及固溶强化作用生产的一种铸态全铁素体球墨铸铁。与传统的混合基体球墨铸铁相比,硅固溶强化铁素体球墨铸铁拥有以下优点:

(1)硅固溶强化铁素体球墨铸铁综合力学性能较好,屈强比高,疲劳性能稍优,在产品设计时可减小铸件壁厚,减轻铸件质量。

(2)基体组织为单一铁素体,铸件的硬度波动范围较窄,切削加工性能好,刀具使用寿命长,机械加工成本较低。

(3)可大量使用含有珠光体稳定元素和碳化物形成元素的废钢作为合成铸铁的原料,从而降低生产成本。

因此,对于抗拉强度500MPa级别的球墨铸铁而言,硅固溶强化铁素体球墨铸铁的伸长率是常规混合基体球墨铸铁的2倍,屈强比也由0.6增加至0.8,冲击韧性与混合基体球墨铸铁大致相同,疲劳性能较混合基体球墨铸铁优异。

3 球墨铸铁在水泥装备上的应用

自2000年以来,水泥产能扩张的强劲需求带动中国水泥装备行业规模的快速扩张,2014年水泥专用装备产量达到94.6万吨。目前国内水泥装备行业在加工能力方面整体上已经适应了水泥装备大型化的需要,具备了大型水泥生产线成套设备的生产制造能力,但在装备设计及加工制造水平上与发达国家相比还有一些差距。单就铸件而言,水泥主机装备中铸件占整机设备重量的20%~30%,但水泥装备中铸件绝大部分是铸钢件,几乎很少采用球墨铸铁件,这一方面是由于目前的水泥装备均为上世纪设计,当时我国的球墨铸铁件特别是大断面球墨铸铁件的制造还比较少;另一方面,在本世纪前十年水泥装备的大发展时期,由于水泥装备需求旺盛,其产品设计未能及时更新,同时,未能与国内铸造业的发展同步。

随着近年来装备“走出去”战略的发展,在与国外同类产品的对标中我们发现,国外同类水泥设备(如辊磨的磨盘、摇臂、轮毂,回转窑的轮带、托轮等铸件)已经大部分采用球墨铸铁件,甚至在一些耐磨产品中,如辊磨的辊套,其基体材料也采用了球墨铸铁件。国外发达国家在生产大断面球墨铸铁方面具有较高的水平,1991年国外已生产出195t的水泥辊磨磨盘。德国siempelkamp公司1983年生产了最大壁厚630mm、重量160t的冲压机支架。我国大断面球墨铸铁的研究起步于20世纪70年代,但是由于我国铸造业整体水平不高,铸造超大断面球墨铸铁件一直很困难,直到本世纪初,超大断面球墨铸铁的制造才有了突破。

在水泥主机设备中,除了结构件外,铸件占有很大的比重。比如在辊磨的铸件中,主要集中在磨盘、摇臂及磨辊中,分别占总铸件的比例约为60%、25%、15%。一些国外辊磨制造企业(F.L.smidth,Loesche等)不仅在磨盘铸造中使用球墨铸铁,而且在磨辊轮毂、摇臂等重要铸件中也用球墨铸铁代替铸钢,在实际应用中取得非常理想的效果。

4 球墨铸铁铸件和铸钢铸件的区别

我们就分别采用球墨铸铁和铸钢工艺铸造的辊磨磨盘作一比较,以说明其区别。

磨盘是辊磨的重要部件,不仅电机的扭矩由磨盘来传递,而且磨辊加压产生的粉磨力也通过磨盘传递到基础,因此磨盘铸造的质量对于整台辊磨具有至关重要的作用。国内多数辊磨制造厂家磨盘材料采用的是铸钢件。

4.1 辊磨磨盘采用铸钢ZG 270-500铸造工艺

某公司φ3.2m磨盘盘体材质为ZG 270-500,最大外径尺寸3 520mm,最大高度1 820mm,最大热节355mm,单件重量37t,浇注钢液65t,浇注钢液是成品重量的1.75倍。要求盘体上下表面超声波探伤标准满足GB 7233中的Ⅲ级要求;磨盘R区要求磁粉探伤达到GB 9444的Ⅲ级。浇注温度1 540~1 560℃。铸造后需要进行正火处理。

ZG270-500铸钢铸造收缩率一般为2%。该铸件上平面加工余量一般留23mm,下平面和侧面加工余量18mm,铸件截面最大处分型,手工树脂砂组芯造型,一箱一型。该铸钢件凝固方式为顺序凝固,在热节处容易出现缩孔、缩松的缺陷。按模数法设计出磨盘大平面冒口尺寸,冒口尺寸为φ 800mm×1 200mm,发热冒口共4个,中间腰带和小平面热节位置摆满外冷铁,铸件工艺出品率66.5%,如图1所示。

生产中,外模和砂芯均采用碱性酚醛树脂砂,手工组芯造型,刷涂醇基锆英粉涂料,合箱后热风机烘干;按照熔炼工艺炼制合格钢液65 000kg,用精炼钢包浇注;浇注成功的铸件落砂后,经正火+回火热处理后粗加工。该铸件最终强度检验,屈服强度300MPa,抗拉强度542MPa,屈强比0.55。

4.2 辊磨磨盘采用球墨铸铁铸造工艺

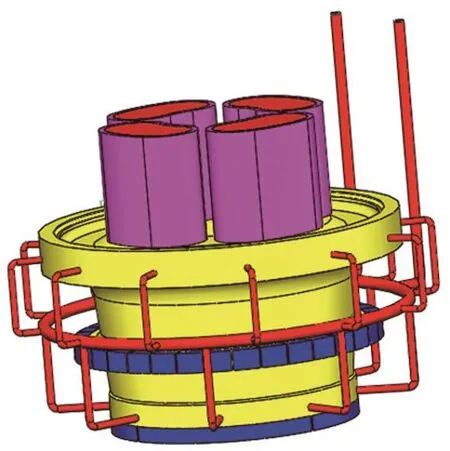

某公司φ3.4m磨盘盘体材质采用QT400-18A球墨铸铁,磨盘铸件净重28t,铁水37t,浇注温度1 310~1 330℃,浇注钢液是成品重量的1.32倍。采用底注式浇注,利用冷铁加快热节部位的收缩。由于石墨球析出和生长过程中的石墨化膨胀抵消一部分收缩,球墨铸铁的收缩率较小,仅为0.7%~1%。但也正是因为石墨化膨胀导致向铸型传递的膨胀压力较大,若铸型刚度低,石墨化膨胀时将造成型壁外移,增大缩松倾向。若要获得满意的球墨铸铁铸件,首先需要保证铁水质量和铸型刚度。铸件上平面加工余量15mm,其他10mm,毛坯面4~5mm,具体工艺如图2所示,成品检验具体金相组织见图3。

生产中,在严格执行工艺参数的基础上,只需要注意冷铁的摆放和砂型强度即可获得满意的铸件。该铸件最终检验屈服强度270MPa,抗拉强度395MPa,屈强比0.68。

通过对比分析(表3)铸钢和球墨铸铁的铸造工艺我们可以看出:

(1)球墨铸铁密度低,屈强比高,有助于铸件减重。

表3 铸钢和球墨铸铁的铸造工艺对比分析

图1 铸钢磨盘铸造工艺

图2 铸铁磨盘铸造工艺图

图3 球墨铸铁金相组织照片

图4 铸钢件热处理工艺

(2)球墨铸铁收缩倾向小不需要补缩冒口,可提高工艺出品率。

(3)球墨铸铁的铸造性能好,更易获得成品铸件,产品质量高,一般都能达到UT探伤二级水平。

(4)球墨铸铁可通过型内保温代替热处理,不需要再进行正火处理;浇注铁水温度比铸钢低200℃左右。因此,球墨铸铁综合能耗低,绿色节能。

根据材料[3]显示,球墨铸铁QT400-18在100℃、200℃、300℃、400℃、500℃时的比热容分别为:473J/kg·K、502J/kg·K、523J/kg·K、548J/kg·K、569J/kg·K;铸钢ZG230-450的比热容在100℃、200℃、300℃、400℃、500℃时分别为:494J/kg·K、510J/kg·K、507J/kg·K、540J/kg·K、557J/kg·K。如果都按照500℃-560J/kg·K比热容计算,铸钢加热温度高1 560-1 330=230℃,铁水多1.75-1.32=0.43倍,相同体积铸钢是球墨铸铁重量的1.1倍。不考虑热损耗,据此计算相同规格的球墨铸铁件熔化铁水消耗的热能为:

Q=560×1 000×230×1.1×1.43=202 602kJ/t

折合电能为56kWh/t铁水,则一个37t重的磨盘需要多耗电2 072kWh。

铸钢磨盘一般都需要正火+回火处理。如果按照图4进行热处理,比热容按照557J/kg·K计算,则铸钢热处理需要消耗的能量为:

正火:Q1=557×1 000×(920-20)=501 300kJ/t

退火:Q2=557×1 000×(580-300)=155 960kJ/t

热处理总需要能量Q1+Q2=657 260kJ/t,折合电能183kWh/t,一件37t重的磨盘需要耗能6 71kWh。

因此,一件相同规格的37t磨盘采用铸钢制造比采用球墨铸铁制造多用电8 843kWh。

5 结语

国家在《中国制造2025》中指出:“制造业是国民经济主体,是立国之本、兴国之器、强国之基。没有强大的制造业,就没有国家和民族的强盛。打造具有国际竞争力的制造业,是我国提升综合国力、保障国家安全、建设世界强国的必由之路”。制造业的基础在于材料,作为设备制造商和供应商,必须了解和掌握国内和国外适用于制造业的新材料。球墨铸铁材料作为铸件材料已经在国内外得到广泛应用,用球墨铸铁件代替铸钢件不但可以大幅降低生产成本,而且易于得到批量优质的铸件,且工期稳定。球墨铸铁件刚度好,不易变形,石墨还具有润滑作用,减磨性好,能延长磨盘等铸件的使用寿命。

[1]盛达.球墨铸铁工业生产60年的发展[J].现代铸造,2009,(2):56-60.

[2]王谦谦.硅固溶强化铁素体球墨铸铁组织及性能研究[D].郑州大学硕士学位论文,2016.

[3]鲁惠民,陈运运,等.机械工程材料性能数据手册[M].北京:机械工业出版社,1995:755-776.■