精对苯二甲酸产业及新技术发展应用

王铭松

(中国石化股份有限公司天津分公司化工部,天津 300271)

1 中国PTA产业发展及现状

精对苯二甲酸(PTA)是重要的有机化工原料,PTA与乙二醇(EG)缩聚得到聚对苯二甲酸二乙二醇酯(PET),还可以与1,4-丁二醇或1,4-环己烷二甲酸反应生成相应的酯,主要用于生产聚酯产品,而聚酯纤维是合成纤维最主要的品种,在世界合成纤维总产量中占接近80%的比例。聚酯还用于生产非纤产品,近年来非纤产品消耗的PTA数量增长迅速,用量持续增长。

中国从20世纪70年代末开始引进、建设PTA生产装置,至2000年建成10套装置,主要集中于中石化、中石油,单线最大能力为25 万t/ a,设计年生产能力仅181.1 万t,远远不能满足快速发展的聚酯产业对PTA原料的需求。

2002年开始,由于聚酯产能的快速扩张,原料PTA紧缺,PTA行业存在较大的利润空间,吸引了众多外资、民营企业投资建设PTA项目。国内PTA行业经历了2004—2007年和2009—2014年2个集中投资建设期,以珠海BP、厦门翔鹭、华联三鑫、浙江逸盛等为代表,大量投资建设PTA装置。至2010 年的短短8年时间,国内新建成PTA装置17套,PTA产能增至1 550 万t,增长高达8.5倍以上。到2015年底,PTA年产能跃升至4 000 万t以上。

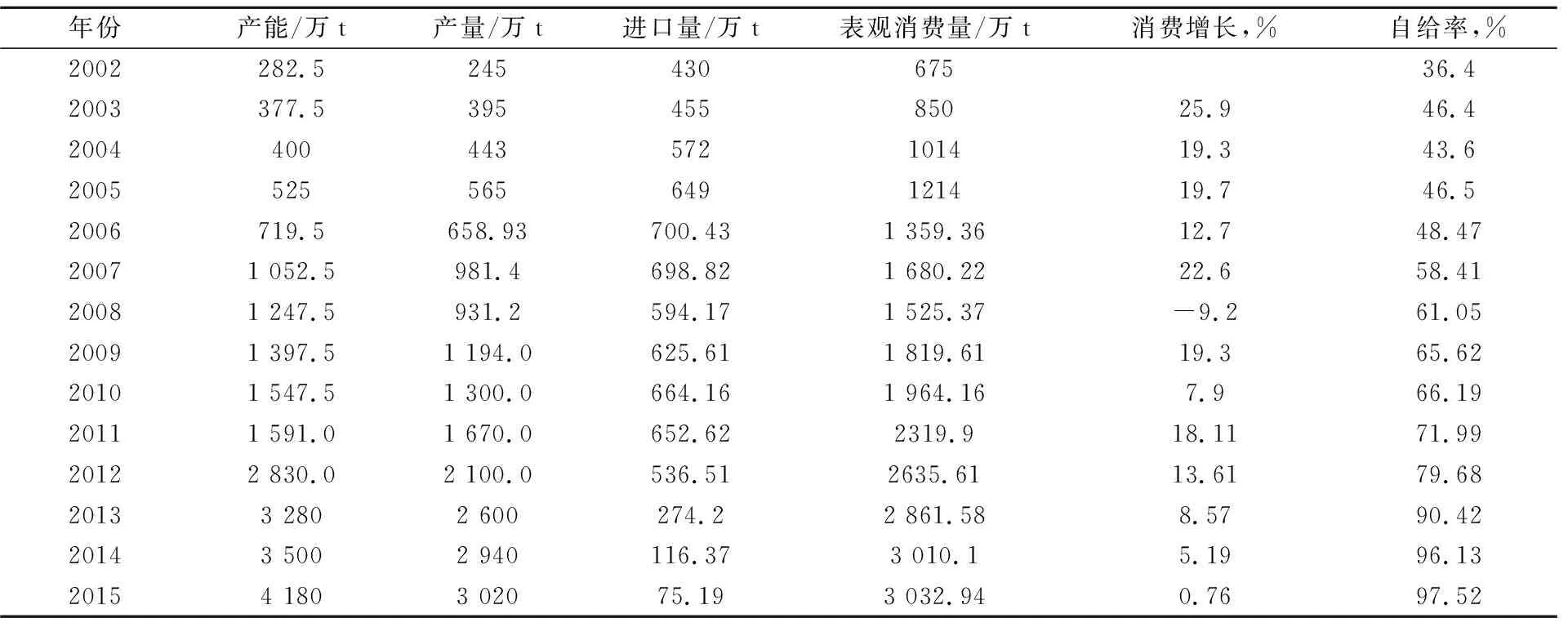

同期,国内PTA产品需求经历了短缺扩大,进口逐年递增到逐年递减的过程,PTA产品年进口量一度达到700 万t,进口依存度则从2002年64.6%逐年递减至不足5%,详见表1和图1。2013年起,国内生产的PTA产品从纯进口转而开始有一定数量的出口,2015年出口量已与进口量基本持平,中国已成为PTA产品的生产大国和消费大国,均分别占全球份额的70%以上。

2013年起,随着国内数套大规模PTA装置的投产,原料对二甲苯(PX)供应短缺,PTA产品供应过剩,产业由盈转亏。加上国际上经济周期进入不景气,市场需求疲软,国内聚酯产能利用率降至80%以下,PTA产品需求出现供需逆转,从供给不足转为供给过剩,2015年,PTA处于全行业亏损状态,产能利用率维持在70%以下,长期停产装置产能达到1 300 万t/年以上。

2 主要PTA生产工艺技术

国内PTA生产装置规模大幅度扩大,单氧化反应器生产能力由25 万t/年扩大至120 万t/年,单套装置规模扩大至220 万t/年。2007年之前国内建成的装置,PTA装置技术均为成套引进或引进专利技术;2000年,中国石化集团组织PTA装置工程设计、生产技术和科研开发团队,进行PTA自有技术开发和推广应用。2009年,第1套完全国产化成套技术的PTA装置建成投产。

目前世界上对二甲苯(PX)高温氧化、加氢精制制备PTA的工艺技术主要有:BP-Amoco技术、Dupont-ICI技术、Mitsui-Amoco技术、Dow-INCA技术、Mitsubishi技术、Lurgi-Eastman技术和Tuntex技术等[1]。

表1 2002~2015年中国PTA产能、产量及供需情况

图1 2003~2012年国内PTA产量、进口量变化

PX液相氧化工艺都是用醋酸钴、醋酸锰作催化剂,用溴化物做促进剂,使对二甲苯(PX)在醋酸溶剂中,于一定的压力和温度下,用空气氧化生成粗对苯二甲酸(CTA)。Mitsui-Amoco工艺技术在氧化反应条件中等(温度、压力及催化剂配比等)和氧化反应器设备结构上有其独特性;Lurgi-Eastman技术的氧化反应器是一典型的鼓泡塔,氧化反应压力和温度最低;以Amoco和ICI为代表的其他工艺技术,氧化反应器都是搅拌式反应釜,氧化反应压力和温度较高。CTA加氢精制的PTA工艺基本相同,都是采用Amoco工艺法,仅仅在加热方式和PTA固体分离方式有所差异。以下通过详细介绍BP-Amoco工艺技术,分析PTA生产技术的特点。

BP-Amoco工艺技术的PTA生产工艺由2个单元组成:即氧化制CTA和CTA加氢精制制PTA。有如下主系统:空气压缩、进料准备、氧化反应、结晶、过滤、干燥、贮存和输送、溶剂和母液的回收、溶剂的脱水。在1个或多个并列的、带搅拌的、引入空气的反应器中发生对二甲苯转化为对苯二甲酸的氧化反应。催化剂钴/锰比1∶(2~3),反应温度低于205 ℃,压力低于1.8 MPa。

Amoco技术PTA精制生产工艺流程的主要系统有:进料准备、加氢反应、结晶、离心、过滤、干燥、母液固体回收和PTA贮存。在280~300 ℃条件下,CTA的水溶液被送入带加热蒸汽、水饱和了氢气的加氢反应器的顶部。加氢反应器在280~300 ℃和7.0~8.6 MPa压力下操作,反应压力通过调节氢流量来控制。CTA溶液和氢气同时向下流过Pd/C固定催化床。氢气把CTA中的杂质(主要是4-羧基苯甲醛)转化为易溶于水的化合物P-TA。反应器的流出物料排放到结晶工序。

3 中国PTA产业的新技术应用

3.1 BP-Amoco PTA生产新工艺

以BP-Amoco为代表的专利技术[2-3]是具有代表性的PTA生产新技术,新技术工艺流程将氧化、精制合并为一体,由以下主要过程系统组成:空气压缩、氧化配料、氧化反应、氧化尾气脱水处理、二次氧化结晶、CTA分离溶剂置换、精制配料预热、精制反应、精制结晶、PTA分离过滤、PTA干燥和PTA产品输送储存。

该工艺技术对传统工艺进行了以下突破性的改进:

1)将氧化产物CTA分离、干燥合并在一步法压力过滤机中完成,CTA与溶剂醋酸分离、滤饼含有的溶剂醋酸和氧化催化剂用纯水置换洗涤、洗涤后的滤饼不需干燥,直接加纯水配置精制成浆料。极大地简化了工艺流程,取消氧化干燥系统、粉料输送和中间料仓,节省装置投资和运行消耗。

2)精制工序PTA产品分离压力过滤机的过滤母液全量返回氧化尾气脱水塔,作为脱水塔塔顶回流,塔顶蒸汽(含尾气氮气)经尾气高压催化处理后,直接进入“三合一”空压机组的汽轮机驱动,压缩工艺空气并发电,发电量供整个装置使用有富余外送;汽轮机排出经冷凝,凝液作为CTA溶剂置换和精制配料工艺纯水,多余凝液作为废水排放。精制过滤母液返回氧化反应系统,完全回收了母液所含的中间产物和残留氧化催化剂,使工艺废水净化为配料工艺水,提高制成PTA的收率,降低了原料PX消耗,大幅度减少PTA装置废水排放和对环境的危害。

3.2 PX富氧氧化技术

采用富氧操作主要优点是减少空气供给量和反应尾气的处理量,以降低压缩机负荷与后续的气体洗涤设备费用,提高氧化反应器的容积利用率,特别适合于石化联合企业中PTA装置的扩能改造。安全问题是富氧操作的一个重要考虑因素,Roby[9,10]对纯氧操作的安全问题曾作过专门论述。

3.3 PX氧化反应热回收技术

PX氧化反应是强放热反应。在PTA生产工艺流程中,从氧化反应器顶部蒸发出来的氧化尾气温度为170~195 ℃,压力1.1~1.6 MPa,属于低温热源,PX氧化反应热回收率可以达到94.5%。产生的低压蒸汽可用于装置工艺加热、低压蒸汽汽轮机与氧化尾气膨胀机共同驱动氧化工艺空气压缩机,满足空压机所需的动能仍有富余用于发电。

PTA生产过程低温热回收利用达到了极致,回收的低压蒸汽最低压力为-0.03 MPa。精制配料工艺纯水大循环利用,纯水消耗由4.0 t/t以上降至0.4 t/t以下,装置生产废水排放从约6.0 t/t降至1.0 t/t以下。PTA固体残渣全量循环回收,氧化反应尾气和产品粉料输送气体100%经过处理,合格排放,使PTA生产摆脱了耗水大户和污染产业的困扰。

3.4 氧化分离溶剂置换技术

氧化单元分离采用CTA溶剂置换新工艺,应用新型旋转压滤机,集成过滤、醋酸置换+多级脱离子水逆流洗涤和滤饼脱水于一台设备中,从旋转过滤机中出来的滤饼可直接加脱离子水作精制配料,流程短、效率高。省去了耗能高且价格昂贵的离心机、真空过滤机、TA干燥机、气流输送系统、中间料仓等设备,给CTA分离工艺带来了革命性变化,将氧化(TA)单元与精制(PTA)单元连成一体,大大节省了装备投资和装置能耗。

3.5 精制进料预热直接加热技术

在传统PTA工艺中,精制单元的加氢进料预热器分别用结晶器闪蒸蒸汽所副产的二次蒸汽19S、7S、3S和热媒油或高压蒸汽作为热媒加热。由于预热器使用闪蒸蒸汽发生的副产蒸汽作为加热热媒,副产蒸汽与闪蒸蒸汽比较能级损失大,使用温度降低较多,整个预热系统要使用更多的热媒油或高压蒸汽,影响了整个装置的能耗水平。

新技术采用结晶器闪蒸蒸汽直接作为进料预热器热媒,加热进料流体,充分利用了结晶器闪蒸蒸汽能级,直接预热可使物料温度提高到240 ℃,降低了装置的能耗。

3.6 压滤机精制分离、洗涤、脱水技术

精制PTA产品分离采用一步法旋转压力过滤机,集成过滤、纯水洗涤和滤饼气体脱水于一台设备中,取代传统PTA分离流程中采用的离心分离、再打浆、真空过滤等3个工序;大幅度简化了PTA分离工艺流程,分离设备减少降低了运行电耗;PTA产品中的P-T酸杂质控制更稳定,滤饼含湿率比真空过滤机更低,产品干燥所需的加热蒸汽量可降低10%以上,减少了装置的设备投资,降低了装置运行费用和能耗。

3.7 精制分离母液处理新技术

精制工序PTA过滤母液预处理新技术采用工艺水大循环技术,将过滤母液和洗液直接全量返回氧化尾气脱水塔,作为脱水塔塔顶回流,塔顶蒸汽(含尾气氮气)经尾气冷凝、冷却,回收低压、超低压蒸汽用于推动空压机组汽轮机,尾气经高压吸收回收后进高压催化处理,进入“四合一”空压机组的尾气膨胀机驱动,压缩工艺空气并发电,发电量供整个装置使用有富余外送;尾气冷凝、冷却凝液作为CTA溶剂置换和精制配料工艺纯水,多余凝液作为废水排放。

精制过滤母液返回氧化反应系统,在氧化尾气脱水塔塔底完全回收了母液所含的中间产物和残留氧化催化剂,使工艺废水净化为配料工艺水,提高制成PTA的收率,降低原料PX消耗,大幅度减少PTA装置废水排放量,大幅度降低纯水消耗。

3.8 氧化尾气处理技术

PTA生产中,PX用压缩空气进入催化氧化反应,反应排出的尾气经冷凝、冷却,高压吸收后,除氮气、余氧、一氧化碳、二氧化碳外,还含有未完全反应的PX、副反应生成的醋酸甲酯、催化剂HBr等等有机杂质。在排入大气前需要进行处理,以满足国家大气排放污染物标准要求。应用于氧化尾气处理技术主要有储热式热氧化技术(RTO)、储热式催化氧化技术(RCO)和高压催化处理技术(HPCCU)。

1)HPCCU处理方式。适用于含VOC的纯气相较高压力废气,且不含对催化剂有毒害杂质的工况条件,设备体积小、占地面积小,运行操作、控制简单,特别适合于新建装置,与尾气膨胀机联合设计,可以将加入的和催化氧化产生的高温净化气体所具有的能量充分回收,以降低废气处理的能源消耗。

2) RCO处理方式。适用于含VOC的纯气相低压废气,且不含对催化剂有毒害杂质的工况条件,适用于老装置改造,增设废气处理系统,以满足日益提高的环境保护要求。

3)RTO处理方式。适用于各种含VOC的纯气相低压废气,特别适用于老装置改造,增设废气处理系统,以满足日益提高的环境保护要求。

4 结束语

PTA是生产PET的主要原料。在20世纪末,中国聚酯成套技术国产化开发成功,装置投资成本大幅度降低,推动了产业的快速发展,导致国内PTA产品紧缺,进口依存度高达65%。进入21世纪,PTA产业快速发展。短短15年,PTA年产能从不足250 万t跃升至4 000 万t以上,单装置规模也从25 万t扩大至220 万t。

成本压力和环保要求的提高,促进了新技术的推广应用。高效回收PX氧化中、低温反应热,PX富氧氧化技术,氧化CTA分离一步法溶剂置换分离干燥技术,精制结晶闪蒸汽直接预热进料,精制PTA一步法压力过滤分离技术,精制母液进入氧化反应脱水塔循环技术,“四合一”工艺空气压缩机组节能技术,氧化尾气催化焚烧处理技术,粉料输送排气处理技术,废水厌氧处理沼气综合利用等一批节能降耗、环境保护、循环利用新技术,不断被成功应用。应用新技术新建的PTA装置,工艺流程缩短、设备减少30%,减少装置占地和装置投资;“三废”排放减少废水75%,减少废固95%;能源综合利用,实现了PTA产业的低碳、绿色、环保、经济可靠运行。

当前,国内PTA产能与后续PET产能对PTA的需求量基本相对应,产能的过剩主要原因为国际整体经济不景气,需求不足导致开工率低下,加上国内原料PX配套量不足,原料价格倒挂,更加剧了PTA行业的困境。随着国内大型炼化一体化项目的建设投产,原料PX的短缺将得到改善,将使得芳烃-聚酯(PX-PTA-PET)产业效益均衡。随着世界经济的逐步复苏,PTA行业将逐渐进入良性运行状况。在满足日益提高的环保要求下,发挥上下游配套整体优势,坚持优质、低成本产品,PTA行业仍将有较广阔的生存与发展空间。

参 考 文 献

[1] 李希,谢刚,华卫琦. PTA技术国产化中的主要化学工程问题及其研究思路[J].聚酯工业,2001,14(1):1~13.

[2] Partenheimer W. Production of Polycarboxylic Acids with a Molybdenum-Activated Cobalt Catalyst:US, 4992580[P].1991-02-12.

[3] Broeker. Process for the manufacture of aromatic dicarboxylic acids utilizing cerium to facilitate a low bromine to metals catalyst ratio:US, 5453538[P].1995-09-26.