中高熔指抗冲击聚丙烯PPB-M17的试生产

高文清

(中国石化股份有限公司天津分公司,天津 300271)

2016年4月,中石化天津分公司进行了聚丙烯PPB-M17的试生产,生产的PPB-M17的熔融指数为20 g/10 min,常温抗冲击强度6 kg/m2。用户使用后反馈,产品性能可以满足要求,但如果将熔融指数和常温抗冲击强度做略微提升,使用效果会更佳。为此,2016年11月实施了以CS-Ⅱ催化剂和Donor为基础的中熔指抗冲击聚丙烯PPB-M17的再次试生产,并阶段性采用了乙丙联合生产工艺(嫁接技术)生产了部分加强抗冲击产品PPB-M17B,本文对PPB-M17B试生产情况及产品性能进行了报道,并对下一步的继续试生产进行规划。

1 生产准备

1.1 产品性能指标的调整

产品性能指标比较见表1。

由表1可知,首批生产的产品并未达到第一次制定的内部控制指标。因此,根据用户反馈信息对工艺参数进行了相应调整。其PPB-M17产品出厂质量指标维持不变。

表1 产品性能指标比较

表2 PPB-M17产品出厂质量指标

1.2 具备条件

切换前确认乙烯/丙烯比值及临近生产的EPS30R批次产品抗冲击强度超过35 kg/m2,环管反应单元、抗冲共聚单元运行稳定;专用Donor备用。

添加剂计量系统运行正常,聚乙烯加料器调试完毕;加入PE-B时造粒负荷降至4.5~5.0 t/h。

D901保证3个空仓作为过渡料仓和正品料仓;准备好150 t PPB-M17产品的包装袋,生产期间不包粉料。

1.3 生产计划

计划11月初进行PPB-M17的试生产,专用Donor为2016年4月生产时剩余,本次继续使用。PPB-M17的生产前后生产高抗冲击型EPS30R,次序为:高抗冲击EPS30R—PPB-M17普通型—PPB-M17嫁接型—高抗冲击EPS30R。

聚丙烯车间造粒单元新增添加剂计量称量程最大360 kg/h, PE-B加入浓度在8%~10%,造粒机组负荷调整为5.0 t/h。预计试生产时间为2 h,嫁接型PPB-M17产品总量10 t,不加入PE-B的PPB-M17产量在140 t左右,总计150 t。

由于作为添加剂的聚乙烯颗粒由包装车间运送至聚丙烯车间造粒厂房时,发现预留的PE-B并非预计的1 t,而是0.5 t,最多只能生产约5 t PPB-M17B,无法形成批次。因此决定只在生产过程中进行20 min试验性添加,取100 kg成品。

2 试生产过程

2.1 提高EPS30R的抗冲击强度

试生产系由低熔融指数抗冲击聚丙烯EPS30R(MI=1.5 g/10 min)切换至中高熔指的PPB-M17(MI=20 g/10 min)。为使目标产品PPB-M17获得较高的抗冲击强度,需要预先提升EPS30R的抗冲击强度。

根据2015年12月、2016年4月对EPS30R抗冲击强度提升的经验,工艺参数应做如下调整。

2.1.1降低环管反应器中催化剂活性,使催化剂活性后移

Z-N催化剂的活性持续时间为2.5 h以内,而在环管反应器中的停留时间一般为1.1~1.5 h。采取的方法是压制环管反应器中的聚合反应,以便保留更多的活动中心为下阶段气相反应所用。压制催化剂活性,一种方法是降低反应温度,另一种方法是减少反应器中停留单体总量,使催化剂不能接触更多的单体。

计划方案是将环管反应温度由生产普通型EPS30R时的69.5 ℃降低到68.5 ℃乃至68 ℃,并将环管反应器反应密度由510 kg/m3降低到485~490 kg/m3。实际在预先提升EPS30R的抗冲击强度阶段,因聚丙烯车间需要维持高负荷以完成月生产计划规定的产量,反应器密度和反应温度的降低改为切换时同步进行。

2.1.2提高气相反应器反应温度

为促使气相反应器中聚合反应更加剧烈,试生产期间将气相反应器反应温度由82 ℃提高到83 ℃。

2.1.3调整气相反应器中乙烯/丙烯比

聚丙烯中决定抗冲击性能的因素为:乙丙橡胶相的量、橡胶相基团与均聚聚丙烯相之间的融合程度。而二者分别与气相反应器中参加反应的乙烯量和所形成橡胶相的乙丙比相关。

1)乙烯含量。本轮试生产,维持生产EPS30R时的9%以上乙烯含量。

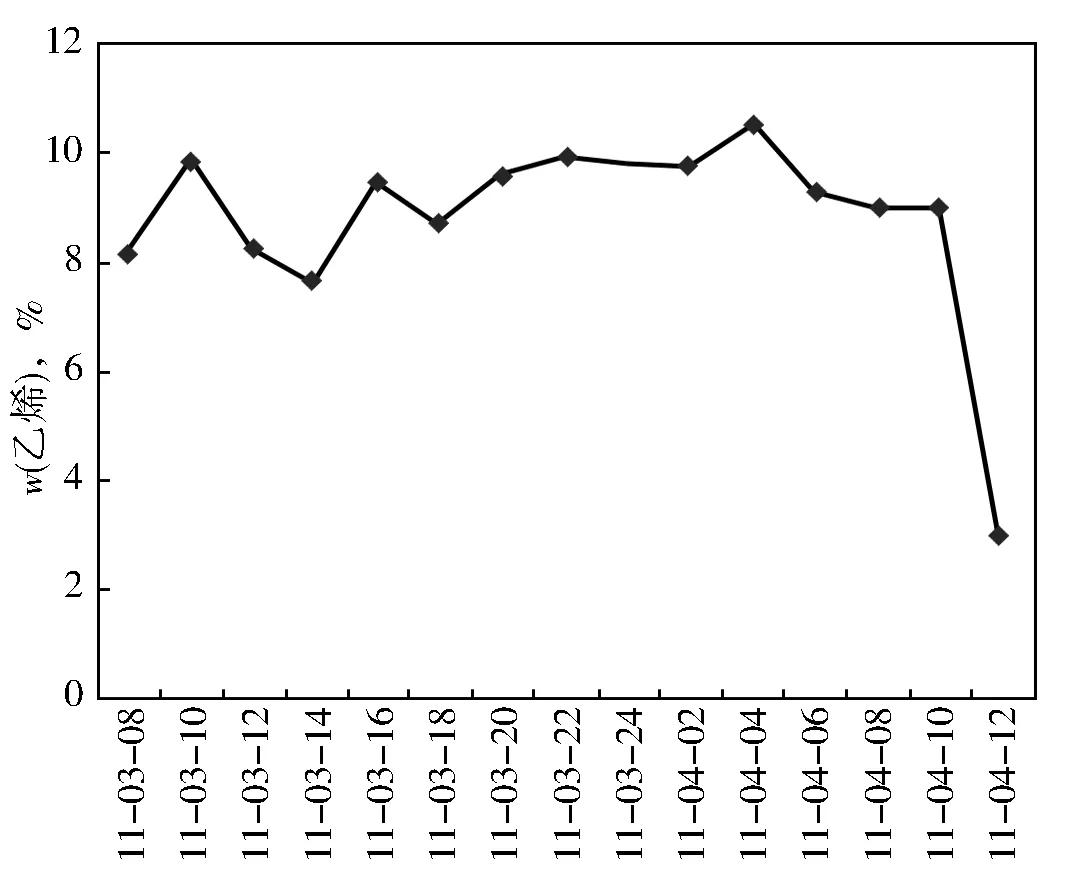

试生产期间聚合粉料中乙烯含量未发生明显变化,维持较高水平,见图1。

图1 PPB-M17生产期间粉料乙烯含量变化

2)乙烯丙烯比

a.在线气相色谱测试数据。调整气相反应器中的气相组分比,对气相聚合反应的整体趋势以及所得聚合物组成具有决定性作用。一般的认为,气相共聚物中m(乙烯)∶m(丙烯)=1∶1,产品会具有最佳抗冲击性能。而乙烯占优势时,可视为有形成乙烯基弹性体的趋势。同理,共聚物中丙烯占优势时,可视为有形成丙烯基弹性体的趋势。目前的聚合工艺中,所得产品可视为自环管反应器来的均聚聚丙烯与气相反应器中乙丙共聚合的弹性体的分子级混合物。而气相共聚所得弹性体的多少、弹性体与均聚物的相容性是决定最终产品抗冲击强度的关键因素。上述3种弹性体与均聚聚丙烯的相容性比较:丙烯基弹性体>对等弹性体>乙烯基弹性体。因此,在保证足够弹性体含量的前提下,使气相反应趋向于形成对等或者丙烯基弹性体,对最终产品的抗冲击强度更有利。

乙烯和丙烯单体竞聚率之比为1∶(3~3.5),即相同浓度情况下乙烯自聚的倾向会更大。为压制乙烯自聚反应,使整体聚合反应呈现乙丙共聚合,优势的丙烯供应量必不可少。气相反应器中的丙烯来源于D301夹带的丙烯以及管路补充的单体丙烯。

生产普通型EPS30R时,乙烯/丙烯比0.43~0.45。如何调整该比例,目前有两种意见。第一种是简单按照乙烯和丙烯竞聚率之比,将乙烯/丙烯比调整至0.29~0.31。另一种意见来自聚丙烯装置专利商的相关图表以及计算公式推算,认为0.37~0.38是最适合的比值。在首次试生产期间,乙烯/(乙烯+丙烯)调整到0.29~0.31。

本轮试生产期间,在提升气相反应器中乙烯、丙烯加入量,调整AC403(乙烯/(乙烯+丙烯)计算值)时,预测产品中乙烯含量的计算值(AIM402)一度降低到7%,明显低于工艺控制所要求的9%的水平。为保持AIM402维持在9%以上,最终选择手动控制气相反应器中乙烯及丙烯加入量,AC403维持在0.40~0.41左右。

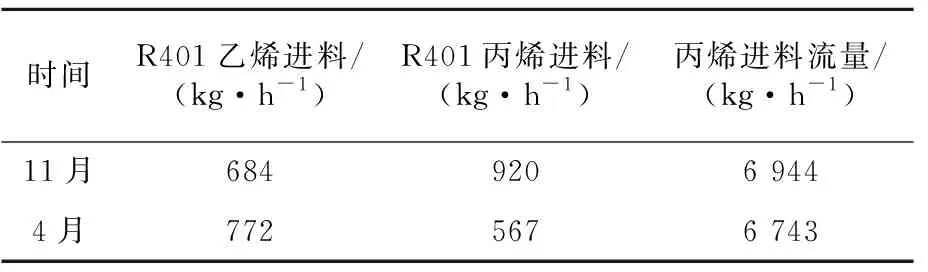

b.通过乙烯和丙烯加入量估算。分析另一组计量值,即气相反应器中乙烯和丙烯分别的加入量。4月首次生产时,两者的加入量平均值分别为772 kg/h和567 kg/h。11月生产时,乙烯和丙烯加入量分别为684 kg/h和919 kg/h。两组数据相比。

表3 两次生产中均聚产量与气相进料数据对比(平均值)

由表3可见,11月生产中均聚产量较高,而相应气相反应器中丙烯补充量较大。均聚反应消耗丙烯较多时,由均聚单元夹带入气相反应器中的丙烯会相应减少,因此这两个参数是对应关系。而11月气相反应器中乙烯加入量有所降低,从而影响到橡胶相的总量形成。

本次试生产气相反应器中乙烯、丙烯添加量趋势见图2。

由图2可知,气相反应器中乙烯的添加量与均聚产量趋势贴合较好,而气相反应器中丙烯加入量与前二者背离。气相反应器中的丙烯总量,是由补充的丙烯,以及由D301向气相反应器中输送的均聚聚丙烯中夹带丙烯构成。因此,在维持气相反应器中总丙烯量的过程中,如何控制环管系统夹带丙烯量,是很重要的因素。由于环管反应器及前端管线中为液相丙烯,气液变换较复杂,后期夹带气量暂时无法计量。

图2 气相反应中乙烯丙烯进料量趋势

注:时间轴为每点0.5 h。

根据成品EPS30R的质检测试数据,产品常温抗冲击强度达到42~49 kJ/m2,该性能比以往高,显示气相反应中的乙丙比接近0.29~0.31的理想值。而在线色谱AC403的数值显示仍为0.40~0.41。

怀疑AC402计算数据不准确时,最佳方法是直接取得气相组分进行色谱分析。本次因故未能实施采样,因此未能获得精确的气相比数据。在未来的气相反应控制中,间断的采用离线取样色谱分析来校正在线色谱数据,是必要的。

图3 聚丙烯树脂PPB-M02(EPS30R)对常温抗冲击强度的提升效果

由图3可知,通过调整,至切换前已将EPS30R的常温抗冲击强度由12~33 kJ/m2提升至42~49 kJ/m2。因气相反应器换热器换热效率差,气相反应器在2016年10月至11月均处于82~83 ℃运行中,因此调整前气相反应相比以往剧烈。反应到产品中,EPS30R的常温抗冲击强度也比以往的11~14 kJ/m2有明显上升。

二甲苯可溶物可视为聚丙烯中的橡胶相,而二甲苯可溶物中的乙烯含量则表示橡胶相中的乙丙/丙烯比。图4显示调整后的产品橡胶相成分有所增长,而橡胶相中的乙烯含量有明显降低,因此与聚丙烯的相容性更高,橡胶体更能够充分发挥弹性作用。

图4 调整前后粉料微观性能测试数据对比

2.2 提升聚合物熔融指数

2016-11-03 5:00将外给电子体由传统的C Donor改为新Donor,7:00开始增加氢气注入量。

图5 影响熔融指数的因素

氢气流量及反应器中氢气浓度具有对应关系,但对于熔融指数的影响大约滞后4 h,见图5。按照首次切换的经验值,氢调敏感性高的Donor替换旧有的C Donor需要4 h,完全达到目标所需熔融指数为8 h。但是本次过渡时间长达12 h。究其原因,可能是采用了旧有的Donor。首次生产残留的Donor在经过回流后,无法精确计算管道中残留以及管道中溶剂对有效成分造成的稀释,因此发生再次使用时的计量不准现象。

但是应当看到,在切换时间10~16 h期间,由于环管反应器密度的进一步降低,环管反应逐渐下滑。而本次工艺控制中,因事先对氢气浓度(AC201B)数值产生怀疑,采取了直接手动控制氢气加料阀开度的方式以精确控制氢气进料量。环管反应控制点——催化剂冲程(HC141)与环管中氢气加料量之间并没有联锁,因而在环管反应出现波动,甚至降低时,氢气的加入量并没有同步降低。在切换10~16 h期间,粉料熔融指数发生较大幅度上升,一度高达27 g/10 min。

图6显示11月试生产相比4月氢气浓度有显著上升,氢气加入量也有较明显增长。但是也应看到,9~11月生产T30S、EPS30R等其他产品时,同比检修前消耗的氢气均有上升。因此,可以视为计量仪器误差,或氢气纯度等系统误差或统一原料问题。

图6 两次试生产使用氢气浓度对比

2.3 调整环管反应器反应密度及反应温度

降低环管反应器反应密度及反应温度,主因是压制环管中的均聚反应,以获得更多的后延活性提供了气相反应。但考虑到平衡产量因素,改在产品切换期间施行。

2.3.1环管反应温度由69℃降低到68℃

考虑到环管中氢气量的大幅度增加,降低环管反应温度有利于提高氢气在液相丙烯中的溶解度,避免氢气的逸出,保护设备免遭气蚀的危险。

2.3.2进一步降低环管反应密度

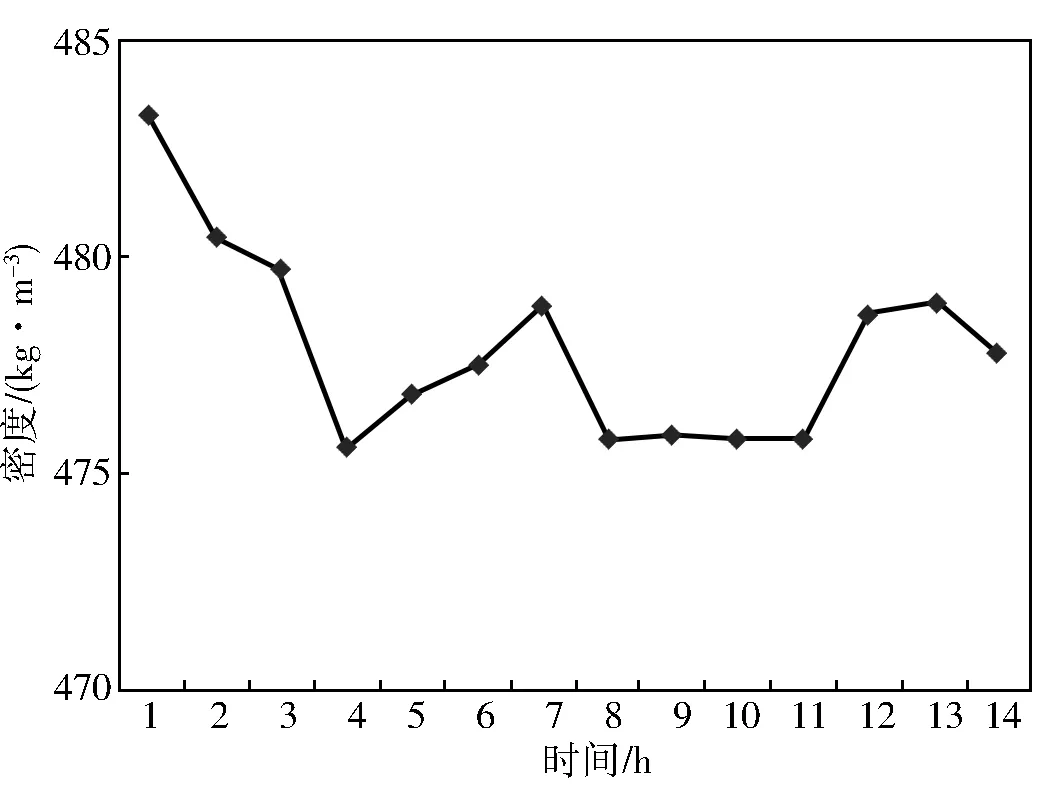

EPS30R性能调整期间,环管反应密度已由512 kg/m3提升至485 kg/m3。

图7 环管反应器密度的变化

由图7可知,环管反应器密度进一步降低到476~478 kg/m3。

3 产品性能分析

3.1 普通型PPB-M17

相比首次生产,第二次试生产的PPB-M17在熔融指数及常温抗冲击强度方面均有提升,达到用户要求。

表4 第二次试生产PPB-M17产品质量数据

3.2 嫁接型PPB-M17B

在普通型PPB-M17的基础上,通过在造粒工段添加聚乙烯的方法,即混配了聚乙烯作为补充弹性组分,试制时间为20 min,末端取100 kg嫁接型PPB-M17B试样。

所采用的聚乙烯颗粒料PE-B添加量为9%。

表5 添加聚乙烯颗粒前后造粒系统变化

由表5可知,加入聚乙烯颗粒后,主电机转矩、主电机功率及熔体泵转矩约上升10%。

表6 嫁接型PPB-M17B的产品质量数据

由表6可见,嫁接型PPB-M17B(20161104B)熔融指数由普通型(201611005)的22.814 g/10 min降低到16.927 g/10 min。PE-B的加入使产品常温抗冲击强度由6.24 kJ/m2提升至9.93 kJ/m2,相比4月份有较明显的提升。低温冲击方面,由2.42 kJ/m2提升至3.35 kJ/m2,这方面并不明显。相应的,PE-B的加入使产品弯曲模量有所降低。

本次加入的PE-B相比4月加入的PE-A在熔融指数方面由1 g/10 min提升至4 g/10 min,因此与熔融指数为20 g/10 min的聚丙烯具有更好的相容性,产品性能方面表现即为抗冲击强度的提升。

4 试生产结论及规划

本次总计生产143 t合格PPB-M17,待化销公司定价之后,用户即进行采购。在与用户进行简单产品性能数据说明后,用户表示完全可以直接采购使用。根据用户对试生产产品的性能反馈及市场需求,以及两次试生产产品的顺利销售,有必要进行常规批量排产。本次生产因检修之后,多项工况发生改变,工艺操作参数需要进行相关调整,因此仍为试生产范畴。下次生产时需要特别注意或调整如下:

1)在以超高抗冲击EPS30R为基础试生产更高熔融指数抗冲击聚丙烯产品时,应密切注意监控产品质量,尤其是抗冲击强度指标的平稳性。相对于橡胶相总含量,橡胶相中相对较低的乙/丙烯比带来的与聚丙烯的相容性对产品整体抗冲击性能的提高更为重要。

2)两次使用Donor的氢调敏感性差距较大。从原料储存、管道输送等造成的干扰考虑,下一次生产应采用自生产商提供的整桶原料,以确保其使用效果。相应的,产品排产量应扩大到400 t以上,以降低物耗。

3)嫁接技术所采用的聚乙烯熔融指数与聚丙烯越接近,其所提供的抗冲击贡献越明显。两次试生产,第一次采用的是储存半年以上的陈旧粉料,第二次采用的是储存3个月内的颗粒。一般的,颗粒的抗老化性能比粉料好,储存期较长,但加入时造成的挤压机、熔体泵负荷上升较为明显。因此,如何解决粉料的储存问题,或者颗粒对挤压机组负荷的影响,需要继续研究。

4)因气相比及乙烯总含量限制,本次生产中,气相反应器中乙烯、丙烯的加入量均未达到最高能力。下一次生产前,应事先校正在线色谱分析中AC403,以更好的指导生产工艺调整。

5)11月生产时,气相反应中乙烯加入量有所降低,这不利于橡胶相总量的提升,从而制约了产品抗冲击强度的进一步提升。

6)本次生产中的试样均已送交北化院进行对比测试,及相关热性能分析。