天津机场航煤长输管线末站适应性改造及通球清管作业总结

刘殿栋

(中国石化股份有限公司天津分公司生产部,天津 300271)

中石化天津分公司炼油部至天津机场(京津管输)中心41 km航煤长输管线工程项目于2007年5月交付生产。投产初期,因管线水压试验后放置时间长、施工遗留杂物多等原因,致使内部产生大量铁锈杂质,不仅影响航煤产品质量,而且对末站的高精度计量仪表设施安全运行带来较大隐患,特别在管线清管作业时影响更为突出。因过滤器滤网频繁堵塞、压差高,连续输油作业时间仅能维持约15 min,严重制约了管线输油能力。

为彻底解决上述问题,首先实施在线清管,将管线内积存的大量铁锈杂质逐步清理干净;其次为解决在清管作业时因滤芯破裂产生的含杂质大量污油,对末站原设计过滤系统进行改造。

1 末站过滤器设施改造

原设计末站仅安装1台过滤分离器,投产后因铁锈杂质过多,频繁发生滤芯堵塞情况,在其前端安装的2台30目DN200普通篮式过滤器,由于该篮式过滤器过滤面积较小,导致过滤器频繁发生堵塞,管线压力不断升高,被迫停泵进行清理。

1.1 原工艺结构

原工艺结构示意见图1。

1)过滤分离器:主要由DN900筒体、滤芯、聚结滤芯组成,过滤精度微米级。

2)篮式过滤器:主要由DN300筒体及30目篮式滤框组成,过滤精度毫米级。

图1 原工艺结构示意

1.2 存在主要问题

由于管线存在大量铁锈机械杂质,每输送1 000 t左右航煤产品,因杂质堵塞需更换过滤分离器滤芯;设置在过滤分离器前端2台篮式过滤器,虽在不停输的情况下可交替使用,但由于过滤面积太小,仍需以15 min~3 h间隔频繁清理,每次清理锈渣2~5 kg,造成航煤产品无法实现正常连续输送,阻碍航煤产品出厂。

1.3 原因分析

1)工艺设计存在缺陷。原设计安装1台过滤分离器不能满足过滤要求,当实施清管作业时,末站过滤分离器必须实现一路工作、一路清洗的交替方式,才能保障航煤产品连续输送。

2)设备选型不精准。航煤产品质量要求使用微米级过滤,而管线中铁锈大小不一,最大的7~8 mm,毫米级以上的占有量达80%~90%,因此需增加大过滤倍数的毫米级篮式过滤器,并与微米级滤芯过滤器相结合,串联使用,合理分配其所承担的过滤任务,达到逐级过滤的目的。

1.4 末站过滤工艺及设备选型设计

1.4.1工艺设计变更

为彻底改变清管作业时,因携带出铁锈杂质而产生的大量航煤污油,对机场末站过滤系统工艺进行了系统性设计改造,改造后并联安装两路过滤系统,相互间可交替使用,一用一备,每路过滤器顺序:反冲洗篮式粗过滤→预过滤器→过滤分离器。

工艺结构示意见图2。

图2 工艺结构示意

航煤首先经过60目(0.25 mm)新型反冲洗篮式过滤器进行粗过滤,然后再经过预过滤器(2 μm)和过滤分离器(2 μm)进行精细分离过滤,以满足航煤的质量要求。

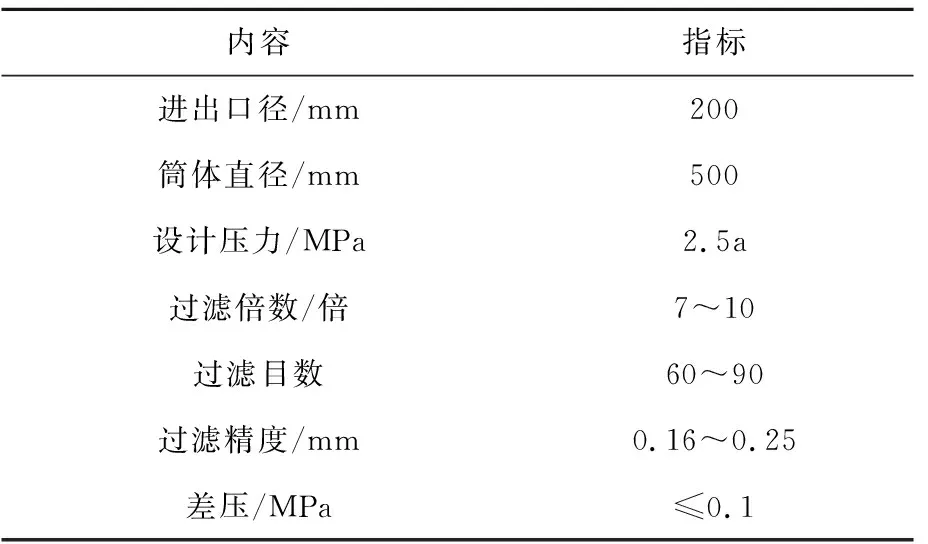

1.4.2设备选型

反冲洗过滤器(自主研发)技术指标见表1。

表1 反冲洗过滤器技术指标

其技术特点为:1)在不取出滤框的情况下,可对堵塞的滤网进行反向冲洗,并可在底部排渣,维护清理简便易行。2)倒置的篮式滤框,可使较大颗粒的铁锈自然沉降至底部。3)低进高出的工艺结构,彻底改变普通篮式过滤器极易堵塞滤网的缺点。4)若无其他外力破坏,基本上不用更换滤芯。5)顶部采用快开盲板可降低修复或更换滤网的劳动强度。6)有效过滤面积设计弹性充裕。

1.4.3预过滤器

预过滤器主要指标为:初始压差<0.02 MPa;最大允许工作压差0.1 MPa;最高工作温度80 ℃;过滤精度5~150 μm;滤芯结构强度0.3 MPa。

1.4.4过滤分离器

过滤分离器是由一个内部装有一级滤芯(过滤聚结滤芯)、二级滤芯(分离滤芯)的金属壳体组成,同时配有排污阀、放水阀、压差表、安全阀、伴热装置等附件。

其主要指标为:初始压差<0.03 MPa;最大允许工作压差0.1 MPa;最高工作温度80 ℃;脱水能力水含量最高可达15%;滤芯结构强度: >0.7 MPa;过滤精度最高可达1 μm;出口游离水含量<10×10-6(达到API最新标准);壳体设计压力等级1.0和1.6 MPa或更高。

1.5 过滤效果

1)反冲洗篮式过滤器。反冲洗过滤器投用初期,前后压力超压所需时间基本上在90~120 min,随着清管次数的增多,粒径较小的铁锈成分逐渐增多,堵塞过滤网前后超压所需的时间越来越长。

2)预过滤器和过滤分离器。随着软体清管器的不断发送,粒径为微米级的铁锈成分逐步增多,预过滤器和过滤分离器承载的过滤任务有所加重,其滤芯更换间隔时间也有所缩短。

1.6 结 论

实践证明末站新变更改造的过滤工艺系统可行、实用,为企业节约大量处置污油成本。

反冲洗过滤器的反冲洗功能达到了项目预期效果。优化现场工艺操作,降低作业人员劳动强度,使航煤产品不间断连续输送目标成为现实。

1.7 结果应用

天津机场末站过滤器经过数次改造,设施布局完整,流程变化灵活,操作便利,其成果在炼油至塘沽南疆石化码头(津国油)航煤末站项目设计中全部被采纳,管线清管通球作业顺畅,保障了航煤产品管输出厂顺畅。并为燕山石化至北京机场航煤长输项目末站建设改造提供了参考。

2 长输管线在线通球清管作业总结

结合天津石化公司炼油至天津机场京津转输中心41 km ø219、塘沽南疆津国油库区42 km ø273两条航煤长输管线数年来在线定期清管工作经验,以及清管作业过程所获得的安全技术数据,归并如下。

2.1 长输管线清管周期选择

根据国内其他航煤管线成熟的清理经验和航煤管线的具体输量可确定为:每连续输送20~30 kt或间歇输送2~3个月,需进行一次在线清管作业,主要目的清除管线中逐步积存的铁锈等杂质,保障航煤产品交付质量。

2.2 清管器应携带电子跟踪设备

在用成品油管道宜采用软体清管器进行清理,为保证安全运行,应全部安装电子发射机,以便发生意外时,能够及时准确寻找定位。

2.3 相邻清管器间投放时间间隔

根据多年来对两条长输管线清管器操作的经验,连续发送软体清管器前后时间间隔可以缩减至20~30 min。

2.4 清管器运行速度控制

为保证清管器正常运行和清管效果,要求输送介质连续、流量相对稳定,介质流速控制在1~1.5 m/s清管效果最佳。

2.5 清管效果

自2007年天津石化公司炼油至天津机场长输管线和2016年天津石化公司炼油至塘沽南疆石化码头(津国油)长输管线先后投用以来,经过多年在线定期清管,累计发送软体清管器300余个。实践表明,长输管线正式投入生产后,采用软体清管器定期清管作业方法是可行的,能够保障产品末站交付质量,满足出厂任务要求。

3 结束语

介绍了在线定期清管在长输管线输油过程中的应用,对相关企业提高长输管线输油过程的连续性、稳定性方面有参考和借鉴意义。