轻量化、高强度汽车钢板的应用与研发进展

冯 桐,苏永要,徐照英,陈立伟,王锦标,杨海峰,刘代军

(1.重庆文理学院新材料技术研究院,重庆402160;2.河北建筑工程学院机械工程学院,河北张家口075000;3.哈尔滨工业大学(威海)材料科学与工程学院,山东威海264029)

0 前言

钢材具有优异的机械加工特性、经济性、可再循环利用等特点,是汽车制造的主要材料,占比高达72%~88%。根据相关统计,截止2016底我国汽车已达到1.94亿辆,国家信息中心预测至2020年我国汽车保有量将达2.5亿辆。相关研究表明,汽车整车质量每降低10%,燃油利用效率可提高6%~8%[1-2]。国际钢铁协会牵头组织成立了超轻钢车体计(ULSAB),基于此计划的“先进汽车概念”项目使得以高强钢(HSS)和超高强钢(UHSS)为主要材料的汽车白车体减重1/4[3-4]。近年来虽然镁合金和铝合金对汽车用钢板发起了挑战,但是钢铁材料在汽车制造过程中仍占主导地位,所以轻量化、高强度的钢板依然是各国汽车钢板研究的重点,白车身(捷达)高强度钢板应用示意如图1所示。

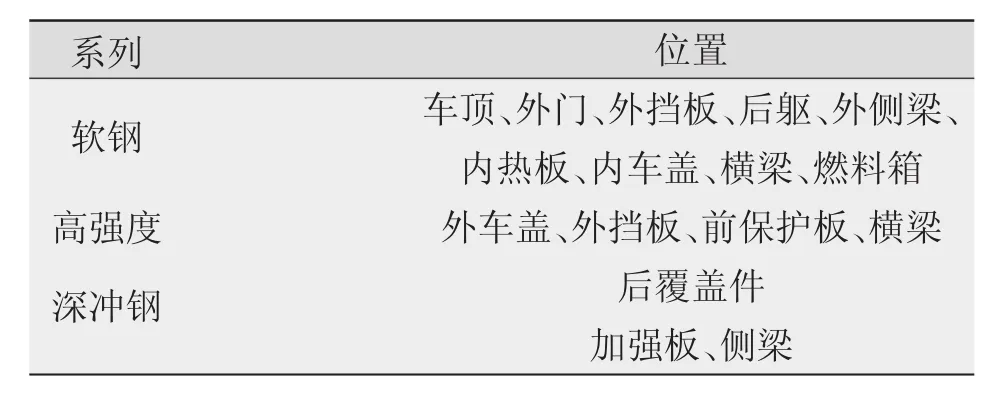

图1 白车身(捷达)高强度钢板应用示意

1 汽车钢板的应用研发现状

国际上将抗拉强度270~700MPa的钢板划分为高强度钢,大于700MPa为超高强度钢。汽车钢板要求强度高的同时延伸率好,所以强度与延伸率的乘积(强塑积)成为表征汽车钢板的重要指标。以强塑积将汽车钢板划分为三代,IF钢和TRIP钢为代表的第一代强塑积一般在10~20GPa·%,以TWIP钢为代表的第二代强塑积达到50~80GPa·%,以淬火-配分(Quenching and partitioning,Q&P)工艺为代表的第三代强塑积介于前两代之间,是目前汽车钢板研究的热点[3-9]。

1.1 第一代

1.1.1 无间隙原子钢(IF钢)

IF钢(interstitial-free steel)即无间隙原子钢,是在炼钢过程中加入Ti或Nb与钢中固溶的C和N结合生成碳氮强氧化物,钢中C、N元素形成强氧化物被固定,无间隙原子存在,有利于冲压过程中晶粒的择优取向,冲压效果良好。钢中掺杂元素Ti、Nb等价格较为昂贵,提高了IF钢的生产成本,限制了IF钢的大规模应用[10]。随着真空脱气技术的出现,大大降低了Ti、Nb等合金元素的加入量,IF钢进入大规模工业化生产。

目前国内普冷汽车板主要由宝钢、鞍钢和武钢生产。宝钢于1990年试制成功,截止目前可生产从CQ到SEDDQ所有级别的IF钢板,冷轧IF钢抗拉强度330~440MPa,热镀锌钢板抗拉强度大于等于400MPa。鞍钢已研发出340MPa和370MPa掺杂Ti和Nb的IF钢并规模化生产用于汽车外板和内板。国外在低合金高强度和热镀锌两个方向的研究较为深入[11-12],比利时冶金研究中心和国际铅锌协会共同开发出一种屈服强度在200~400MPa、强塑积10GPa·%的IF钢,日本将细晶强化与析出强化相结合研发出抗拉强度为440MPa的高强合金化热镀锌钢SFG44O-GA。

IF钢由于兼具高强度和深冲性能,可加工成复杂形状的零件,已形成用于深冲成型、防腐镀层和减重高强度3个系列的钢板。在汽车的外挡板、车门、车顶、后覆盖件、前保护板等部位均有应用。IF钢在汽车制造中的应用举例如表1所示。

表1 IF钢在汽车中的应用举例[13]

利用合金化或者细化晶粒等强化机制相结合的方法提高钢板的抗粉化性、成型性、防腐蚀性能来提高IF钢的性能,与国外IF钢相比我国自行生产的钢板还存在着缺陷多、性能不稳定等缺点。

1.1.2 DP钢

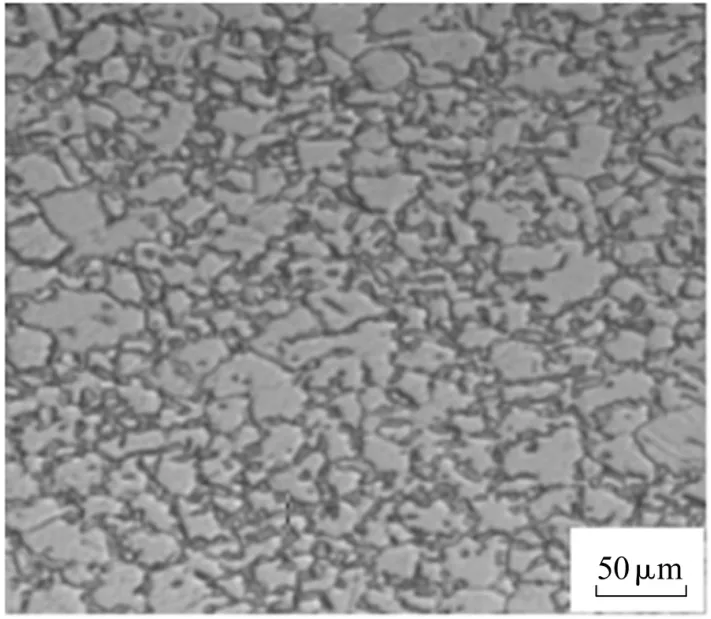

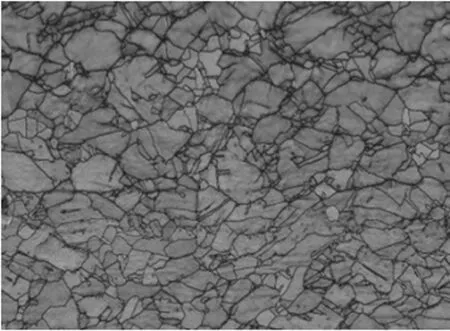

双相钢(dual-phase,简称DP钢)又称复相钢,是以铁素体为基础组织与奥氏体、马氏体或贝氏体等组成两相组织形成的钢。汽车用DP钢主要由F(铁素体)+M(马氏体)组成,如图2所示[14]。马氏体作为硬相起强化作用分布在铁素体周围,强度随着体积分数增加而增大,连续的铁素体是延展性的保证。在受外力形变时,铁素体中强度较低的相发生塑性变形使延伸率提高,同时铁素体的抗拉强度也得到提高,良好的力学性能使得双相钢可广泛应用于复杂构件成型方面[15]。

图2 宝钢DP钢显微组织

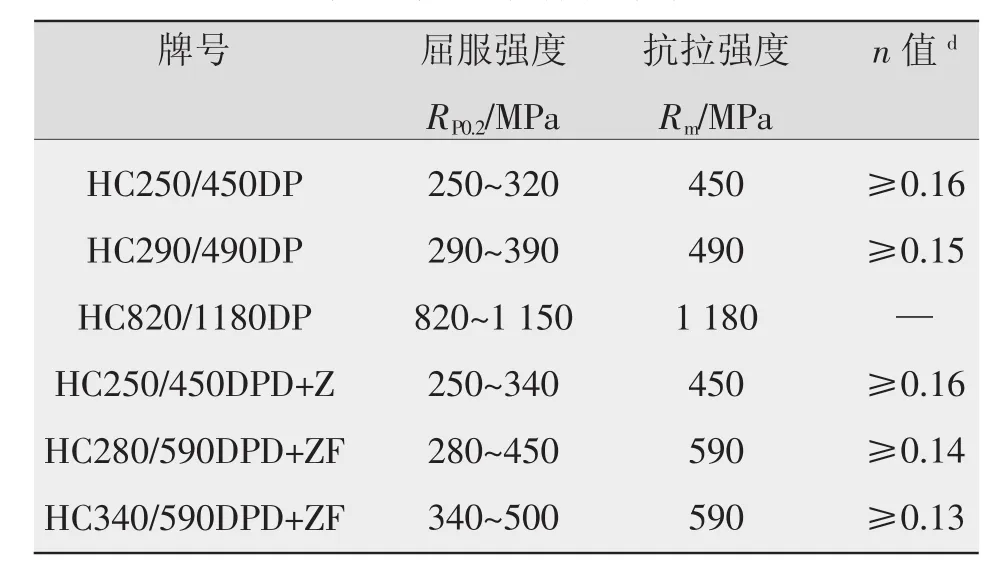

综合性能良好的热轧双相钢因其生产成本低、生产工艺较为简单适用于大规模生产,但是存在组织控制性差的问题。热轧双相钢向着高强度、高延伸率的方向发展。以C-Mn-Cr DP钢为例,通过掺杂0.10%Ti利用分段冷却工艺制造出抗拉强度达770~830 MPa钢板,钢板中铁素体以纳米级析出相存在,马氏体则呈岛状弥散分布,宝钢部分DP钢力学性能参数如表2所示。

表2 手工钨极气体保护焊焊接规范

DP钢系列中屈强比较低的延伸率较好,有利于部件的焊接和冲压,屈强比较高的适用于高扩孔和辊压成型,焊接性能与弯曲性能也较好。DP钢主要用于制造强度要求高、碰撞吸收能高、成型性好的零部件。良好的加工性能使双相钢取代了厚重的HSLA,用于制造前后纵梁、保险杠、吸能盒、横梁、B柱加强板等零件,宝钢生产的DP钢在实际生产中的应用实例如图3所示。

图3 轿车门槛加强板与车门防撞梁

1.1.3 TRIP钢

20世纪20年代人们发现金属材料在低于屈服强度发生相变的过程中会出现软化并且增长的现象,即相变诱发塑性(Transformation Induced Plasticity,TRIP)。TRIP效应因具有提高钢材强度和成形性好的优点,常被用于设计新钢种,例如第二代中的TIWP钢和第三代的Q&P钢等。传统的TRIP钢组织为等温退火获得的铁素体、贝氏体和残余奥氏体,典型TRIP钢组织如图4所示[8]。

图4 上海宝钢典型TRIP钢组织

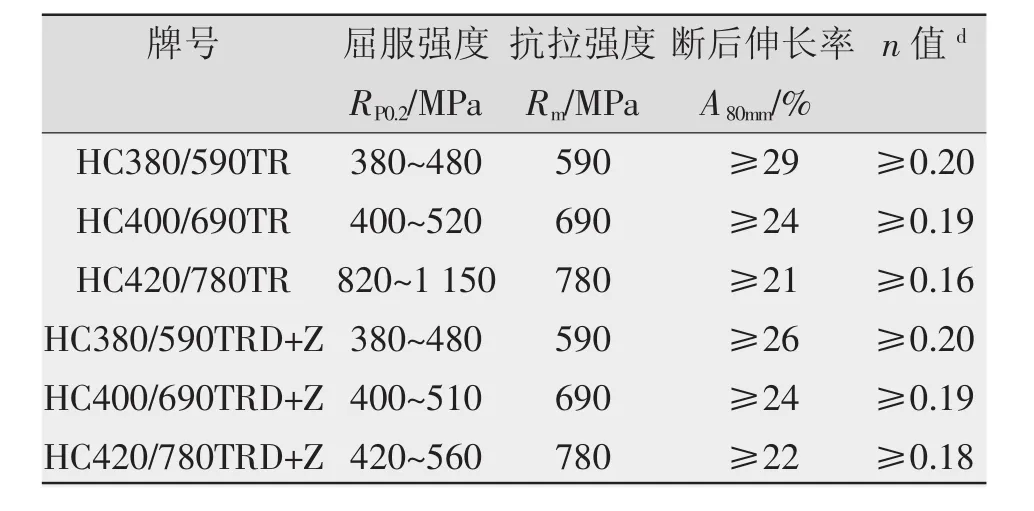

TRIP钢中的组织一般由50%以上的铁素体、较多的贝氏体和处于亚稳状态的残余奥氏体组成。亚稳态残余奥氏体虽然含量较低但是对力学性能的影响至关重要,残余奥氏体的形态数量和稳定性是TRIP钢发生TRIP效应的前提。残余奥氏体的形态以块状和薄膜状为主[3,16-17],块状残余奥氏体位于铁素体的晶界处,部分位于晶粒中,薄膜状残余奥氏体位于铁素体与贝氏体晶界之间。温度、晶粒大小、合金元素、残余奥氏体周围组织的强度和自身强度都会对残余奥氏体的稳定性产生重要影响,如C、Si、Mn 元素起到稳定奥氏体的作用,w(C)影响残余奥氏体的体积分数;较高的温度使得残余奥氏体的相变驱动力降低,稳定性增加。宝钢部分TRIP钢板力学性能如表3所示。

表3 上海宝钢普冷和热镀锌TRIP钢力学性能

TRIP钢形变过程中残余奥氏体转变为马氏体,提高基体强度和塑性变形能力。20世纪80年代对于TRIP钢的研究逐渐增多,德、日两国研发并投入生产了600MPa、800MPa级的钢板以及热度锌钢板,韩国浦项则研发出1 200MPa级的钢板。国内在这方面起步较晚,近年来宝武钢铁和鞍山钢铁对于汽车钢板的研发较多,但是1 000MPa以上的钢板目前还不成熟,仍需进一步研发。

1.2 第二代

TWIP钢的高强韧性来自形变过程中孪晶的形成,而不是TRIP钢中的相变,故命名为孪生诱发塑性(twinning induced p lasticity,TWIP)钢[18-19]。研究TRIP钢时发现,当钢的化学成分中w(Mn)=25%,w(Al)>3%,w(Si)=2%~3%时,钢板强塑积达 50GPa·%以上,约为TRIP钢的2倍。针对这一现象的研究表明[20-22],钢板在形变过程中产生孪晶,孪晶的产生阻碍了位错的移动,孪晶界聚集大量位错,局部硬化能力得到提高。孪生作为塑性变形的一种机制,其发生时变形部分的晶体位向发生改变,原来处于不利取向的滑移系转变为有利取向,进一步激发滑移。孪生与滑移交替进行,使TWIP钢的塑性非常优异。上海宝钢生产的HC450/950TW抗拉强度达到950MPa,断后伸长率达47%,宝钢生产TWIP钢组织示意如图5所示。

图5 宝钢TW IP钢组织

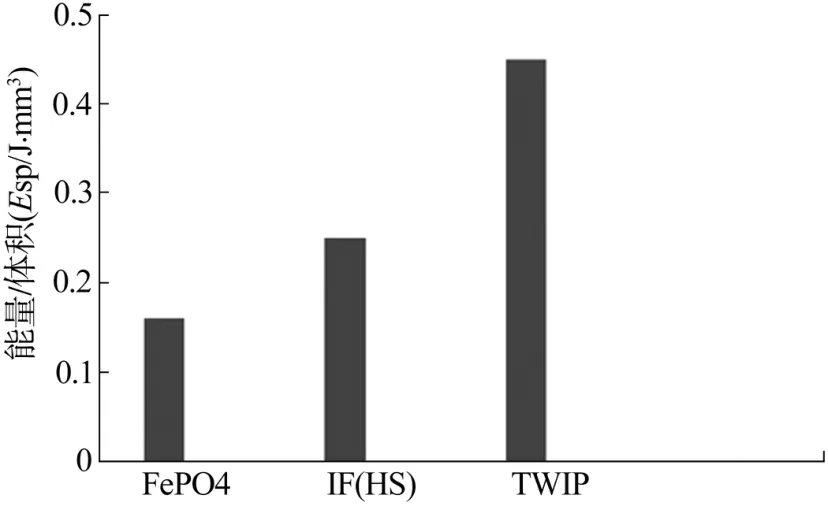

研究表明,成分为Fe-25Mn-3Si-3Al的合金的TWIP效应最佳,其优异的性能使得TWIP钢具有巨大的经济价值。理论研究发现[23],单套孪生系统本身产生的最大变形量为41.4%,延展性和强度同时得到提高,TWIP钢以高强度、高塑性和高吸收能等特性成为新一代汽车用钢的发展方向,TWIP钢与传统冲压钢特定吸收能比较如图6所示。

图6 TW IP钢与传统冲压钢特定吸收能比较[22]

第二代TWIP钢解决了第一代铝和硅比例过高难以大规模推广的问题,但是却产生了新的问题,如缺口敏感性、延迟断裂等。为了进一步解决上述问题,目前人们试图通过置换钢中固溶原子,调整成分得到TWIP效应。K.H.Spitzer等人[24-25]利用DSC工艺以Fe-Mn-Si-Al系钢为材料制备10~15mm厚的试验板材;米振莉等人研发了含P高强TWIP和含Cu、Ni高性能TWIP钢并通过热加工等手段使抗拉强度达到645MPa,延伸率超过59%;代永娟等人研究了低Si低Al的TWIP钢,抗拉强度为1 140MPa,延伸率为57.3%。TWIP钢在汽车B柱内板与A柱内板的应用如图7所示。

图7 汽车B柱内板与A柱内板

不同合金元素的加入影响了其焊接性,目前对于TWIP钢的形变硬化机理尚未研究透彻,没有系统地建立强塑性与成分之间的关系,进一步研究孪生机制对于探究形变硬化机理具有重要意义。

1.3 第三代

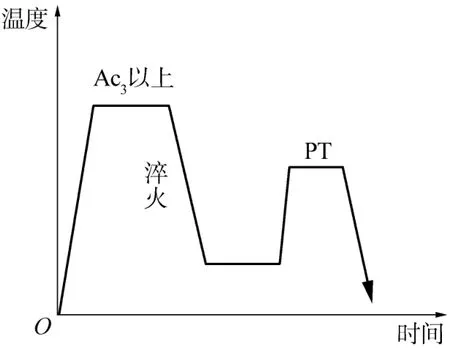

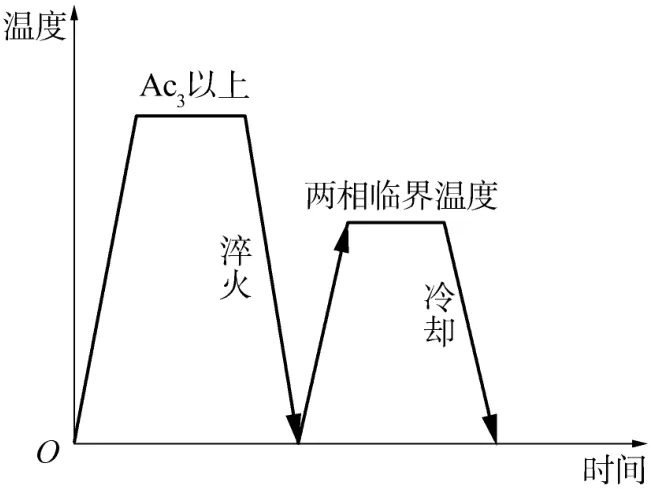

近年来以 Q&P(Quenching and partitioning)工艺为代表的第三代汽车钢板正成为研究热点,其典型工艺曲线如图8所示。通过升高温度至完全奥氏体化后再淬火至Ms与Mf之间某一温度QT,然后升温至Ms以上或Mf与Ms之间的某一温度保温一段时间使C由马氏体向奥氏体扩散,形成富碳残余奥氏体,降低马氏体转变温度使其能最大量得以保留[26]。

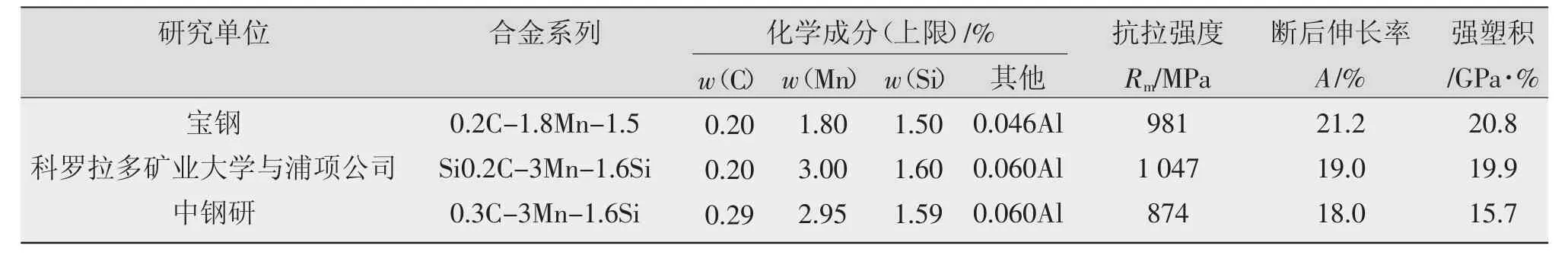

我国宝武钢铁以0.2C-1.5Si-1.8Mn系TRIP780钢为基体,利用淬火-配分工艺成功生产出Q&P1000钢,其强塑积达到20 GPa·%以上并应用于国内轿车B柱冲压成型中。科罗拉多矿业大学与浦项公司合作研究了不同C、Mn含量对钢组织与性能的影响。实验发现,完全奥氏体化后的0.2C-3Mn-1.6Si及0.3C-3Mn-1.6Si系钢展示出较佳的强韧性组合。庄宝潼[27]等人研究发现,马氏体的回火程度和奥氏体剩余量是影响强塑性的重要因素,马氏体发生明显回火前其塑性主要影响因素是奥氏体,随着配分时间的增大,回火作用影响更为明显。徐祖耀[28-29]在Q&P工艺基础上引入碳化物强化机制,提出Q-P-T工艺即淬火-分配-回火(沉淀)工艺。研究发现,成分为 w(C)=0.5%,w(Si)=1.0%~1.5%,w(Mn)=1.0%~1.5%或 w(Ni)=1.0%~1.5%,w(Nb)=0.02%和 w(Mo)=0.2%时经Q-P-T处理后的强塑性优于Q-P工艺,为Q&P的发展提出新的构思。部分淬火-配分钢的概况如表4所示[30-31]。

图8 典型的Q&P(淬火-配分)工艺[24]

表4 部分淬火-配分钢概况[30]

目前对于Q&P工艺的研究主要是组织组成和工艺对力学性能的影响,对于配分过程中w(C)变化机理研究得不够深入。在研究Q&P工艺时,绝大部分学者采用完全奥氏体化的方法,部分学者采用在两相区加热获得一定量的铁素体和奥氏体再进行配分工艺处理的方法。

TG钢也是以亚稳态奥氏体作为复相组织,基体组织的强硬相和具有TRIP效应的奥氏体提高了钢板强塑性。即使Q&P钢和TG钢有着相同的材料学本质,但二者的热处理工艺设计思路完全不同,典型TG钢热处理工艺曲线如图9所示[1]。TG钢和Q&P钢的区别是亚稳态奥氏体的由来,TG钢完全淬火后钢中基本没有奥氏体,通过在临界区间退火产生亚稳态奥氏体,而Q&P钢则是淬火后还剩余部分奥氏体。控制C的配分对于两种工艺都非常重要,但是在TG钢中对于Mn元素的配分和温度控制同样非常重要,其中温度更敏感更难以控制[2]。

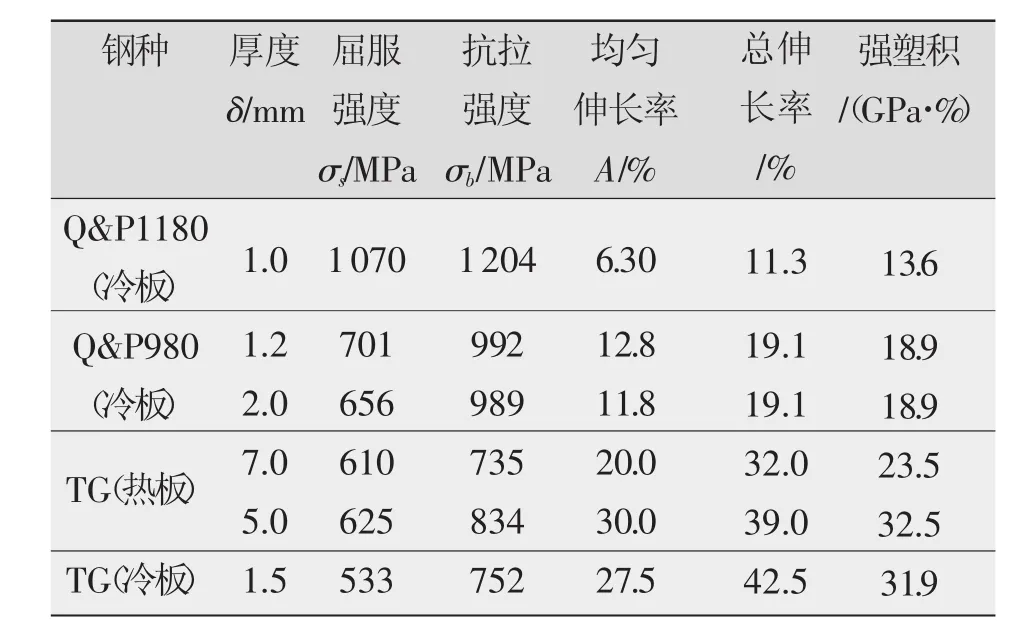

TG钢通过退火使得奥氏体分布于马氏体的板条界面上,而奥氏体的出现细化了马氏体晶粒,这符合近年来我国对于高强度钢的设计研发思路:多相、亚稳、多尺度(Multiphase、Metastable、Multiscale)即“M3”调控发展[1]。工艺和成分的不同使Q&P钢的抗拉强度较高而延伸率和强塑积小于TG钢,TG钢较高的延伸率使得其强塑积达30GPa·%以上。典型Q&P钢与TG钢力学性能对比如表5所示。

图9 典型TG钢热处理工艺曲线[1]

2 结论

汽车钢板已经发展到第三代,基于原合金成分结合新的热处理工艺和改进相关生产设备可以生产出新一代高强度汽车用钢,研发生产成本较为经济。汽车用钢高强度、高延展性的特点使得其理想组织应为马氏体与奥氏体的复相组织,并以“亚稳、多相、多尺度”为组织调控目标,生产强塑积更高的汽车钢板的同时对实验和生产过程中精确控制合金元素含量、保温时间和温度提出更高的要求;我国钢铁行业应及时有效地捕捉先进高强度汽车钢板的发展前沿,研发新的产品与技术,使得我国汽车用钢早日步入世界先进水平行列。

表5 典型Q&P钢与TG钢力学性能对比[1]

[1]石发才.第三代汽车用钢开发[J].山西冶金,2015,38(1):1-3.

[2]魏元生.第三代高强度汽车钢的性能与应用[J].金属热处理,2015,40(12):34-39.

[3]李激光,张金栋,黄海亮,等.高强汽车用钢的研究现状及发展趋势[J].材料导报,2012,26(1):397-401.

[4]黄建国.汽车用先进高强钢的发展及应用[J].本钢技术,2015(3):26-31.

[5]刘仁东,郭金宇,王福.鞍钢高强汽车用钢研发进展[J].上海金属,2013,35(4):47-52.

[6]张志建,叶仲超,胡吟萍,等.武钢高强汽车用钢板开发和应用研究进展[J].武钢技术,2015,53(1):57-62.

[7]王新东,李建新,吝章国,等.河钢集团汽车板产品研发与技术创新[J].钢铁,2017,52(8):70-74.

[8]汪淼,张聪,胡锋,等.相变诱导塑性汽车用钢的发展现状与趋势[J].钢铁研究学报,2016(08):1-7.

[9]姜沪,李麟,何燕霖,等.汽车钢近年来的发展、问题、处理和展望[J].上海金属,2017,39(6):76-80.

[10]郭卫民.铁素体区轧制含磷高强IF钢组织与深冲性能的研究[D].山东:山东大学,2011.

[11]李贺杰,赵劲松,韩静涛,等.IF钢(无间隙原子钢)的发展、应用及展望[J].唐山学院学报,2008,21(4):3-6.

[12]李守华,李俊.汽车用高强度IF钢的研究进展[J].上海金属,2007,29(5):66-70.

[13]杨娜,崔岩,胡劲.高强度IF钢的研究进展[J].物理测试,2009,27(3):1-5.

[14]袁国,利成宁,孙丹丹,等.热轧双相钢的发展现状及高强热轧双相钢的开发[J].中国工程科学,2014,16(2):39-45.

[15]胡锋,周立新,张志成,等.微纳结构超高强度钢的现状与发展[J].中国材料进展,2015,34(7):595-604.

[16]Senuma T.Physicalmetallurgyofmodern high strength steel sheets[J].ISIJ International,2001,41(6):520-532.

[17]DeMeyerM,Mahieu J,DeCooman BC.Empiricalmicrostructure predictionmethod for combined intercritical annealing and bainitic transformation of TRIP steel[J].MaterSci.Technol.,2002,18(10):1121-1132.

[18]代永娟,米振莉,唐荻,等.Fe-Mn-C系TWIP钢的组织和性能[J].上海金属,2007,29(5):132-136.

[19]胡超,杨钢,聂学青,等.TWIP 效应分析[J].钢铁,2010(8):70-74.

[20]申文竹,李春福,宋开红,等.孪生诱发塑性钢的研究现状及展望[J].金属热处理,2012,37(4):6-10.

[21]刘春月.汽车用TWIP钢压缩变形行为研究[D].山西:太原理工大学,2010.

[22]张维娜,刘振宇,王国栋.高锰TWIP/TRIP钢研究进展与应用[J].中国工程科学,2014,16(01):40-47.

[23]李久茂,陈新平,牛超.第二代先进高强钢TWIP钢在车身典型零件上的应用[J].锻压技术,2017,42(9):46-50.

[24]陈云龙.异步轧制对纯铁及TWIP钢组织性能影响的研究[D].上海:上海交通大学,2009.

[25]申文竹,李春福,宋开红,等.孪生诱发塑性钢的研究现状及展望[J].金属热处理,2012,37(4):6-10.

[26]Speer J,Matlock D K,De Cooman BC,etal.Carbon partitioning into austenite after martensite transformation.Acta Mater,2003,51(9):2611-2622.

[27]庄宝潼,唐荻,江海涛,等.汽车用高强度Q&P钢的组织与力学性能[J].北京科技大学学报,2012,34(4):390-396.

[28]徐祖耀.将淬火-碳分配-回火(QPT)及塑性成形一体化技术用于 TRIP 钢的创议[J].热处理,2010,25(4):1-5.

[29]EdmondsDV,He K,Rizzo FC,etal.Quenchingand partitioningmartensite:a novel steel heat treatment[J].Mater.Sci.Eng.A,2006(438-440):25-34.

[30]张乐乐,刘冰.先进高强钢(QP钢)的发展现状[J].科技展望,2017(12):052.

[31]纪云航,冯伟骏,王利,等.新一代高强度淬火分配钢的研究和应用[J].钢铁研究学报,2008,20(12):1-5.