铸造铝合金活塞的不同重熔处理强化方法

张国栋,郑 飞,龚 卓,张建强,温志高,彭明诚,薛光辉

(1.武汉大学 动力与机械学院,湖北 武汉430072;2.成都银河动力有限公司,四川 成都610505;3.广州韦特电子技术有限公司,广东 广州 511290)

0 前言

铝合金具有比强度高、耐蚀性好、密度低的优点,广泛应用于汽车工业中。铸造铝硅合金是主要的车用活塞材料,有利于实现活塞的轻量化,符合节能减排的性能要求,且成本较低[1-2]。然而铝硅合金铸造而成的活塞在使用过程中其内部较大的初晶硅与铝合金基体的热膨胀系数不同,导致在发动机工作中受到高周热循环产生裂纹源,并在强度较低的铝基体中迅速扩展,最终造成整个活塞件失效。而活塞作为发动机中的重要零件,其使用寿命与服役性能在很大程度上决定发动机的性能,因此提高活塞的性能非常重要[3-5]。喉口是活塞在使用过程中应力最为集中的部位,而基于焊接技术原理,借助铝合金较高的导热能力,利用热源直接融化喉口表面后迅速凝固,以提高其性能是一种简便有效的方法,适合大规模生产[6]。

氩弧重熔是目前比较成熟的方案之一,德国辉门公司的durabowl技术,通过喉口部位的两道重熔将活塞使用寿命延长4~8倍[3-4];潘璋、黄齐文[7-8]等人对铝合金表面进行等离子重熔研究,结果表明等离子具有功率密度高、效率快、能耗小、不容易产生气孔及夹钨的优点;而VPTIG目前主要以焊接为主,从保强[9-10]等人研究了其电弧特性,结果表明VPTIG具有收弧效应和清理作用好等优点,但未深入研究重熔方面。本研究利用传统TIG、VPTIG(Variable Polarity TIG)及等离子3种方法对活塞用铸造铝合金表面进行重熔处理,使得表面快速融化后凝固,并获得一定厚度的重熔层,其晶粒细化明显,硬度值也明显提高。

1 试验材料和方法

试验用铸造铝合金(铝硅合金)化学成分如表1所示,铝合金试块尺寸为100mm×40mm×40mm,共3个,分别进行传统TIG、VPTIG和等离子重熔处理。重熔过程为单道的一次性重熔处理,部位选择在100mm×40mm面的正中位置,方向沿长边平行,重熔长度约为9 cm,无填丝。

表1 母材化学成分 %

处理前先用砂纸打磨去除氧化层,并利用丙酮清洗表层油污。为降低重熔后快速冷却造成的内部应力,减小重熔处理后裂纹产生倾向并干燥表面,先进行预热处理,预热温度150℃,保温30min,出炉后立刻进行重熔处理。

各实验组的实验参数如下:①传统TIG重熔处理,采用150A工频交流电流,保护气体为纯Ar,流量12 L/min,电弧长度3mm,焊接速度200mm/min。②VPTIG处理,采用1kHz脉冲电流,有效电流180A,其他参数同传统TIG。③等离子重熔处理。90A直流电,辅弧电流30A。本次实验过程中VPTIG与传统TIG的主要区别是电流,VPTIG采用高频脉冲电流而不是常规的交流电流,等离子重熔处理采用直流电流。

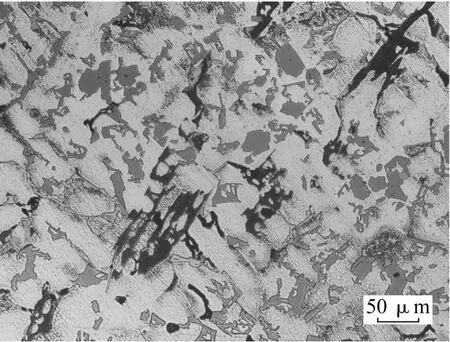

铸造铝合金基体金相图如图1所示,浅色区域为α-Al基体相,颜色较深的为块状初晶硅,其尺寸普遍大于30μm,聚集在边界处树枝状的共晶硅以及各种金属化合物相。α-Al作为基体相强度较低,而初晶硅硬度大,且这两种材料的热膨胀系数不同,在发动机热循环过程中会不断膨胀收缩产生裂纹最终导致失效[3-5],因此利用重熔技术细化晶粒、增加晶界密度、缩小初晶硅尺寸,可防止裂纹的快速扩展。

图1 铸造铝硅合金基体金相图片

重熔结束后,试样空冷至正常室温,然后切截面制样。利用体式显微镜测量重熔区的深度,利用蔡司光学显微镜(OM)观察试样截面金相,保存照片并测量初晶硅平均尺寸,利用HXS-1000A维氏硬度显微镜从表面到内部依次测量硬度值并了解其变化情况。

2 试验结果和分析

2.1 传统TIG重熔处理

氩弧的能量密度不大,但是其成本低、技术成熟、易于操作,可以根据不同需要选择不同参数以获得不同的熔深。氩弧焊的设备非常普遍,进行多层多道重熔处理的过程可以与焊接过程相类比。鉴于此,氩弧重熔具有较好的使用价值[11]。

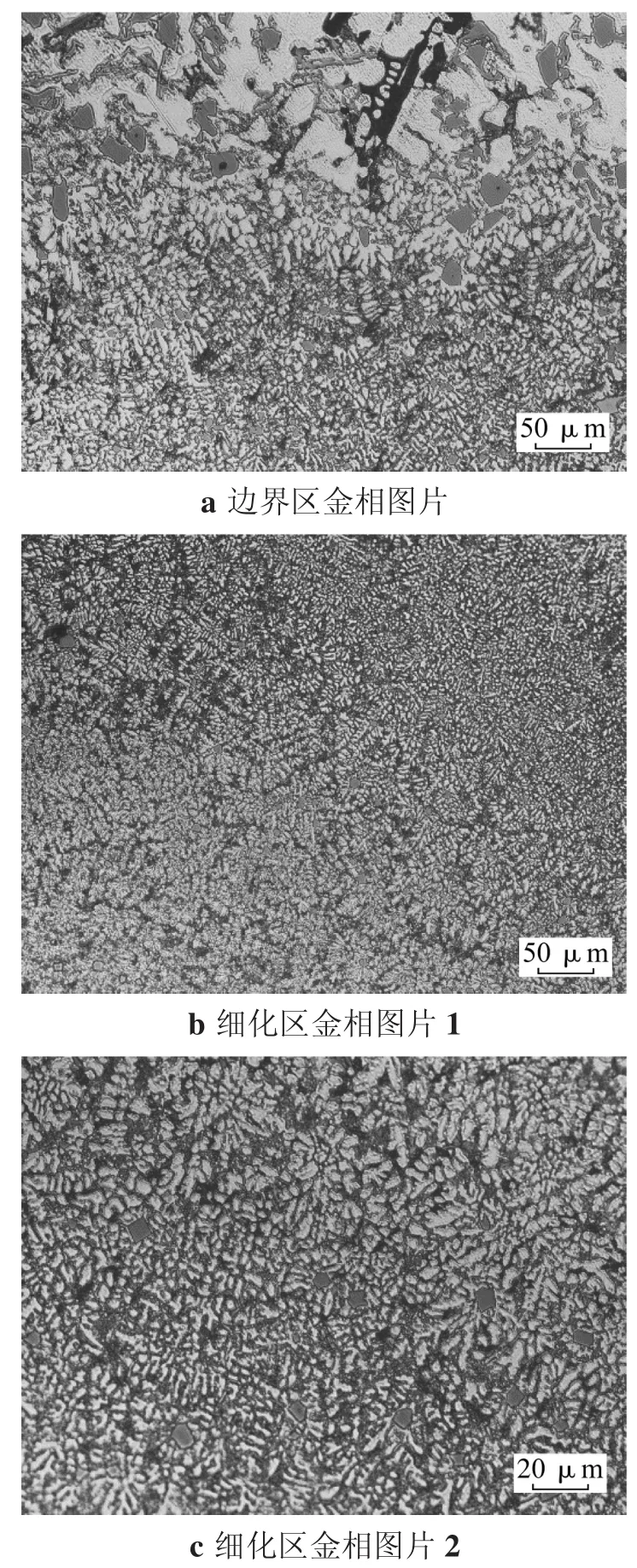

传统TIG重熔处理后的金相照片如图2所示。重熔区晶粒和基体部分晶粒对比明显(见图2a),重熔区晶粒明显细小,存在厚度约200μm的热影响区,该区域内树枝晶呈现出较为明显的方向性,且在细晶内部存在较大的初晶硅颗粒,但热影响区的晶粒仍然明显小于基体部分,不存在明显的粗晶区。图2b和图2c为重熔区不同放大比率的图片,可见晶粒明显细小且较为均匀,初晶硅颗粒以等轴晶为主,与基体相比显得更加圆滑,使得裂纹源的产生变得困难,此外晶界密度的增大也使得裂纹的扩展变得困难,有利于延长材料使用寿命。经测量,重熔区的晶粒尺寸为4.22μm,与铝硅合金基体30μm以上的初晶硅尺寸相比有数量级上的差别。此外,重熔区的初晶硅颗粒分布更加均匀,这是因为在加热过程中温度升高,较大的初晶硅颗粒融化并扩散,而在快速冷却的非平衡凝固过程中保持较高的固溶度,使得其不易产生偏聚。

图2 传统TIG重熔处理后的金相照片

试验中获得2.87mm厚的重熔区域,其维氏硬度为182.5HV。

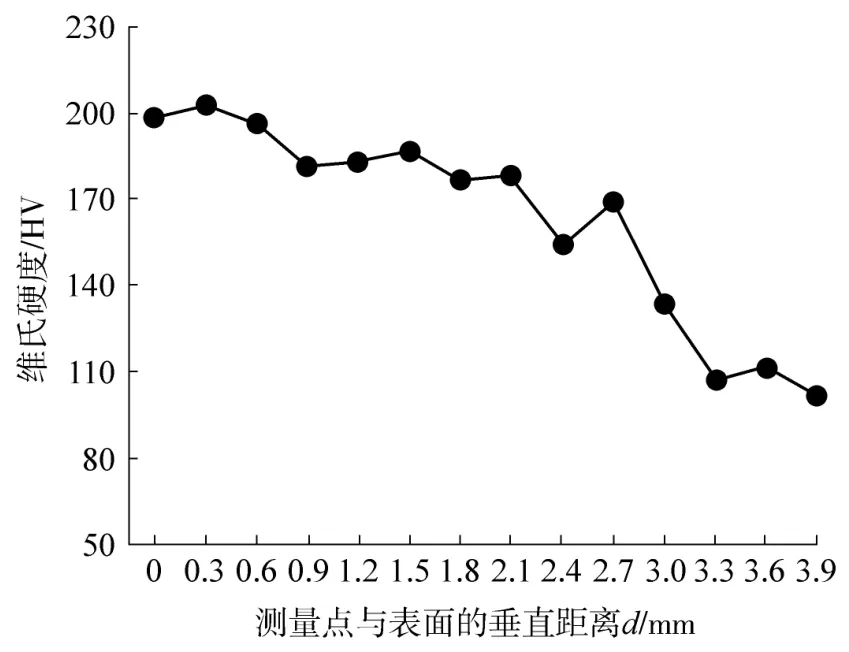

试样硬度随重熔区域深度变化的分布如图3所示。在重熔区内,硬度始终保持在一个较高水平,而离开细化区后,硬度迅速下降到基体水平,较薄的热影响区未表现出异常的低硬度,可见重熔处理后的试样重熔区即使表层因加工或者磨损导致表层细化层失效,但深处的组织依然能够保持较高的硬度以保持其使用性能。由于铝合金导热性好,氩弧处理的热输入较低,热影响区(图3中3.0mm处的点)未出现出硬度低于基体的现象,热影响区(见图2a)未出现明显的粗大晶粒,重熔层与基体的连接很平缓,使得失效不会从常规焊接过程的热影响区展开,保证了试样强度。

图3 传统TIG重熔处理硬度随深度变化趋势

2.2 VPTIG重熔处理

VPTIG过程采用高频变极性TIG重熔处理,该工艺中电弧在较高的电流频率和不同的波形作用下发生收缩,增加能量密度,并且在高频VPTIG中无需增加稳弧措施就能使电弧稳定燃烧,不产生熄弧和断弧,且收缩效应使电弧具有较好的氧化膜清理效果。本次试验将其焊接原理直接运用于表面重熔,并研究其重熔效果。

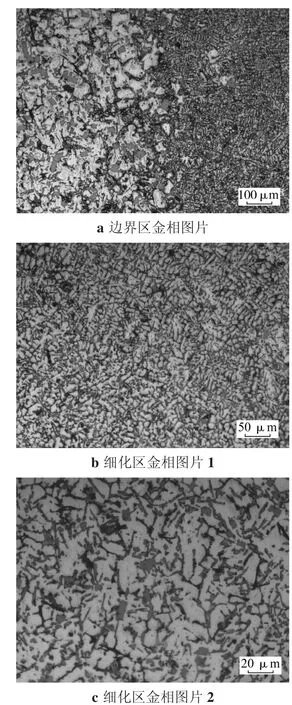

180 A电流下VPTIG试样边界区和重熔区的金相照片如图4所示,其中边界密集的深色部位为细化区。测得该试样重熔层(即细化区边界到表面距离)深度为3.84mm,重熔区维氏硬度值为150.5HV。

由图4可知,经过VPTIG方法处理后的试样较基体有明显的晶粒细化,其中初晶硅的尺寸为5.14μm,但是整体的晶粒细化程度不及传统TIG,边界处树枝状的共晶硅和金属间化合物开始增多,这是由于较大的热输入造成了热循环中峰值温度的增加以及冷却速度的下降,使得冷却结晶过程未出现太大程度的过冷。但是共晶硅与金属间化合物的形貌明显好于基体组织,因此能起到减小应力集中,降低裂纹源产生倾向的作用。

图4 VPTIG重熔处理后的金相照片

2.3 等离子重熔处理

等离子具有高的热输入和高热输入密度,有利于获得大熔深。对于汽车活塞毛坯件而言,大熔深意味着可允许较高的加工余量,且在同等条件下可以抵抗更长时间的磨损。此外,等离子设备相比氩弧设备更易实现大规模的自动化操作,且工作环境更好。等离子焊接是目前研究的重点,而等离子也是重熔处理的一种新的热源选择。

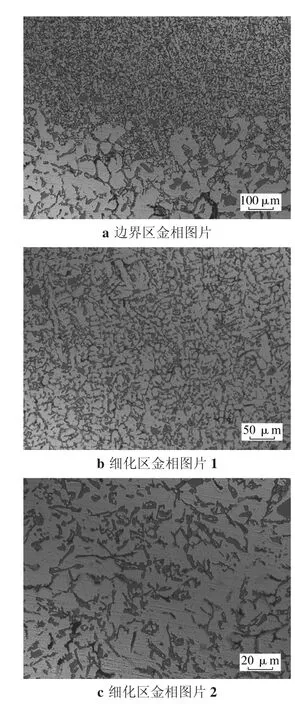

等离子重熔试样的边界、细化区、细化区高倍放大的金相图片如图5所示。此外,采用体式显微镜和维氏硬度测试仪分别测得重熔区深度为6.10mm。

由图5可知,等离子重熔后的试样存在明显的热影响区,细化区表现出侵蚀性,热影响区内部的初晶硅变大,而重熔区内靠近热影响区部分也存在一些较大的初晶硅颗粒,而在重熔区中心区域初晶硅比较细小,无明显大颗粒产生,且基本上保持等轴晶状态,经测量重熔区内部的初晶硅尺寸均值为5.15μm,较基体而言仍然非常细小。值得注意的是,等离子试样重熔区域金相图片基本上相当于基体金相图片的放大版,但边界处的共晶硅显得更加顺滑,其他金属相的偏聚明显减少,初步分析是较高的峰值温度使得部分金属间化合物溶于基体。

图5 等离子重熔处理后的金相照片

等离子试样维氏硬度值的测量结果为:细化区的平均维氏硬度值为137.1HV,区域内硬度值基本保持稳定。较薄的热影响区硬度值为110.4 HV,未出现明显的软化现象,平均硬度值没有TIG方法高的原因是等离子重熔热输入密度大,峰值温度过高,晶粒长大明显且在超高温度范围内停留时间较长,但是由于铝合金散热较快,热影响区未充分软化,所以仍然保持了较好的性能。

3 结论

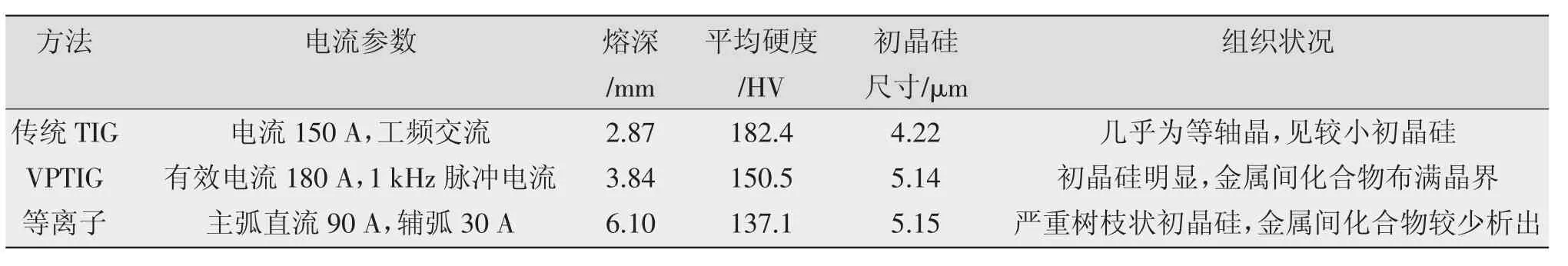

分别利用传统TIG、VPTIG以及等离子3种方法对铸造铝合金试样进行表面重熔处理,其结果如表2所示。

表2 部分不同处理方式的结果

结果表明,采用传统TIG方式利于获得较高硬度,且重熔区初晶硅及铝基体形貌良好,平均初晶硅尺寸最小;采用热输入密度最高的等离子重熔方式则有利于获得较大熔深,即使在相对较小电流下也能获得比传统TIG和VPTIG大得多的重熔层深度;采用VPTIG方式所得结果大多介于二者之间。

[1]樊晓光,赵俊平,吴永强,等.高负荷柴油发动机铝合金活塞局部强化[J].金属加工:热加工,2013(5):49-50.

[2]蔡珣,杨晓豫,陈秋龙,等.ZL109激光表面改性处理——激光表面重熔[J].上海交通大学学报,1999,33(7):804-807.

[3]Dornenburg F,Lades K,Kenningley S.New technique for increasing the high-temperature durability of aluminium pistons[J].MTZworldwide,2010,71(4):18-21.

[4]Baberg A,FreidhagerM,Mergler H,etal.AspectsofPiston Material Choice for Diesel Engines[J].MTZ worldwide,2012,73(12):26-30.

[5]Reichstein S,Weiss R,Kenningley S,et al.High-performance castaluminum pistons for highly efficientdieselengines[R].SAE Technical Paper,2007.

[6]蔡珣,杨晓豫,陈秋龙,等.铸造铝合金激光表面重熔(LSM)改性层的组织结构[J].材料工程,2000(4):6-10.

[7]潘璋,董选普,黄齐文,等.ZL104铝合金等离子表面重熔处理[J].铸造,2012,61(3):262-265.

[8]黄齐文.ZL108铝合金活塞燃烧室喉口等离子束表面重熔强化处理[A].中国汽车工程学会汽车材料分会第19届学术年会论文集[C].上海:2014:336-341.

[9]罗传红,彭卫平,郭立杰,等.2219高强铝合金搅拌摩擦焊接头组织和性能分析[J].重庆理工大学学报(自然科学版),2014(10):38-41,102.

[10]从保强,齐铂金,周兴国,等.超快变换高频变极性方波TIG 电弧行为[J].焊接学报,2009,30(6):87-90.

[11]周龙早,刘顺洪,林和明,等.铝合金氩弧表面合金化层的组织和性能研究[J].热加工工艺,2005(6):69-71.