水雾对舱内装药爆炸载荷的耗散效能试验研究

陈鹏宇, 侯海量, 刘贵兵, 朱锡, 张国栋

(1.海军工程大学 舰船工程系, 湖北 武汉 430033; 2.92941部队, 辽宁 葫芦岛 125000)

0 引言

随着反舰武器的快速发展,防护方法也趋于多元化。对爆炸冲击载荷的被动式防护作为舰船防御的最后一层防护手段,有着重要的研究价值。在舰船防护方面,导弹穿透舰船舷侧外板在舱内爆炸,是舰艇结构受到的最重要冲击载荷形式[1]。目前舰艇抗爆主要设计思想有两种:一种是泄爆;另一种是隔爆。泄爆主要是指膨胀泄压,即通过设置膨胀空舱、长走廊等结构形式,以空间距离衰减耗散爆炸产物、冲击波强度和能量,以空间容积耗散降低准静态压力,从而达到保护重要舱室结构的目的[2]。隔爆则是主要针对爆炸冲击波而言,分为两种方法:一种是增设抗爆吸能结构以衰减耗散爆炸载荷的冲击能量[3-4];另一种是在爆炸冲击波的传递途径上设置其他介质相,利用冲击波在不同介质间界面上的入射、反射等现象导致的能量转化,衰减耗散冲击波能量[5-6]。

在冲击波传播途径中喷射水雾以实现抗爆正是第2种隔爆方法的延伸,这种方法被称为水雾抑爆防护方法[7-8]。与一般的介质相隔爆方法相比,其区别在于气液两相混合介质中液滴呈雾状弥散分布,气体与液体(简称气液)两相界面更多且无明显的层状特征,冲击波的传播和耗散过程更为复杂。在舰船防雷舱室中安装水雾抑爆装置可以在遭受导弹穿甲舱内爆炸毁伤时衰减冲击波超压和较小准静态压力[9-10],进而达到减轻对舰船结构和内部仪器毁伤的效果。

炸药在相对密闭的空间内爆炸时会产生冲击波超压载荷和准静态超压载荷两种形式的破坏,这两种破坏形式有着较大区别,冲击波超压作用时间短但其幅值很大,准静态超压作用时间相对较长但其幅值较小,因而其毁伤效应区别较大[1,11]。在密闭空间装药爆炸研究中,超压和准静态超压的测试和评估有着重要价值[12]。在国内外开展与水雾抑爆相关的研究中,Jourdan等[13]从试验和数值模拟两方面研究了直径约为120 μm、250 μm、500 μm的密集液滴对冲击波马赫数在1.1~1.8的冲击波衰减作用,在冲击波马赫数为1.5时作用于500 μm水雾区的超压衰减近65%,经过250 μm水雾区时的超压衰减45%,经过120 μm水雾区则无明显的超压衰减。Schwer等[14]和Thomas[15]研究证实了在爆炸中使用喷水抑爆可以使大液滴破碎成细小雾滴,直接导致冲击波的衰减,减缓或熄灭冲击波作用后续化学反应,稀释爆炸后的气体密度,防止产生二次爆炸或者次生火灾。谢波等[16]开展了大型通道内主动式水雾抑爆方式的试验研究,发现冲击波在通过水雾区后和其后的一定距离范围内均发生不同程度的强度衰减,且冲击波衰减率在一定范围内与单位空间内水雾的密度呈正比。美国马里兰州海军实验室进行了一系列水雾抑爆的试验[17],在安装水雾喷射装置的防雷舱室中,进行梯恩梯(TNT)当量分别为0.9 kg、2.2 kg和3.2 kg工况下有无水雾的对比试验,结论表明初始冲击波超压峰值、冲量和准静态压力在水雾作用下均发生衰减效应;准静态压力在TNT当量分别为0.9 kg、2.2 kg和3.2 kg时分别减少40%、47%和40%;初始超压和准静态压力都出现延迟现象,这些试验表明水雾的使用对减小高爆冲击波超压具有显著效果。Philippe等[18]通过试验测量空爆、水墙和固定墙壁等工况,结果表明水墙对爆源的衰减效果明显,衰减效果和水量与药量的比重、爆源和水墙的距离以及和水墙厚度都有关系,试验测量到的超压衰减率为20%~80%,冲量衰减率约为20%. 此外,Willauer等[19]开展了水雾抑制舱内爆炸超压和准静态压力试验研究,分别采集预喷射水雾舱室和无水雾舱室爆后超压及准静态压力数据,舱室尺寸为6.1 m×6.1 m×4.9 m,控制水雾密度为70 g/m3,液滴索特尔平均直径为54 μm(索特尔平均直径是指液雾内部所有雾滴体积与总表面积的比值[20]),爆源采用50 lb(约22.7 kg)TNT和相同当量的Destex炸药,TNT试验中测量到冲量、冲击波超压和准静态压力衰减率分别为40%、36%和35%,Destex炸药试验中的数据分别为43%、25%和33%. Holborn等[21]对核废料舱内氢燃爆的水雾抑爆作用建立了分型模型。Ren等[22]和Cao等[23]分别对水雾抑爆在甲烷燃爆速度的抑制效果和盐水雾的抑爆效果进行了分析和研究。由此可见,水雾对舱内爆炸载荷毁伤能力的抑制机理和效果有着继续开展深入研究的价值和意义。

为了探讨水雾对舰船舱内爆炸载荷的衰减作用,本文利用模拟舱内爆炸的试验对比分析有水雾和无水雾工况,研究水雾对冲击波峰值的衰减作用和对准静态压力的削弱作用。

1 试验设计

水雾抑爆的舱内爆炸试验在开口的小舱室内进行,用以模拟导弹半穿甲舱内爆炸, 模型内部体积为990 mm×224 mm×464 mm,约为某型舰厚壁舱室结构的1/10缩比模型,忽略内部薄壁结构。模型壁厚为8 mm,没有完全按照缩比比例是因为此试验仅为研究舱内冲击波载荷特性而忽略了结构在爆炸载荷作用下的响应,避免爆炸作用下模型发生变形,所以设计壁厚大于缩比壁厚。顶部开口直径为80 mm,舱室模型如图1所示,用以模拟导弹穿甲后的舷侧开口。爆源采用TNT装药,试验药量分别为13.5 g和27.5 g,爆源由雷管引爆,悬挂固定于舱室中心位置,实物模型和安装方式如图2所示。喷雾设备分别安装在舱室两侧,每侧3个喷头,喷头安装方法和喷雾效果如图3所示。试验采用空爆试验和喷雾试验对比,喷雾试验时先预喷水雾10 s后再进行爆源引爆。

2 舱内爆炸仿真传播过程

以27.5 g TNT在模型舱内爆炸的数值仿真为例,描述冲击波在舱内的传播规律;数值计算使用通用商业有限元仿真软件LS-DYNA建立了试验的等比例模型,并采用流体与固体耦合算法模拟爆炸冲击波与结构模型的相互作用(关键字CONSTRAINED_LAGRANGE_IN_SOLID),流体欧拉网格控制在10 mm×10 mm×10 mm,结构网格控制在14 mm×14 mm×14 mm,其计算结果如图4所示。由图4可见,发生爆炸瞬间迅速形成高能气团并迅速扩展,扩展趋势为柱形药沿环向呈圆状扩展,沿径向则由于聚能现象扩展速度更快。由于舱内3个维度距离有限且各不相同,冲击波首先触碰到间距最小的宽向壁面并产生反射波,随后撞击上下面发生反射,此时反射波与长度方向正在扩展的入射波发生叠加、生成强度更高的马赫波,到达角隅位置的初始冲击波正是长度方向的入射波和另外两个方向的反射波叠加形成的马赫波作用。如图4(b)~图4(d)所示为二维平面内入射波和反射波叠加的压力图。

根据冲击波的传播规律,舱内爆炸时冲击波总是向开阔空间方向传播,因此图4给出了模型内部结构尺寸最大的二维平面,以展示内部压力变化过程。从图4中明显可见冲击波传播的阶段性过程:图4(a)~图4(c)为爆炸后冲击波的扩展阶段,在波阵面位置由于形成叠加的马赫波而呈现出更高的压强,而中间位置的高压气团逐渐扩散,内部压强也迅速降低,甚至会出现负压状态。三向叠加马赫波达到角隅位置,再次发生复杂反射效应,此时产生角隅位置最大峰值。冲击波抵达两侧壁面反射叠加,并由角隅位置向两侧中心位置扩展,两侧中心处迅速生成新的高压区域并逐渐向区域中心扩展,随着扩展区域增大,压强随之减小,如图4(d)~图4(h)所示。两侧反射冲击波在区域中轴位置接触,压强逐渐增大,在上下边中点处扩展开来,如图4(i)~图4(o)所示。冲击波继续向中间汇聚,压缩到一定程度后继而向两侧扩展,并在接触壁面的位置形成新的高压区域,如图4(o)、图4(p)所示,此阶段近似为舱内准静态压强阶段。综上所述可知,冲击波在舱内的发展趋势为膨胀—压缩—再膨胀—再压缩的反复过程,冲击波压缩和膨胀的位置为舱内两侧角隅和壁面处以及舱内中心位置,膨胀和压缩必然是相继间隔式的发生,且随着发生次数的增大,冲击波压强逐渐减小并趋于准静态压力。

如图5所示为27.5 g TNT药量下仿真计算输出的测点1和测点2压力曲线。测点1在模型半侧的中心位置,测点2在模型角隅位置,如图1和图6所示。

在爆源爆炸扩展到测点时为测点的初始高压,仿真计算中测点1在0.06 ms时刻达到最大峰值为1.59 MPa,之后在爆炸冲击波膨胀扩散到两端后再多次反射作用于测点1,因此后续观测到多次较弱的后续冲击波作用,其中在1.32 ms时刻达到0.82 MPa. 测点2由于角隅汇聚叠加现象在0.508 ms时刻出现3.01 MPa的峰值,同样由于冲击波的扩散反射作用,测点2也出现了多次后续冲击波作用,在1.1 ms时刻冲击波再次反射汇聚作用于角隅位置,其超压峰值约为0.88 MPa,在2.53 ms时刻测点2冲击波的峰值超压为0.77 MPa. 在此时刻后,模型内部到达相对稳定状态,准静态超压约为0.25 MPa.

3 试验结果及分析

试验中测点与爆源在模型中的相对关系如图1和图6所示,其中爆源在模型中心位置悬挂固定,测点在结构角隅位置,采用壁压式压电压力传感器采集信号。冲击波在角隅位置会发生汇聚效应,产生更为复杂的载荷特性,为了研究角隅位置载荷特点和舱内准静态压力在水雾环境中的衰减情况,此处测点1位置为舱内半侧中心点,测点2选取角隅位置测量冲击波压力。

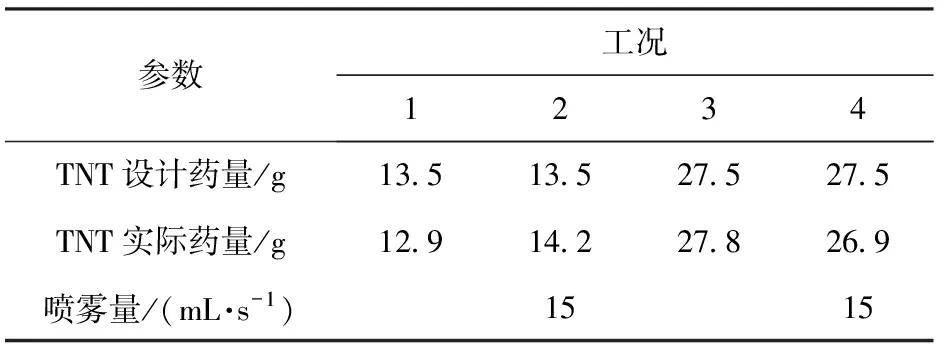

试验工况设置如表1所示,试验装药由柱状药块切割得到,由于药柱的切割误差和损耗,实际药量与设计工况略有区别。

表1 舱内爆炸试验工况

工况1和工况2中角隅压力测点2的压力与时间曲线分别如图7和图8所示。图7中初始冲击波及角隅汇聚的峰值压力在0.56 ms时刻达到1.87 MPa最大峰值,随后在2.06 ms时刻出现1.29 MPa峰值,分析其原因为舱室内部反射多次汇聚作用于角隅位置,在3.5~5.0 ms时刻出现较为稳定的准静态压力。

由图8可知,角隅位置的初始冲击波在0.58 ms时刻达到最大峰值,超压为1.28 MPa,在随后压力曲线中明显观察到后续的波峰没有明显凸起,压力曲线起伏平缓,在1.58 ms和3.12 ms时刻有较为平缓的起伏波峰,随后其角隅的超压值逐渐趋于0.

比较工况1和工况2在测点2的试验测量结果可知,工况1明显观察到冲击波反射汇聚的二次作用,初始冲击波作用时间段过后其压力曲线依然出现振荡波峰,工况2的初始汇聚冲击波最大峰值较工况1从1.87 MPa削弱到1.28 MPa,且初始冲击波过后没有观察到较强的二次反射冲击波作用,压力曲线较为平缓。分析工况1和工况2结果产生差异的原因,在工况2舱室内弥散水雾耗散作用下,舱内冲击波的压力衰减比工况1没有水雾时要快,同时由于试验工况采用的TNT装药量相对较小,初始冲击波压力很快衰减至大气压附近,即如图8后半段曲线所示。

工况3和工况4下角隅压力测点2的压力与时间曲线分别如图9和图10所示。在图7和图9中,工况1和工况3还与数值仿真计算输出的测点2压力数据进行了对比。由于有限元网格特征尺寸的限制,仿真计算的冲击波峰值在初始时刻衰减较快,测点2的仿真计算初始峰值与试验结果相比较小,但因为初始冲击波峰值附近的脉宽很小,对冲击波超压比冲量的影响不大,所以可以认为仿真计算中出现的削峰现象对仿真计算结果整体的准确性影响可以忽略,仿真计算结果与试验吻合较好,验证了第2节中基于仿真计算的冲击波传播过程分析。

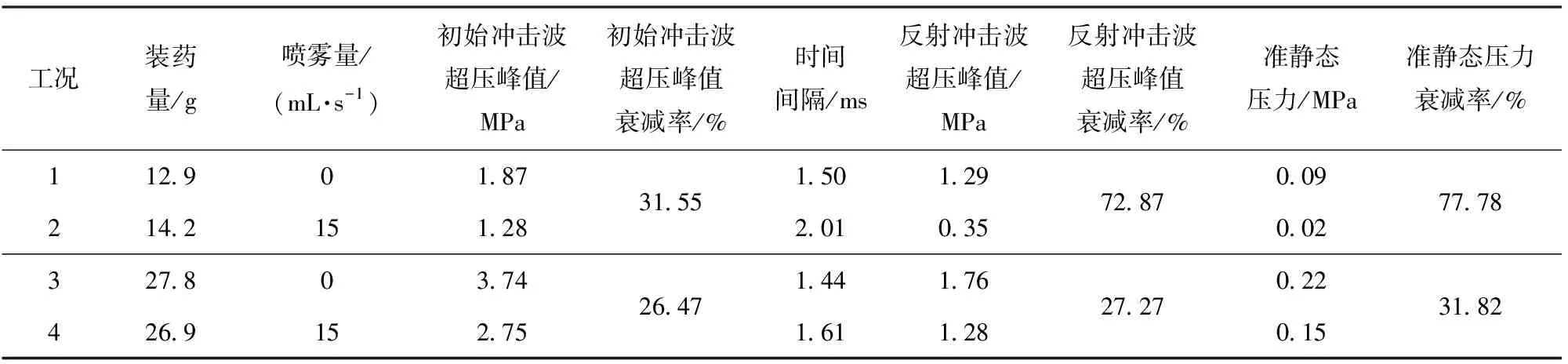

相比于工况1和工况2,由于装药量的增加,初始冲击波、反射冲击波和准静态压力均有所增加,其结果如表2所示,表2中衰减率都是在药量相同的工况中进行比较计算得出的。

表2 试验数据及衰减效果

由表2中峰值的衰减数据不难发现,水雾对冲击波峰值和准静态压力的衰减都有一定程度的作用。由表2中数据可知,随着药量增加,初始冲击波超压峰值的衰减率从31.55%降低到26.47%,反射冲击波超压峰值衰减率从72.87%降低到27.27%,准静态压力衰减率从77.78%降低到31.82%. 从中可推测出,在喷雾量相同工况下,装药量越大,喷雾对冲击波和准静态压力的衰减效果越差。分析其原因,相同喷雾量得到的是相同液滴浓度和液滴直径,由于具有相对一样的分布特点,其单位体积的弥散水雾能吸收耗散的能量应有一个上限阈值,因此随着药量增加,爆炸冲击波能量的总能量增加,弥散水雾的吸能阈值在爆炸能量中所占的比例不断下降,导致其相对吸能效果不断降低。

关于水雾对冲击波的衰减作用,从能量和动力学的角度分析都有着充分的理论依据:1)从能量角度来看,冲击波在传播过程中,气动力推动液滴加速,液滴逐渐发生变形、破碎和抛散,此过程中冲击波能量会有一部分转化为液滴动能,因此冲击波强度和能量会发生衰减。液滴尺寸越小,则其更易被气动力加速,故能量转化的效率更高,其冲击波衰减率更大。2)从动力学角度来看,弥散的小液滴和空气形成了气液两相混合介质,液滴与空气接触面形成两种介质的传递界面,冲击波在到达每一个界面时必然会发生透射、反射、绕射、衍射等现象,在界面传递过程中必然发生能力形式的转化。

4 结论

本文进行了水雾抑爆的舱内爆炸试验研究,对比分析了13.5 g和27.5 g TNT舱内爆炸有水雾和无水雾工况下典型位置的峰值超压和准静态超压,得到水雾抑制舱内爆炸载荷的规律。得到以下结论:

1)舱内爆炸冲击波的传播过程具有一定规律性,冲击波始终向空间开阔的方向扩展,并且在舱壁端面和舱室内反射波相遇处多次发生压缩和膨胀过程,随着传播路径和反射次数的增加,峰值压力发生自然衰减,趋向于达到准静态压力状态。

2)在13.5 g和27.5 g TNT装药的水雾抑爆舱内爆炸试验中,水雾的存在对舱内爆炸载荷的超压峰值衰减和准静态压力的削弱有着明显效果。

3)在文中所设试验工况下,喷雾液滴分布特性相同,随着装药量增加,其水雾对冲击波和准静态压力的衰减效果不断降低,其中27.5 g TNT工况角隅位置的初始冲击波超压峰值衰减率为26.47%,反射冲击波超压峰值衰减率达到27.27%,准静态压力衰减率达到31.82%.

参考文献(References)

[1] 侯海量,朱锡,梅志远.舱内爆炸载荷及舱室板架结构的失效模式分析[J],爆炸与冲击,2007,27(2):151-158.

HOU Hai-liang, ZHU Xi, MEI Zhi-yuan. Study on the blast load and failure mode of ship structure subject to internal explosion [J]. Explosion and Shock Waves, 2007, 27(2):151-158.(in Chinese)

[2] 朱锡,张振华,刘润泉,等. 水面舰艇舷侧防雷舱结构模型抗爆试验研究[J]. 爆炸与冲击,2004,24(2): 133-139.

ZHU Xi, ZHANG Zhen-hua, LIU Run-quan, et al. Experimental study on the explosion resistance on cabin near shipboard of surface warship subjected to underwater contact explosion[J].Explosion and Shock Waves,2004,24(2):133-139.(in Chinese)

[3] Radford D D, McShane G J, Deshpande V S, et al. The response of clamped sandwich plates with metallic foam cores to simulated blast loading[J].International Journal of Solids and Structures,2006,43(7):2243-2259.

[4] Fleck N A, Deshpande V S. The resistance of clamped sandwich beams to shock loading [J]. Journal of Applied Mechanics, 2004, 71(3): 386-401.

[5] 樊自建,沈兆武,马宏昊,等. 空气隔层对水中冲击波衰减效果的实验研究[J].中国科学技术大学学报,2007,37(10):1306-1311.

FAN Zi-jian, SHEN Zhao-wu, MA Hong-hao, et al. Experimental study on attenuation of underwater shock wave with air interlayer[J].Journal of University of Science and Technology of China,2007,37(10):1306-1311.(in Chinese)

[6] 姚熊亮,杨文山,初文华,等. 水中空气隔层衰减冲击波性能研究[J]. 高压物理学报,2011,25(2):165-172.

YAO Xiong-liang,YANG Wen-shan, CHU Wen-hua, et al. Research on performance of the underwater air buffer weakening shock wave[J]. Chinese Journal of High Pressure Physics,2011, 25(2): 165-172.(in Chinese)

[7] Schwer D,Kailasanath K.Blast mitigation by water mist: (3) mitigation of confined and unconfined blasts, NRL/MR/6410-06-8976 [R].Washington,DC, US:Navy Research Laboratory,2006.

[8] Thomas G O.On the conditions required for explosion mitigation by water sprays[J].Environment Protection,2000,78:339-354.

[9] Keenan W A, Wager P C. Mitigation of confined explosion effects by placing water in proximity of explosives[R].Anaheim,CA, US:Naval Civil Engineering Laboratory,1992:311-339.

[10] Wingerden K V.Mitigation of gas explosions using water deluge[J].Process Safety Progress,2000, 19(3):173-178.

[11] Fischer S T,Kessler A.Characterization of explosion with enhanced blast output in detonation chamber and free field experiments[C]∥40th International Annual Conference of ICT.Karlsruhe,Germany:ICT,2009.

[12] David T P E.Internal blast test to support the tomahawk and APET programs[C]∥Insensitive Munitions & Energetic Materials Technology Symposium.San Diego, CA, US:NDIA,1996.

[13] Jourdan G,Biamino L,Mariani C.Attenuation of a shock wave passing through a cloud of water droplets[J].Shock Waves,2010,20(4):285-296.

[14] Douglas S,Kailasanath K.Blast mitigation by water mist: (2) shock wave mitigation using glass particles and water droplets in shock tubes, NRL/MR/6410-03-8658 [R].Washington,DC, US:Navy Research Laboratory,2003.

[15] Thomas G O.On the conditions required for explosion mitigation by water sprays[J].Transactions of the Institution of Chemical Engineers: Part B Process Safety and Environmental Protection,2000,78(5):339-354.

[16] 谢波,范宝春,夏自柱,等.大型通道中主动式水雾抑爆现象的实验研究[J].爆炸与冲击,2003,23(2):151-156.

XIE Bo, FAN Bao-chun, XIA Zi-zhu, et al. Experimental study of explosion suppression by active water sprays in large-scale duct[J].Explosion and Shock Wave,2003,23(2):151-156.(in Chinese)

[17] Bailey J L,Farley J P,Williams F W,et al.Blast mitigation using water mist, NRL/MR/6180-06-8933 [R].Arlington, TX, US:Navy Research Laboratory,2006.

[18] Philippe C,Franck P.Blast wave mitigation by water, OMB No. 0704-0188[R].France:Group SNPE,1998.

[19] Willauer H D,Ananth R,Farley J P.Mitigation of TNT and Destex explosion effects using water mist[J].Journal of Hazardous Materials,2009, 165(1):1068-1073.

[20] Lefebvre A H.Atomization and sprays[M].Philadelphia:Hemisphere Publishing Corporation,1988:122-125.

[21] Holborn P G,Battersby P N,Ingram J M,et al.Modelling the mitigation of a hydrogen deflagration in a nuclear waste silo ullage with water fog [J].Process Safety and Environmental Protection,2013,91(6):476-482.

[22] Ren J J,Zhang P P,Zhou Y H, et al.The suppression effect of ultrafine water mist on methane/air explosion in the closed vessel[C]∥the 25th International Colloquium on the Dynamics of Explosions and Reactive Systems.Leeds,UK:University of Leeds , 2015.

[23] Cao X Y,Ren J J,Zhou Y H,et al.Suppression of methane/air explosion by ultrafine water mist containing sodium chloride additive[J].Journal of Hazardous Material,2015,285:311-318.