基于夹紧性能迭代分析的夹紧力与夹紧点一体化离散设计方法

王华敏, 秦国华, 林锋, 左敦稳, 唐家慧

(1.南京航空航天大学 机电学院, 江苏 南京 210016; 2.南昌航空大学 航空制造工程学院, 江西 南昌 330063)

0 引言

加工过程中产生的切削力等外加载荷,是破坏工件位置和引发生产事故的元凶。为此,势必需要提供可靠的夹紧力,以维持工件始终处于稳定状态下,从而确保工件的加工精度。因此,夹紧力的合理规划是夹具设计中一项至关重要的环节和任务[1]。

工件装夹通常采用多重装夹方案,它是定位元件布局方案和多个夹紧元件共同作用的结果[2],目前主要采用两种模型[3]进行夹紧力的分析与规划。一种模型是在夹紧力大小给定情况下,对柔性工件进行装夹布局优化。Wan等[4]提出了定位点的位置优化,以保证薄板件在主要定位表面的法向变形最小。Cheng等[5]为了获得薄壁件的最小变形,提出了“n-2-1”定位布局中最佳n值的求解方法。Padmanaban等[6]依据零件变形最小原则,建立了夹紧点的位置优化方法。Liu等[7]建立了支撑元件数目和位置的迭代优化方法,以使加工变形不超出加工精度的规定范围。Qin等[8]综合考虑了夹紧力的大小、作用点及其作用顺序对工件变形的影响,建立了以最小变形为目标的夹紧顺序优选方法。上述研究几乎在夹紧力大小给定的条件下,通过优化定位点位置、数目、夹紧点位置、甚至夹紧顺序,以使工件变形达到最小的目的。

另一种模型则视工件为刚体。Trappey等[9]建立了以最小接触力为目标的夹紧力优化模型,提出了夹紧力优化模型的有约束非线性规划求解方法。秦国华等[3]依据稳定量度最大原则建立了装夹布局的优化模型及其遗传算法求解技术。Li等[10]提出了以最小总余能和最小位置误差为目标的夹紧点优化模型,依据位置误差尽量小的原则,将最小位置误差的目标转化为不大于任意小值这一约束条件,建立了夹紧点多目标优化模型的求解方法。但是,无论是有约束非线性规划还是遗传算法,求解过程均受到初始值的影响而陷入局部最优解。

本文综合考虑力封闭和力可行两种夹紧性能,通过建立工件装夹模型,利用线性规划技术提出力封闭与力可行的分析方法。在构建“1-夹紧力”规划算法的基础上,通过将多重夹紧力表示为极径和极角,进一步提出“n-夹紧力”的规划方法。

1 装夹布局的夹紧性能

装夹布局的夹紧性能包括力封闭和力可行两个方面。力封闭是指工件在装夹过程中满足平衡条件的可能性,力可行表示装夹过程中所施加的夹紧力使得工件满足平衡条件的能力。

1.1 装夹模型

工件的装夹布局由m个定位元件和n个夹紧元件组成。若不考虑工件与装夹元件之间的摩擦,则工件在切削过程中将受到工件重力Fg、夹紧力Fm+j(1≤j≤n)、切削力Fc、切削扭矩Mc、支撑反力Fi(1≤i≤m)的作用,如图1所示。

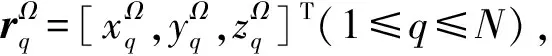

假定在全局坐标系OXYZ中,若记ri= [xi,yi,zi]T为第i个装夹元件的位置,rg= [xg,yg,zg]T、rc=[xc,yc,z]T分别为工件重心和切削力作用位置,ni= [nix,niy,niz]T(1≤i≤m+n)为工件在ri处的内法向量,那么工件的静力平衡方程为

GlFl+GclFcl+Wc+Wg=0,

(1)

为了便于工件的实际装夹操作,设计时一般考虑通过夹紧元件压向工件表面的方式提供夹紧力,从而使得定位元件处的支撑反力也是指向工件的,因此力的方向约束条件如下:

xi≥0, 1≤i≤m+n.

(2)

综合(1)式和(2)式可知,工件的装夹模型应为

GlFl+GclFcl+Wc+Wg=0, s.t.Fl≥0,Fcl≥0.

(3)

1.2 性能分析

在相应位置(即夹紧点)ri(m+1 ≤i≤m+n)给工件提供夹紧力Fcl时,若(3)式有解,则工件在装夹过程中处于平衡状态,表明装夹布局具有夹紧性能;若(3)式无解,则工件处于失稳状态,表明装夹布局不具有夹紧性能。由于(3)式可进一步整理成如下表达式:

AX=B,

s.t.X≥0,

(4)

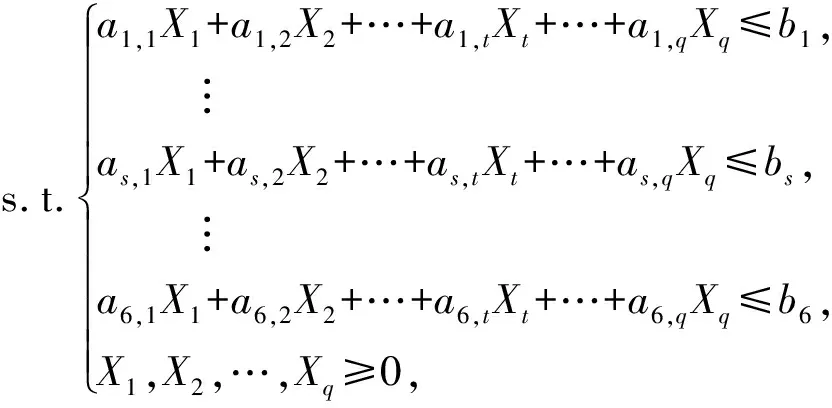

假定q为矩阵A的列数,as,t(1≤s≤6, 1≤t≤q)为A中第s行、第t列的元素,Xt(1≤t≤q)为X中的第t个元素,bs(1≤s≤6)为B中的第s个元素,则通过求解下列线性规划问题可判断(4)式是否有解,即

(5)

maxΣ=b

(6)

时,方程(4)式有解。

因此,根据夹紧力、夹紧点和切削力、切削扭矩的已知状态,可将夹紧性能分为力封闭和力可行两类。

Icl=0

(7)

时,工件装夹过程中可施加夹紧力。

另一类是,给定装夹元件的位置ri(1≤i≤m+n)和方向ni(1≤i≤m+n)、切削力Fc和切削扭矩Mc以及夹紧力Fcl,确定(3)式解的存在性。此时A=Gl为定位元件的方位矩阵,X=Fl为未知的支撑反力向量,B=-GclFcl-(Wc+Wg)为已知的外力旋量,并称此类的夹紧性能指标为力可行指标,记为If=I,则当且仅当力可行指标为

If=0

(8)

时,所施加的夹紧力Fcl能够保证工件在加工过程中保持平衡。

2 “1-夹紧力”规划算法

假定在夹紧表面Ω上只有1个夹紧力Xm+1(记其大小为Xm+1=f,相应的夹紧点为rm+1= [xm+1,ym+1,zm+1]T),则可按照f的状态构建其搜索方法。

2.1 已知夹紧力大小的求解算法

对于施加在夹紧表面Ω的夹紧力,若其大小Xm+1已知,此时要求解的是该夹紧力的作用点rm+1,求解过程可按照如下所述的方法进行:

(9)

依据(9)式描述的“1-夹紧力”作用区域规划算法,就是从第1个节点遍历至第N个节点,逐一地分析夹紧力的可行性,通过连接所有具有可行性的节点,即可形成该夹紧力的可行夹紧区域。

2.2 未知夹紧力大小的求解算法

对于在给定的夹紧点rm+1=[xm+1,ym+1,zm+1]T处,施加1个大小为f的夹紧力,则根据(3)式可知:

GlFl+Gclf+Wc+Wg=0,

(10)

求解夹紧点rm+1处夹紧力f的详细过程如下:

(11)

式中:方向变化标识为δn=λn-λn-1.

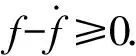

步骤6确定最小端点值的最终近似值。这里,(11)式称为给定夹紧点处单个夹紧力的变向迭代公式。此时,当且仅当

ζ|δn|s≤ε,

(12)

步骤8判断终止条件。如果当前的节点为最后一个节点,则计算过程结束,否则计算下1个节点处的夹紧力。

3 “n-夹紧力”规划算法

在实际应用中,多数采用2个或3个等多重夹紧力进行装夹,通过多重迭代法和极坐标描述法,可将“n-夹紧力”规划转变为“1-夹紧力”规划问题。

3.1 算法描述

一方面,在具有多个夹紧力的装夹布局中,若给定其大小的值,仅确定各个夹紧力作用区域,则其作用区域描述如下:

(13)

式中:Ωk为第k个夹紧力所在的夹紧表面;Nk为夹紧表面Ωk的最大节点号。

结合2.1节的“1-夹紧力”规划算法,(13)式的求解流程如图2所示。

另一方面,若装夹布局中未给定夹紧力的大小,则可采用极坐标的形式描述n个夹紧力大小,即以1个夹紧力极径f和n-1个极角Θj(1≤j≤n-1)为变量进行描述,描述过程说明如下:

当装夹布局中有大小分别为Xm+1、Xm+2的2个夹紧力,并分别作用在rm+1=[xm+1,ym+1,zm+1]T、rm+2=[xm+2,ym+2,zm+2]T处时,若假定其方向为nm+1、nm+2,则由(3)式可得

GlFl+GclX+Wc+Wg=0,

(14)

为了计算方便,将直角坐标系中的2个夹紧力大小Xm+1、Xm+2转换为极坐标系中的表示形式:

(15)

同理,若装夹布局中有3个夹紧力,其大小分别为Xm+1、Xm+2、Xm+3,各自方向为nm+1、nm+2、nm+3,则这3个夹紧力可用2个夹紧力极角Θ1、Θ2和1个夹紧力极径f描述,即

(16)

以此类推,可知当装夹布局中存在n个夹紧力时,可用n-1个夹紧力极角Θ1、Θ2、…、Θn-1和1个夹紧力极径f描述,具体形式描述如下:

(17)

(17)式可利用数学归纳法进行证明,这里忽略。若将(17)式代入(1)式,通过整理得

GlFl+Gclf+Wc+Wg=0,

(18)

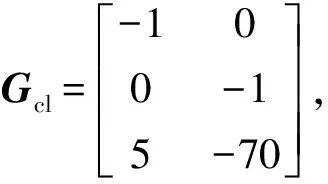

式中:Gcl=

比较(18)式和(10)式可知,通过将多个夹紧力的描述转换为1个夹紧力极径和多个夹紧力极角的描述形式,将极角离散为微角后,调用“1-夹紧力”规划算法即可获得多个夹紧力。

3.2 应用与分析

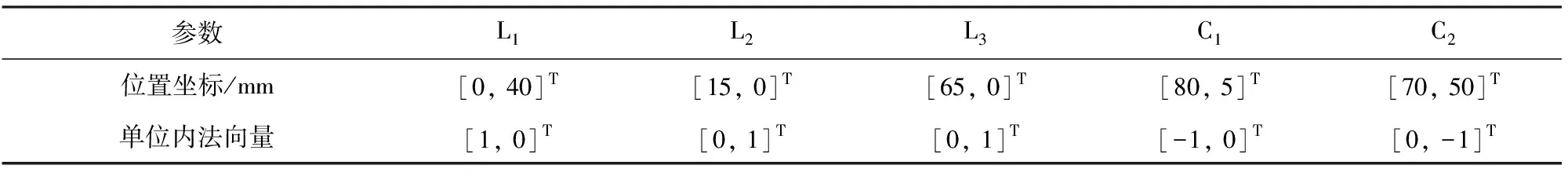

尺寸为80 mm×50 mm的工件,其自身重力为Fg=200 N. 在位置rc=[10 mm, 50 mm]T处进行钻孔,钻削力为Fc=1 001.249 N. 工件由定位元件L1、L2、L3确定其相对于刀具的位置,由夹紧元件C1、C2提供夹紧力以抵抗切削力,如图3所示,各装夹元件的位置与单位内法向量如表1所示,则确定极径f的过程详细如下:

表1 定位夹紧元件的位置与方向

步骤2离散化极角为微角。由(15)式可知,夹紧力f1=fsinΘ和f2=fcosΘ(其中f≥0,0≤Θ≤90°)。根据(19)式得Gcl=[-sinΘ, -cosΘ, 5sinΘ-70cosΘ]T,将极角Θ从0°到90°按照步长sθ=1°离散为91个微角θ.

步骤3判断第1个微角下极径的存在性。从微角θ= 0°开始,此时Gcl= [-sinθ, -cosθ, 5sinθ-70cosθ]T,由(6)式计算得Iclo=0,转入步骤4,否则转入步骤5.

步骤4计算第1个微角下极径的大小。由于在θ= 0°时极径具有封闭性,故计算当前微角θ下的f值,有49.991 1≤f≤1 698.024 8.

步骤5判断下1个微角下极径的存在性。此时当前微角θ= 1°,判断当前微角θ下极径的力封闭性。若封闭,则转入步骤6,否则转入步骤7.

步骤6计算下1个微角下的极径大小,并计算当前微角θ下的f值。假定迭代过程至微角θ=60°,由于此时力封闭性指标Iclo=0,f存在可行解,f值计算过程如表2所示。

表2 微角θ=60°时夹紧力的确定

步骤7判断迭代终止条件。若微角至θ<90°,则转入步骤5。当微角至θ=90°时,f(f为微角θ由0°至90°的所有解的并集)的整个计算过程结束。

通过微角θ由0°至90°的f区间左、右端点值可以拟合出区域的边界函数为

(19)

由此可见,f取值范围的顶点分别为:A(49.991 1, 0)、B(1 698.024 8, 0)以及C(50.489 5, 11 546.374 7),如图4所示。

为了验证“n-夹紧力”迭代设计方法的有效性,下面直接利用解析法求解图3中装夹方案的夹紧力f1和f2. 若记R1、R2、R3分别为定位元件L1、L2、L3的支撑反力,则工件的静力平衡方程可表示为

(20)

将各力大小及其作用点数据代入(20)式,整理后可得

(21)

支撑反力R1、R2和R3不能小于0,否则工件将脱离定位元件,因此有:

(22)

由此可见,夹紧力区域端点的分别为A(50,0)、B(1 700, 0)和C(50, 11 550)。

由表3可知,夹紧力大小的计算误差最大为0.979 0%,最小为0.017 8%. 夹紧力区间端点的精度取决于阈值ε∶ε越小,精度越高,但计算效率偏低;ε越大,则计算效率高,但精度偏低。

4 结论

本文在建立工件装夹模型的基础上,以夹紧力的未知与已知状态为依据,利用线性规划技术分别提出了力封闭和力可行分析方法。 主要贡献及所得结论如下:

1)将夹紧表面网格化为候选夹紧点,通过各点处已知夹紧力的力可行迭代分析,提出了夹紧区域的规划方法。在每个具有力封闭的候选夹紧点处,依据相邻2个夹紧力的力可行性确定下1个夹紧力,以步长不大于阈值为终止条件建立“1-夹紧力”一体化规划算法。

2)将多重夹紧力表示为极径和极角的函数,在离散极角为微角的基础上,将“n-夹紧力”规划问题转化为“1-夹紧力”规划问题。利用“n-夹紧力”规划算法所获得的二重装夹方案,与力学解析法具有高度的一致性。

3)“n-夹紧力”规划算法的本质,就是通过夹紧表面和夹紧力的离散化思想,使得连续型多重装夹规划问题转化为离散型夹紧性能分析问题。由于夹紧性能分析仅涉及离散点处的位置和法向量,故本文方法适合于任意形状的工件。更为重要的是,该方法易于编程实现,为实用的计算机辅助夹具设计系统研发提供了理论基础。

参考文献(References)

[1] Qin G H, Ye H C, Rong Y M. A unified point-by-point planning algorithm of machining fixture layout for complex workpiece [J]. International Journal of Production Research, 2014, 52(5): 1351-1362.

[2] Cioata V G. Determining the machining error due to workpiece- fixture system deformation using the finite element method [C]∥Proceedings of the 19th International DAAAM Symposium on Intelligent Manufacturing and Automation: Focus on Next Generation of Intelligent Systems and Solutions. Trnava, Slovakia: Danube Adria Association for Automation and Manufacturing, 2008: 253-254.

[3] 秦国华, 王子琨, 吴竹溪, 等. 基于表面网格离散化与遗传算法的复杂工件装夹布局规划方法 [J]. 机械工程学报, 2016, 52(13): 195-203.

QIN Guo-hua. WANG Zi-kun, WU Zhu-xi, et al. A planning method of fixture layout for complex workpieces based on surface discretization and genetic algorithm [J]. Journal of Mechanical Engineering, 2016, 52(13): 195-203.

[4] Wan X J, Hua L, Wang X F, et al. An error control approach to tool path adjustment conforming to the deformation of thin-walled workpiece [J]. International Journal of Machine Tools and Manufacture, 2011, 51(3): 221-229.

[5] Cheng H, Li Y, Zhang K F, et al. Efficient method of positioning error analysis for aeronautical thin-walled structures multi-state riveting[J]. International Journal of Advanced Manufacturing Technology, 2011, 55(1): 217-233.

[6] Padmanaban K P, Arulshri K P, Prabhakaran G. Machining fixture layout design using ant colony algorithm based continuous optimization method [J]. International Journal of Advanced Manufacturing Technology, 2009, 45(9/10): 922-934.

[7] Liu S G, Zheng L, Zhang Z H, et al. Optimization of the number and positions of fixture locators in the peripheral milling of a low-rigidity workpiece [J]. International Journal of Advanced Manufacturing Technology, 2007, 33(7/8): 668-676.

[8] Qin G H, Zhang W H. Analysis and optimal design of fixture clamping sequence [J]. ASME Journal of Manufacturing Science and Engineering, 2006, 128(2): 482-493.

[9] Trappey A J C, Liu C R. An automatic workholding verification system [J]. Robotics and Computer-Integrated Manufacturing, 1992, 9(4): 321-326.

[10] Li B, Melkote S N. Fixture clamping force optimisation and its impact on workpiece location accuracy[J]. International Journal of Advanced Manufacturing Technology, 2001, 17(2):104-113.