导叶数目对两级动叶可调轴流风机叶片静力结构及振动的影响

刘宏凯, 叶学民, 范福伟, 李春曦

(电站设备状态监测与控制教育部重点实验室 (华北电力大学),河北 保定 071003)

0 引言

动叶可调轴流风机以其高效和易调节等优点已成为燃煤发电机组的送、引和一次风机的首选。叶片是轴流风机的核心部件,决定风机的性能;而导叶是轴流风机中重要的流通部件,其气动设计直接影响上下游流通部件的特性。研究表明,叶轮机械内的流固耦合现象与流体机械各种故障的产生有直接关系[1~4]。因此借助流固耦合的方法对导叶数目变化后风机叶片的静力结构及振动进行研究具有重要的现实意义和工程价值。

导叶结构、数目和安装角度对提高流体机械的性能、降低噪声和减轻振动具有明显影响。李忠等[5]利用试验对轴流泵有无导叶时的外特性进行测试,表明在最优工况下导叶可回收的旋转动能约占叶轮出口总能量的15.7%,验证了导叶对提高能量利用率的作用。张德胜等[6]模拟导叶数目不同时泵内的压力脉动特征,指出导叶数变动对导叶区流域及其下游流域的压力脉动具有一定影响,而对上游叶轮流域的流动影响则较小。石亚君等[7]利用数值模拟方法对导叶与叶轮匹配进行研究,表明导叶数目增加后模型压力提高329 Pa,轴功率降低1.2 kW,效率提高6%。孟丽等[8]模拟了轴流风机后导叶改变对风机性能的影响,表明导叶数目减少4片后全压提升5.4 Pa,效率提高0.8%。叶学民等[9]利用模拟方法分析了第一级导叶结构形式对某两级动叶可调轴流风机性能的影响,表明长短复合导叶对提升轴流风机气动性能方面好于单一长度叶片式导叶。

在流固耦合模拟研究方面,吴正人等[10]利用CFX和Ansys对离心风机叶轮的模拟表明,风机气动性能基本不变,而最大变形量减少2.5%,最大等效应力增大3.6%。张磊等[11]研究了失速工况下叶轮的静力特性,指出气动力载荷对叶轮的总变形量有显著的影响,对叶轮等效应力分布的影响较小。罗黎等[12]分析了轴流风机旋转工作时的应力及总应变,验证了在流固耦合作用下风机工作的强度要求。Dhopade[13]模拟了低周疲劳与高周疲劳联合作用对燃气轮机叶片结构与气动性能的影响。毛军等[14]在考虑叶片和流域相互耦合状态下,对大型轴流风机叶片的气动弹性的模拟表明,考虑气动弹性的最大应力几乎是不考虑气动弹性的最大应力的两倍,由此证明在叶片安全性评估方面考虑气动弹性的必要性。

综上所述,目前对于轴流风机的导叶数目改变研究只关注其气动性能,而对于叶轮静力结构和振动情况研究较少。因此,本文研究对象为某电厂660 MW机组配套的动叶可调轴流一次风机,借助Fluent软件对其内部流场进行数值模拟,并借助Workbench流固耦合模块对叶片进行静力分析和预应力下的模态分析,对导叶数目改变前后的叶轮安全性进行评估,为风机生产和改造提供参考依据。

1 风机模型

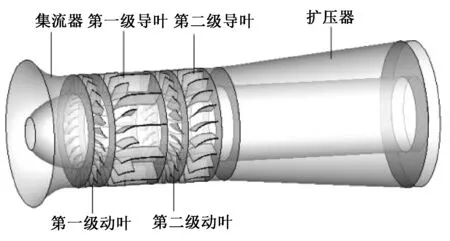

1.1 物理模型

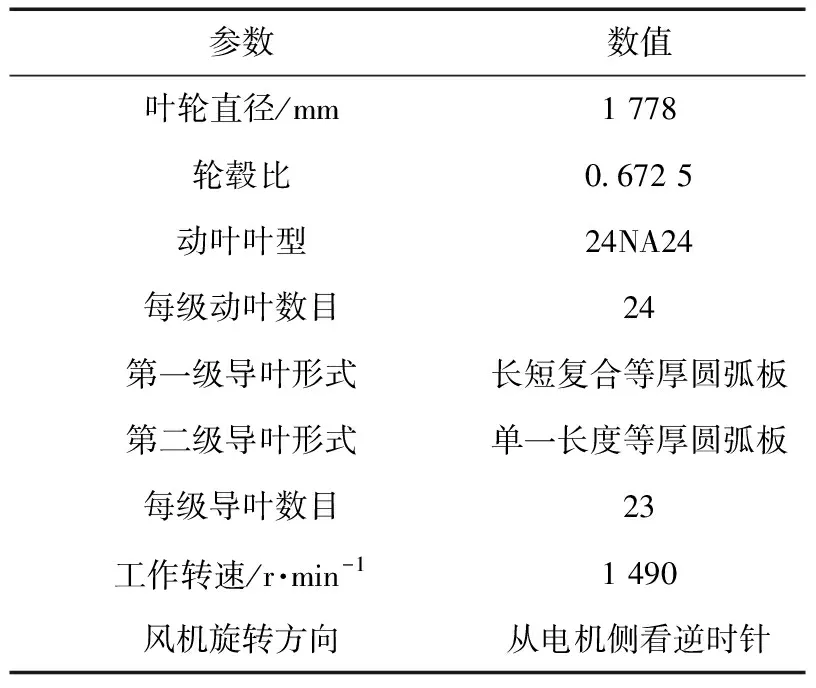

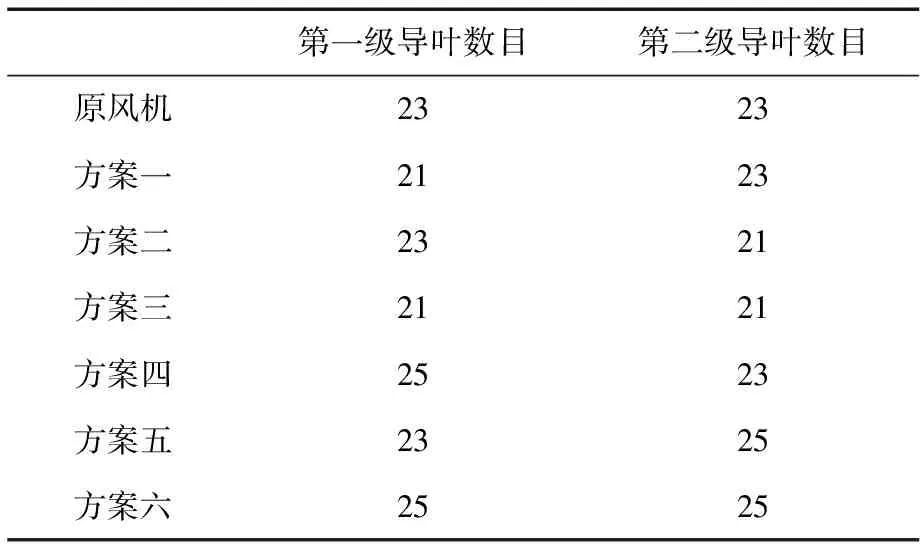

某600 MW机组配套的两级动叶可调轴流一次风机,其内部结构如图1所示。流体计算域包括从集流器到扩压器的内部通道,固体计算部分为叶轮叶片部分。其主要参数如表1所示,原风机每级导叶数目为23片,改造方案围绕导叶数目进行。风机动叶片和导叶片数目通常是互质的,可以减少上游气流对下游的冲击,减少气流脉动及噪声。改造方案成组减少或者增加导叶片,如表2所示,其中导叶数目减少为方案一至方案三,导叶数目增加为方案四至方案六。

图1 轴流风机模型图

参数数值叶轮直径/mm1 778轮毂比0.672 5动叶叶型24NA24每级动叶数目24第一级导叶形式长短复合等厚圆弧板 第二级导叶形式单一长度等厚圆弧板每级导叶数目23工作转速/r·min-11 490风机旋转方向从电机侧看逆时针

表2 导叶数目改造方案

1.2 网格划分和边界条件设置

1.2.1 流域边界条件设置

基于轴流风机轴向可以分区的结构特点,采用分区法将流体计算区域划分为集流器区、第一级动叶区、第一级导叶区、第二级动叶区、第二级导叶区和扩压器等6个部分,因为动叶区内流动最为复杂,故采用尺寸函数对动叶区进行加密,而其他区域采用较为稀疏的网格。在模拟中进行了网格无关性验证,分别采用260万、380万、560万和820万等网格数对风机气动性能进行计算,在保证较好的计算精度和计算成本的前提下,确定网格数为560万,在此网格数下时间成本和模拟精度最好。运动方程为三维定常雷诺时均N-S方程,采用可有效解决旋转运动和二次流的Realizablek-ɛ湍流模型[15],动叶区采用多重参考系模型。在数值模拟中,以集流器入口和扩压器的出口作为整个计算域进出口,边界条件为进口速度和自由流出。进出口流量残差小于10-5,各方向的速度及k、ɛ等参数的残差小于10-4,认为当前计算达到收敛要求。

1.2.2 叶片结构模型

图2为轴流风机动叶轮及动叶片模型,其材料力学性能如表3所示。

图2 动叶轮及动叶片模型

名称 密度/(g/cm3)弹性模量泊松比屈服强度/MPa ZL1012.66 6.9×10100.31180

由于动叶片是扭曲叶片,网格单元选用带含有10个中间节点的四面体实体单元Solid187。分别采用20万、30万、55万和60万网格计算后,选择设定单元大小15 mm,生成网格单元数量为30万、节点数量45万,在计算时间和计算精度上最为合适。对叶片叶根部位施加固定约束,叶片整体施加离心力惯性载荷,对叶片表面施加气动压力载荷,其中气动压力载荷是流体计算得到的压力数据,采用流固弱耦合的方式加载到叶片表面,其加载流程图如图3。

图3 弱耦合计算流程

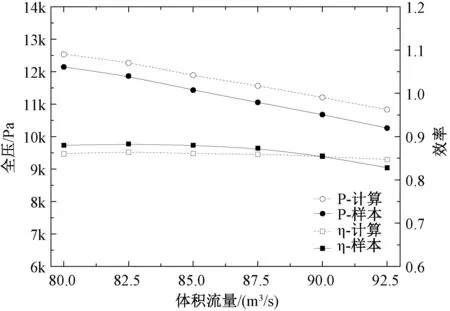

1.3 数值模拟的准确性

为验证模拟结果的准确性,图4将模拟结果与试验样本值进行对比。图4中P表示风机全压,η表示风机效率。结果显示,在模拟风机运行范围内,模拟所得全压、效率与试验样本值的平均偏差分别为4.2%、 1.8%,特别是在设计流量下为3.4%和2.2%,由此可确保数值模拟的真实可靠性,模拟结果可反映该风机的实际运行状况,并且可以用于进一步固体域的流固耦合模拟计算。

图4 模拟结果与样本曲线对比

2 计算结果和分析

2.1 性能影响

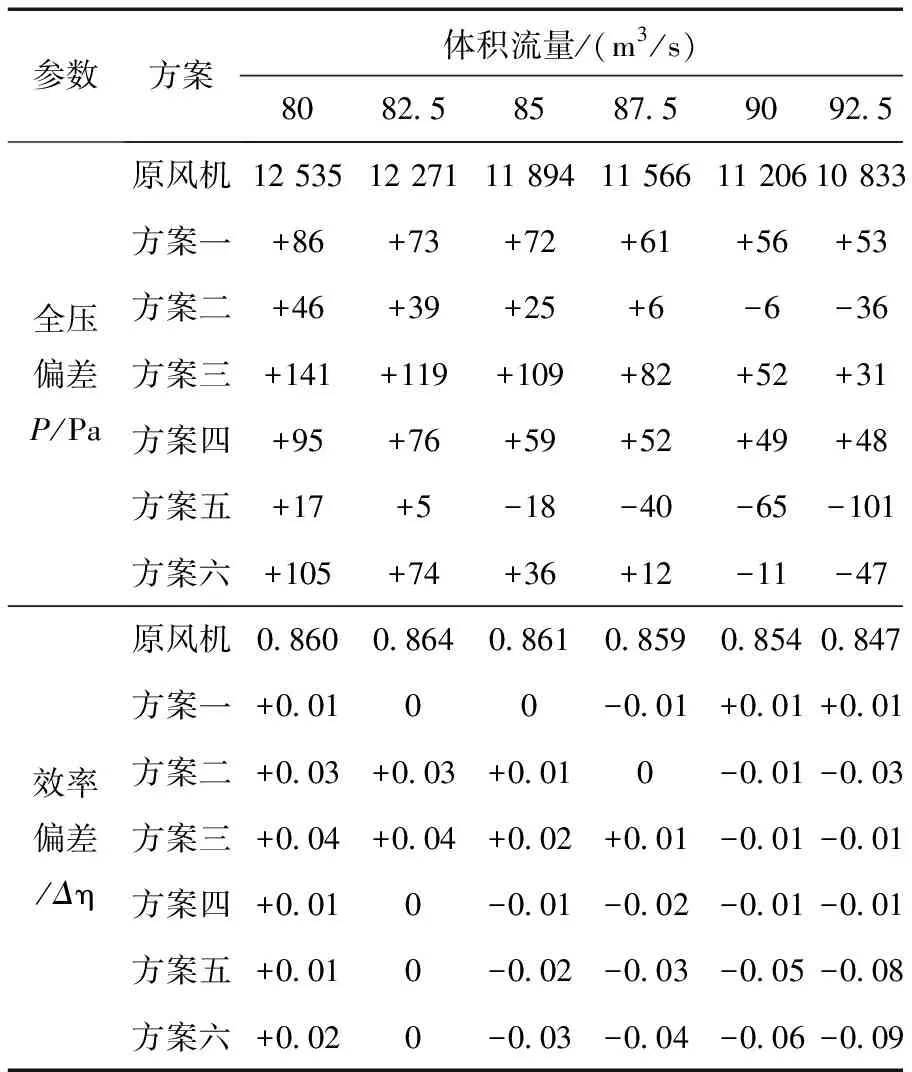

表4是导叶数目变化后的风机性能。导叶数目改变后整体上不影响风机性能的变化趋势,全压随流量增大而减小,效率呈现先增后减的变化。如表4所示,qv表示风机体积流量,导叶数目减少时,在qv<90 m3/s时全压均得到提高,在高于此流量时仅方案二全压低于原风机,其中在导叶数目减少后,流量越小提升作用越明显,方案三在qv=80 m3/s时,全压提升效果最明显,提升数值为141 Pa。导叶数目增加时,在qv<85 m3/s时,方案四至六全压得到有效提升,而qv>85 m3/s时,仅有方案四全压得到提升。导叶数目减少时风机效率明显高于导叶数目增加时的风机效率;在导叶数目减少的方案中,在qv<87.5 m3/s时全压全部高于原风机,在高于此流量时提升效果仅方案二比原风机效率稍高,其余方案略低于原风机,在设计流量82.5 m3/s时,方案三的效率提升效果最好,提升比例为0.46个百分点;在流量低于设计流量时,方案四至六效率高于原风机,高于设计流量时风机效率低于原风机,且随流量增大,效率下降速度加快。从性能比较上可以看出,方案三表现出优于原风机的性能,所以下文主要针对方案三和原风机进行流固耦合模拟研究。

表4 改造后风机的性能对比

轴功率Psh定义为单位时间内原动机传递给风机轴上的能量,其大小可反映风机的能耗[16]。因此导叶数目改造对于经济性的影响可通过轴功率来考察,图5为原风机和方案三轴功率比较。从图可以看出方案三比原风机轴功率有少许增加且变化不大,这也与方案三全压提升做功能力增强有密切关系。

图5 原风机和方案三轴功率

2.2 静力结构特性

在旋转机械中,叶片结构强度和振动直接关系到其安全运行,其取决于叶片表面的气动载荷和本身固有的力学性能。而仅对流体域进行研究还不能完全确定导叶数目变化是否对风机固体域产生影响,为此利用ANSYS Workbench软件将流场压力数据加载到动叶片表面,对风机动叶进行了单向流固弱耦合,来研究导叶数目变动后动叶等效应力、总变形及振动的变化。

加载气动力、离心力后计算得到导叶数目变化后动叶的应力基本没有影响,动叶吸力面的近叶顶部位等值线沿叶高方向近似呈倒S分布且应力较小;叶根部分布应力较为复杂,最大值位于叶根中部与轮毂接触位置,此处是由于承受较大的径向离心力、垂直于叶片表面的气动力和扭曲的叶型结构共同作用造成;第一级等效应力稍微高于第二级等效应力,这是由于离心力沿径向,而气动力垂直于叶片表面,气动力的作用效果抑制离心力作用效果造成的,但气动力作用效果影响较小;总变形近似沿对角线方向由小到大发生变化,叶根处变形基本为零,最大值变形位于叶顶后缘。由此可知导叶数目变化后,对叶片总变形基本没有影响。图6和图7给出了改造前后风机叶片应力及总变形。

图6 原风机动叶片应力及总变形

在静应力强度分析中,通常选取材料的屈服极限作为极限应力,基于第四强度理论对叶片进行强度校核[17]。塑性材料的许用应力[σ]=σs/ns,其中σs是材料的屈服极限,ns为材料的安全系数,一般对于弹性结构材料加载静力载荷的情况下,ns=1.5~2。叶片材料为ZL101,其屈服强度σs=180 MPa,ns=2,计算叶片的许用应力为90 MPa,而叶片最大等效应力的峰值为21.3 MPa,远小于叶片许用应力,因此改型后方案三强度仍满足要求。在叶片刚度方面,前面分析知,气动力作用效果对离心力效果有抑制作用[18],方案三全压相对于原风机有所增大,最大变形有所降低,这与图6和图7一致,刚度更能满足目前的使用要求。

图7 方案三动叶片应力及总变形

2.3 模态分析

叶片是轴流风机的最核心部件,在振动作用下容易发生破损或断裂,对叶片进行振动分析具有重要的工程意义。模态分析主要是分析结构的振动属性,叶片的固有特性包括频率和模态振型,与叶片的质量和刚度分布有关。

表5列出了叶片在预应力下的前六阶振动频率。第二级动叶区的全压数值上基本是第一级的两倍且流体流动更加复杂,两者离心力惯性力相同,在同等条件下第二张动叶区更容易发生损坏,而第一级与第二级各阶的固有频率基本一致,所以离心力对固有频率起决定性作用,气动力对固有频率影响较小。叶轮各阶模态的临界转速为n=60f,可得到各阶模态的临界转速。通常情况下,一阶临界转速下的振动最为激烈,叶片的一阶临界转速为16 860 r/min,而工作转速为1 490 r/min,远比一阶临界转速低,因此不会产生共振,满足风机的设计使用要求,同时方案三风机振动频率基本没有发生变化,也满足使用要求。

表5 改造前后动叶片前六阶固有频率 Hz

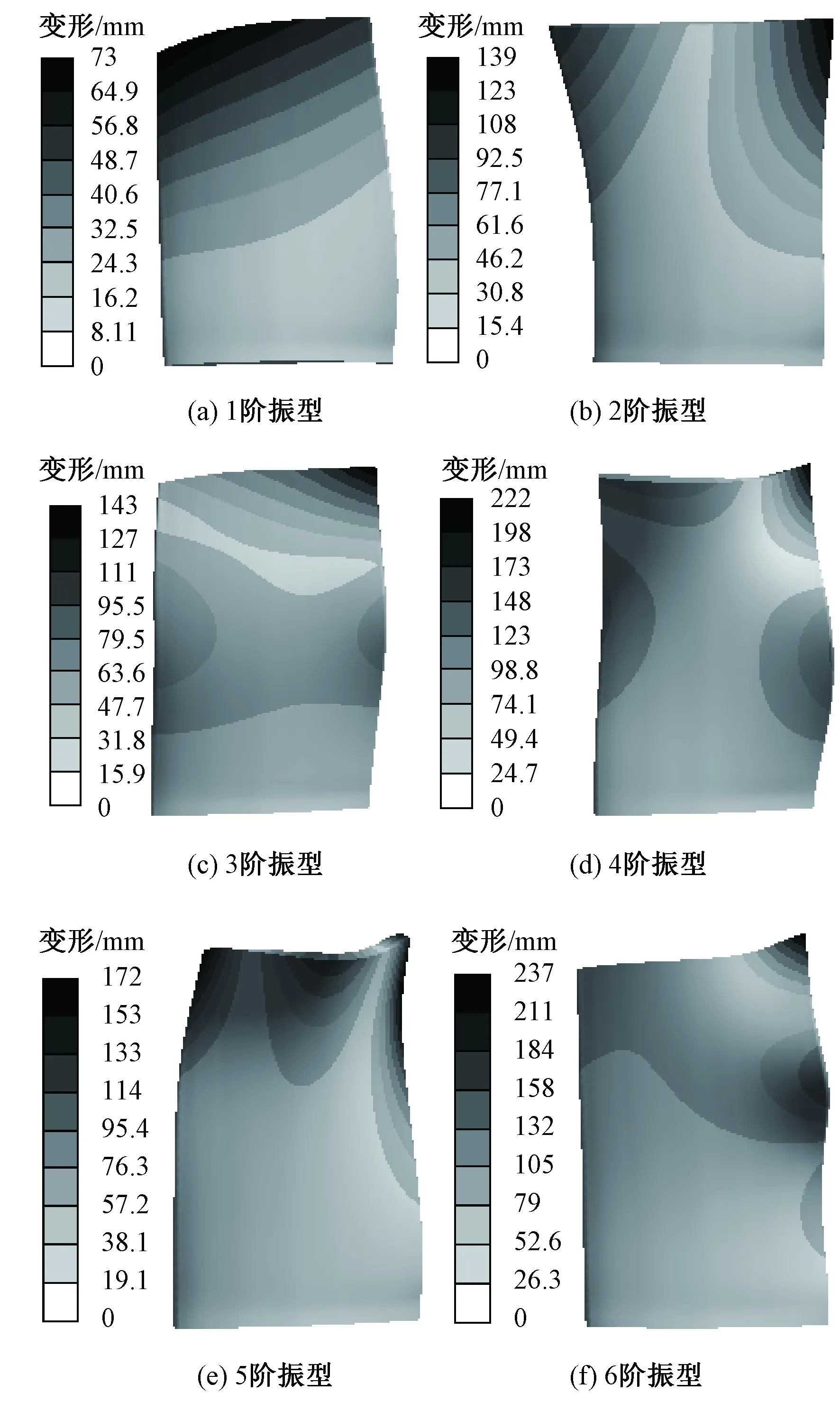

图8 原风机第二级动叶片前六阶振型

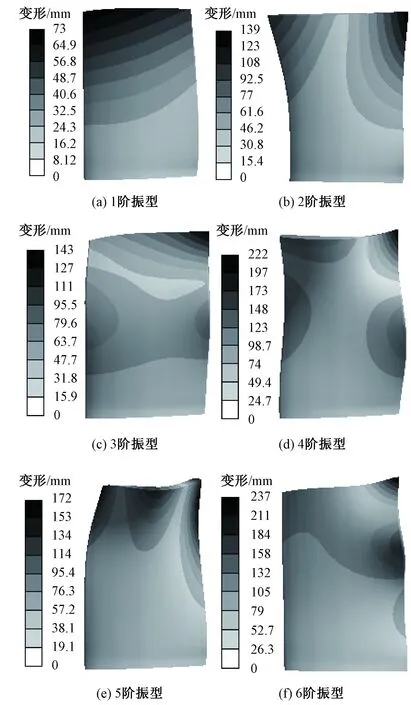

图8和9为第二级叶片前六阶振型图。

由图可知,导叶数目改变前后叶片振型基本没有发生变化,在叶片的前缘或者后缘点处现振动最大位移,叶根部位振动位移较小。第1阶振型为叶片前缘点绕轴向的弯曲振动,第2阶振型为叶片前、后缘点绕轴向的扭转振动,第3阶振型为叶片后缘点绕轴向的扭转振动与一阶弯曲振动的复合运动,第4阶振型为叶片后缘点绕轴向扭转与一阶弯曲振动的复合振动,第5阶振型为扭转与一阶弯曲振动的复合振动,第6阶振型为叶片后缘点绕轴向的二阶弯曲振动。图9可以看出,随模态阶数的依次增加,叶片各阶振型变得更加复杂,叶片的高阶次振型变为叶片复杂弯曲与绕轴扭转的复合振动。

图9 方案三第二级叶片前六阶振型

3 结论

(1) 导叶数目减少后风机性能明显优于导叶数目增加后风机性能,其中两级导叶数目均为21片的方案三性能最佳,全压效率均得到有效提高,同时改型后轴功率小幅度增加,方案三耗电量有所增加。

(2) 将流场计算数据加载到固体域表面后,应力、总变形和固有频率基本不变,离心力对叶片的强度和振动起决定性作用,而气动力对其影响较小;叶片的工作转速远低于一阶临界转速,不会发生共振。

(3) 综合考虑方案三的风机性能、轴功率、强度和振动分析结果,以及减少一组导叶也可降低设计制造成本,可知减少导叶的方案三对实际生产和改造具有一定参考意义。

参考文献:

[1] 张磊, 杨维波, 梁守方, 等. 叶轮机械流固耦合问题研究进展[J]. 热力发电, 2014,43 (12): 1-8.

[2] 张同桐, 何奕为, 党冰洁, 等. 基于Solidworks软件的闭式叶轮强度分析[J]. 风机技术, 2017, 59(2): 43-47.

[3] 杨梦迪, 施康. 某高转速地铁风机强度、振动数值分析和优化设计[J]. 风机技术, 2016, 58(6): 40-44.

[4] 王松岭, 孙哲, 吴正人, 等. 基于流固耦合的离心通风机叶轮强度研究[J]. 华北电力大学学报(自然科学版), 2011, 38(4): 81-85.

[5] 李忠, 杨敏官, 王晓坤. 导叶对轴流泵性能影响的试验[J]. 排灌机械, 2009, 27(1): 15-18.

[6] 张德胜, 施卫东, 王川, 等. 斜流泵叶轮和导叶叶片数对压力脉动的影响[J]. 排灌机械工程学报, 2012, 30(2): 167-170.

[7] 石亚君, 葛爱香, 付艳霞, 等. 基于CFD方法的离心风机叶轮和导叶的改型分析[J]. 风机技术, 2017, 59(6): 27-31.

[8] 孟丽, 林丽华, 吴海英, 等. 轴流风机后导叶三维数值优化设计方法及其应用[J]. 风机技术, 2014, 56(3): 48-52.

[9] 叶学民, 李新颖, 李春曦. 第一级导叶改进对两级动叶可调轴流风机性能的影响[J]. 动力工程学报, 2014, 34(3): 228-235.

[10] 吴正人, 王松岭, 戎瑞, 等. 基于流固耦合的离心风机叶轮动力特性分析[J]. 动力工程学报, 2013, 33(1): 53-60.

[11] 张磊, 郎进花, 王松岭. 电站轴流风机旋转失速工况下的叶轮静力特性研究[J]. 动力工程学报, 2015, 35(5): 387-393.

[12] 罗黎, 王琪, 袁明新, 等. 基于流固耦合的轴流风机结构分析与优化[J]. 江苏科技大学学报(自然科学版), 2017, 31(1):61-65.

[13] DHOPADE P, NEELY A J, YOUNG J. Fluid-structure interaction of gas turbine blades[C]// Australasian Fluid Mechanics Conference, Auckland, New Zealand, 2010: 477-480.

[14] 毛军, 杨立国, 郗艳红. 大型轴流风机叶片的气动弹性数值分析研究[J]. 机械工程学报, 2009, 45(11): 133-139.

[15] 李春曦, 尹攀, 叶学民, 等. 轴流风机动叶异常对风机内熵产影响的数值模拟[J]. 动力工程学报, 2012, 32(12): 947-953.

[16] 昌泽舟. 轴流式通风机实用技术[M]. 北京: 机械工业出版社, 2005: 43-44.

[17] 李鹏敏, 叶学民, 李春曦. 双凹槽叶顶轴流风机噪声预估及叶片静力结构分析[J]. 电力科学与工程, 2015, 31(3): 7-12.

[18] 张磊, 郎进花, 梁守方, 等. 电站动叶可调式轴流风机叶轮动力特性研究[J]. 中国电机工程学报, 2014, 34(24): 4118-4128