微结构甲烷气体传感器研制*

张洪泉, 吴 晓, 毛 奔

0 引 言

催化气体传感器具有低成本和定量测量的优点,是目前市场的主流产品[1],但因其手工制作、分散性大和难以批量制造等工程技术问题,一直是研究者探究的热点难题。随着硅微机电系统(micro-electro-mechanical system,MEMS)技术在传感器敏感芯片制造上广泛应用[2],开始利用硅MEMS技术制作催化式气体传感器[3],由于结构体材料与载体材料之间热胀系数相差较大,长时间高温工作导致传感器的零点及灵敏度漂移较大,在工程上应用问题较多。

针对这一问题,本文设计了一种微结构催化瓦斯传感器,采用超薄氧化铝材料,经飞秒紫外激光微加工,形成传感器芯片微结构基底,采用薄膜工艺和离子束干法刻蚀工艺制造传感器的加热电极。利用纳米级γ-Al2O3/SnO2作为活性载体[4],采用ThO2+CeO2对活性载体进行稳定化修饰[5],Pt和Pd作为催化剂,研制出具有微结构特点的催化甲烷气体传感器。

1 载体材料制备

本文采用化学共沉淀法制备纳米级γ-Al2O3/SnO2活性载体[6],作为载体材料的主要成分,通过添加质量比(W/W)为2 %~5 %纳米MnO2+CeO2稳定化修饰,增加载体高温热稳定性。粉体合成工艺流程如图1所示。

将复合载体材料γ-Al2O3/SnO2用有机溶剂调制成浆状,利用点胶器均匀涂敷在微桥加热敏感电阻条的有效面积上,放置空气中阴干3 h;放入管式炉中加热600 ℃烧结1 h,完成传感器载体制作。

图1 纳米粉体合成工艺流程

为实现活性载体具有高温催化性能,在载体中需涂布催化剂。催化剂的制备以硝酸钯为前驱体,采用浸渍法制备Pd催化剂。取一定量的PaCl2溶液于盐酸中,配制成2.5 % PaCl2溶液。浸渍活性载体后高温600 ℃焙烧,得到Pd催化剂。

2 传感器微芯片设计与热场仿真

2.1 芯片结构设计

芯片结构设计首先要保证敏感元件和补偿元件在物理结构上的一致性,以消除环境温湿度干扰。

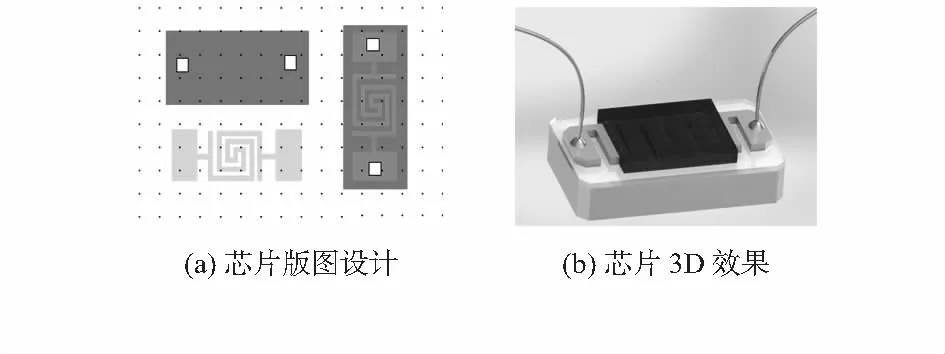

设计芯片结构为长方形,尺寸为0.7 mm×0.5 mm,厚度为0.1 mm。敏感电极有效敏感区域为0.4 mm×0.4 mm,铂电极线条宽度为120 μm,厚度为1 μm;芯片版图设计如图2(a)所示,图2(b)为芯片结构3D效果。

图2 催化传感器芯片

2.2 芯片ANSYS 热场与应力场分析

芯片热分析基于能量守恒原理的热平衡方程,热分析通常考虑热传导、热对流及热辐射三种热传递方式,由于芯片工作温度上限为500 ℃,为简化模型忽略热辐射效应,忽略热辐射传递方式[7]。参数选取:Pt膜厚0.5 μm,介质粘附铬层纳米级,Al2O3厚度0.1 mm,Al2O3载体厚约0.2 mm,Au丝引线直径0.06 mm,环境温度为27 ℃,其余尺寸依据版图尺寸而定。敏感元件的0 ℃静态电阻值为20 Ω。ANSYS软件分析显示:芯片上温度为700 K(约427 ℃)时,所需加热功耗为166 mW。当芯片四周施加温度载荷为400 K时,板表面的温度分布最高点集中在芯片中心,敏感电阻区的温度分布均匀,梯度小于3 ℃。热场产生的应力分布及变形显示最大应力分布在芯片中心处,且最大变形量为1.63 μm。

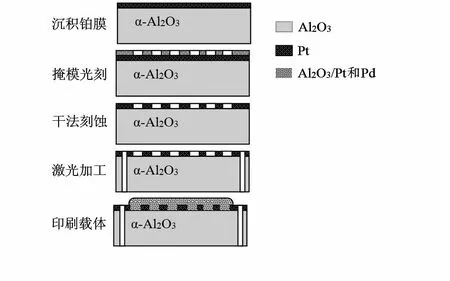

2.3 敏感芯片制造技术

芯片微结构体制造基于激光微加工工艺,加热敏感电阻采用金属薄膜工艺,在微结构体上制备加热敏感电阻和补偿电阻,形成一对具有微结构特点的敏感元件和补偿元件。加热敏感电阻采用高纯Pt靶经磁控溅射工艺在微结构体上形成,溅射Pt薄膜厚度1 μm。经光刻掩模、离子束刻蚀、热处理,形成热稳定的薄膜加热敏感电阻,经紫外激光束刻蚀调整阻值,使加热电阻对0 ℃标称阻值达到20 Ω,误差0.1 %,保证阻值的一致性。微结构体制造采用飞秒紫外激光刻蚀机,刻蚀加工槽宽12 μm,打孔直径0.1 mm。芯片制造工艺流程如图3所示。

图3 芯片制造工艺流程

2.4 传感器工作模式与信号拾取

催化传感器恒压工作模式是通过调节工作电压的大小来提供敏感元件高温环境的检测方法,其器恒压检测原理为检测气体时,若气体浓度增加(减少),由于气体的无焰燃烧作用,敏感元件的温度上升 (降低),阻值增加 (减少),电桥失去平衡,输出不平衡电压经放大电路,进行线性化和标准化后,输出标准信号。

3 实验结果

3.1 载体形貌分析

采用JEOL JSM—7500F型场发射扫描电子显微镜对制备的载体材料和催化剂材料形貌进行观察和能谱测定,工作电压10 kV。电镜显示载体材料呈球形,粒度为50~80 nm。

3.2 传感器芯片实物

芯片微结构体焊接引线后实物如图4(a)所示,芯片组装到标准2腿管座后实物如图4(b)所示。

图4 传感器芯片实物

3.3 性能试验系统

催化传感器性能试验系统包含:标准甲烷气(2.0 %)、标准空气(O2(20 %)+N2(80 %))、流量计组、标气室(发生标准甲烷气体)、传感器组(置于标气室中,包括被测甲烷传感器、温度传感器、湿度传感器、标准红外甲烷传感器)、直流电源(给传感器提供工作电压)、红外气体分析仪(用于监测标气室中甲烷气体浓度)、传感器恒压处理电路、传感器测试系统(输出信号及处理曲线)。测试系统框图如图5所示。

图5 传感器测试系统框图

3.4 综合性能测试

3.4.1 敏感性能测试

测试选择了0.0 %,0.5 %,1.0 %,1.5 %,2.0 % 5个点CH4浓度,测试条件:正常大气压,环境温度21 ℃,湿度40 %RH,测试曲线如图6所示。可以看出:传感器具有较好的快速响应和恢复特性,在0 %~2.0 %CH4浓度范围内,平均响应灵敏度为17 mV/(1 %)CH4。

图6 传感器对甲烷响应特性曲线

3.4.2 响应时间测试

传感器的时间响应特性对安全应急检测和事故救援影响较大的一个技术指标,工程上希望传感器的响应时间越快越好,GB12586标准要求气体传感器响应时间小于20 s。

图7给出传感器对洁净空气状态和2 %甲烷浓度状态的响应恢复曲线,可以看出:传感器90 %响应时间为10 s,90 %恢复时间为12 s。

图7 传感器响应恢复特性曲线

3.4.3 零点输出方向性测试

传感器的方向特性对传感器实际安装结构和标定时方向角度有一定的影响,实际应用时希望传感器安装方向应该与标定时方向保持一致,以消除方向性带来的系统误差。

图8给出传感器零点输出对应0°~360°角度变化响应曲线,可以看出,传感器360°变化,零点输出最大可达0.3 mV,相当于0.02 % CH4浓度变化量。

图8 传感器零点输出方向性曲线

4 结 论

本文从催化瓦斯传感器的批量制造及一致性角度考虑,力争通过MEMS技术解决传统“珠球状”催化气体传感器存在的分散性大的问题。微结构催化传感器选用超薄三氧化二铝作为敏感芯片基底材料,通过激光微加工工艺及薄膜工艺,制造出催化元件和补偿元件结构体和敏感电极,实现批量制造,且在一致性方面表现出优良的特点。

催化传感器是通过恒压桥路解调技术进行敏感信号提取的,建立传感器恒压工作模式,在爆炸下限(LEL)0 %~50 %的甲烷浓度范围内,甲烷浓度与电路输出信号呈现良好的线性关系,更加方便与二次仪表对接。

参考文献:

[1] 于 震,张正勇.热催化瓦斯传感器的特性及其补偿方法[J].传感器与微系统,2010,29(1):42-44.

[2] 向翠丽,蒋大地,邹勇进,等.甲/乙醇气体传感器的研究进展[J].传感器与微系统,2015,34(8):5-8.

[3] 李中洲,余 隽,周君伟,等.用于气体传感器的微热板工艺流程与性能对比[J].仪表技术与传感器,2018(1):17-20.

[4] Cai M D,Wen J,Chu W,et al.Methanation of carbon dioxide on Ni/ZrO2-Al2O3catalysts:Effects of ZrO2promoter and preparation method of novel ZrO2-Al2O3carrier[J].J Nat Gas Chem,2011,20(3):318-324.

[5] 唐石云,焦 毅,李小双,等.不同铈添加量CeO2-ZrO2-Al2O3材料性能的影响[J].无机化学学报,2012,28(5):965.

[6] Wang H Y,Li Z H,Wang E D,et al.Effect of composite supports on the methanation activity of Co-Mo-based sulphur-resistant catalysts[J].J Nat Gas Chem,2012,21(6):767-773.

[7] 周 真,赵文杰,施云波,等.AlN微热板气体传感器阵列热失稳特性研究[J].仪器仪表学报,2013(12):2757-2762.