一种压阻式微压传感器芯片设计与实现

吴佐飞, 尹延昭, 田 雷, 王永刚

0 引 言

目前,硅微压传感器已被广泛应用于航空、航天、海洋、化工、医疗等领域,为这些领域重要参数的精确检测和测量提供了可靠的数据支持[1]。硅微压传感器存在的主要问题是灵敏度低,非线性误差大,因此,研究如何提高硅微压传感器的灵敏度、改善其非线性具有重要意义[2]。

本文设计了具有应力匀散效应的梁—膜结构量程为5 kPa的微压传感器芯片,经过封装及测试,该芯片的灵敏度达到了24 mV/kPa,非线性优于0.2 %FS。

1 工作原理

半导体硅材料在受到外力作用产生应变时,电阻率发生变化 ,由硅材料制成的电阻器也发生阻值变化 ,这种现象被称为压阻效应。半导体硅材料由于其电阻率的变化而导致电阻值的相对变化为[3]

(1)

式中πl为纵向压阻系数;πt为横向压阻系数;σl为纵向应力;σt为横向应力。πl和πt均与硅单晶的晶向有关,σl,σt取决于薄膜的受力情况。

本文通过离子注入工艺在绝缘体上硅(silicon on insulator,SOI)硅敏感膜上掺杂形成4只压敏电阻器构成惠斯通电桥。4只扩散电阻器,对称分布于传感器芯片的膜片的力敏区域,其中2只电阻器置于压应力区,另2只电阻置于拉应力区域,使2对电阻器感受到的应力的方向相反。当敏感薄膜受到一定的压力作用时,应力使载流子的运动状态发生改变,膜片产生形变导致4只电阻器阻值发生变化,在惠斯通电桥上输出电压信号,该电压信号与施加压力成正比,实现了压力信号测量。

2 敏感膜结构

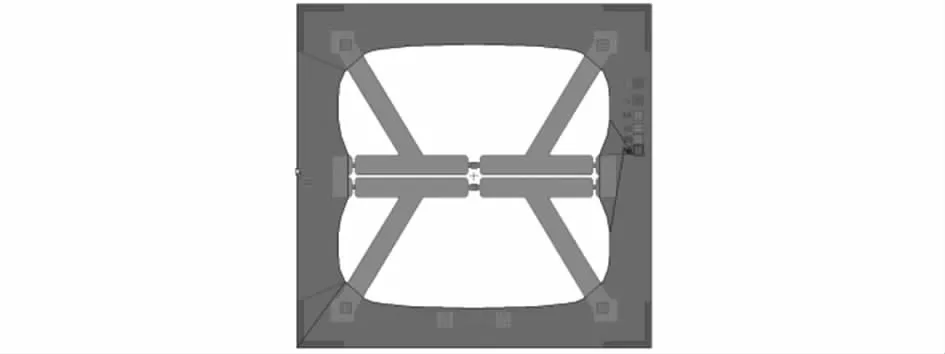

硅压阻式压力传感器通常采用平膜片结构,在低压应用时,为了提高灵敏度[4]必须减薄硅敏感膜片,造成了工艺上的困难,同时大挠度效应还会使非线性变坏。为了实现微小压力的精确测量,国内外先后提出岛—膜结构、梁—膜结构以及梁—膜—岛结构等[5]。本文设计了如图1所示的具有应力匀散效应的梁—膜结构。

图1 梁—膜结构示意

3 力敏电阻条设计

3.1 敏感电阻器阻值

敏感电阻器阻值应与电桥输出端负载相匹配[6]。当负载有较大变化时,电桥的输出电流不应有大的变化。当桥臂电阻值为几千欧姆时,电桥的输出变化很小。同时,由于硅压阻式传感器对温度敏感, 应尽量降低自加热产生的热量, 桥臂电流一般不宜过大,本文设计的微压芯片激励电流为0.5 mA,敏感电阻值为4 kΩ。

3.2 力敏电阻条宽度

在确定注入电阻器表面掺杂浓度情况下,电桥输出的时漂同电流流过电阻器时引起的自身发热有关,通过计算得出力敏电阻条单位面积功耗应不大于5×10-3mW/μm2。

单位面积功耗的计算如下[7]

(2)

式中R0为电阻值;W为电阻条宽;L为电阻条长度;I为电流大小;RW为方块电阻值。

单位条宽工作电流为

(3)

方块电阻值RW与掺杂浓度大小有关,本文设计的单位条宽方块电阻值为400 Ω/μm。计算得到IW=0.11 mA/μm。

从对梁—膜结构的有限元分析和近似解析分析中发现,减小窄梁区的长度和宽度可以明显地使梁上的应力增大。综合考虑力敏电阻条长宽等平面尺寸对掺杂均匀性的要求,以及传感器零点输出在此部分的影响,引入了应力匀散结构。综合考虑后,本文设计的电阻条宽度为6 μm。

3.3 力敏电阻条长度

本文设计的敏感电阻由2个电阻条组成,彼此通过铝引线相连。为减小针孔引起的不稳定因素,在芯片版图设计中,互连铝条及铝压脚均采用浓硼过渡区设计。其中力敏电阻阻值设计为4 kΩ,力敏电阻的方块电阻数值为400 Ω/μm,计算可得方块数为4 000/400=10,而电阻条宽度为6 μm,因此,力敏电阻条的长度为60 μm。

4 力敏电阻条位置确定

为了解决灵敏度和非线性的矛盾,在结构上,本文设计了具有应力匀散效应的梁—膜结构,微压芯片有更好的线性和更高的灵敏度,利用ANSYS软件对该梁—膜结构进行了静力学分析[8],将5 kPa载荷施加到该结构上,其应力分布如图2所示。因此,决定将力敏电阻器放置于仿真得到的应力变化最大区域内。

图2 梁—膜结构应力分布

通过理论分析,随着芯片的边长的增加,梁—膜中间应力差和边缘应力差均呈现上升趋势,即在相同的外在压力下,较长的芯片具有较大的应力输出,通过惠斯通电桥产生较大的电压输出,对传感器的灵敏度有利;并且随着芯片边长的增加,芯片上的最大弯曲形变变得更小,即传感器的线性度得到了提高,传感器的抗过载能力得到了一定程度的提高。因此,综合微压传感器的灵敏度和线性,芯片的边长均应该尽量长,对传感器的性能的提高能起到很大的作用。但需要注意,由于芯片的总体尺寸长度有限,芯片的尺寸不宜过大,以免对后续电路的设计及封装带来一定的负面影响。因此,本文设计的芯片尺寸为3.4 mm×3.4 mm,芯片的整体版图如图3所示。

图3 芯片版图

5 制作工艺

由于Si的热膨胀系数为αSi=3.7×10-6/℃,SiO2为αSiO2=1.6×10-6/℃,二者的热膨胀系数不匹配,会引起一个数量级约108Pa的压应力。在微压传感器设计中,SiO2对梁—膜区的压应力已成为不能忽略的不稳定因素。由于αSi3N4=3.85×10-6/℃,采用Si3N4—SiO2—Si的复合钝化层结构从理论上可以获得最佳的正负应力匹配。通过计算,得出Si3N4和SiO2的正负应力匹配的最佳厚度配比值为1︰3。

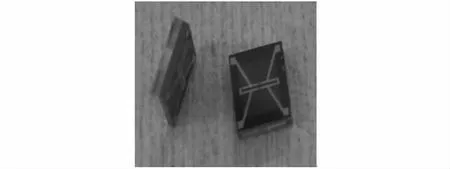

本文最终选择SOI硅片作为衬底材料,生长比例为1︰3的SiO2和Si3N4后,利用离子注入技术在SOI硅片上制作出4只压敏电阻器构成惠斯通电桥,硅片正面和背面采用ICP蚀刻工艺制作梁—膜结构膜片,通过静电键合的方法将SOI硅片与硼硅玻璃片封接形成压敏芯片,如图4所示。为了

消除玻璃—硅静电键合时引进的残余应力影响,静电封接之后对硅片进行了500 ℃退火。

图4 芯片实物

6 结 论

根据制定的工艺流程,制作光刻版后,在中国电子科技集团公司第四十九研究所的MEMS工艺线进行流片,制作了芯片并封闭成传感器,使用微压测控仪进行了性能测试,传感器的灵敏度达到了24 mV/kPa,非线性优于0.2 %FS。

参考文献:

[1] 祁宏山.基于掺硼纳米硅薄膜材料的微压压力传感器芯片研究[D].镇江:江苏大学,2009:3-4.

[2] 王 峰,谭晓兰,张敏亮.压阻式微压力传感器结构参数设计[J].自动化仪表,2013,34(3):83-86.

[3] 孙以材,刘玉岭,孟庆浩.压力传感器的设计制造与应用[M].北京:冶金工业出版社,2000.

[4] 齐 虹,王明伟,丁文波,等.集成加速度传感器敏感芯片性能影响因素及其仿真分析[J].传感器与微系统,2016,35(8):30-32.

[5] 李 新,刘 野,刘 沁,等.基于SOI晶圆材料的硅微压传感器[J].仪表技术与传感器,2012(5):15-16.

[6] 孙以材,刘玉岭,孟庆浩.压力传感器的设计、制造与应用[M].北京:冶金工业出版社,2000.

[7] 刘君华.智能传感器系统[M].西安:西安电子科技出版社,1999.

[8] 章晓明,刘晓东,班 炯,等.一种新型微力传感器设计[J].传感器与微系统,2015,34(3):100-102.