转换桁架钢骨液压同步提升方案研究

——以某大楼为例

张树鸿

(十一冶建设集团有限责任公司 广西柳州 545007)

1 工程概况

本工程为一栋办公楼,地上20层,地下2层,结构形式为框架--核心筒结构(带转换桁架层)。其中转换桁架层位于7~14层(11轴~23轴之间),转换桁架范围以下2~6层为架空层。转换桁架净跨度50.4m,构件为型钢混凝土构件,两端支承柱为巨型型钢混凝土柱。转换桁架层以上还有6层普通的钢筋混凝土结构层。

2 转换桁架钢骨液压同步提升方案的选择

单榀转换桁架跨度50.4m,重约460t。综合考虑质量、工期以及经济效益等因素,根据以往类似工程的成功经验,宜采用“超大型液压同步提升技术”进行安装。将结构在较低标高处拼装成整体后,将其同步提升到位,将大大降低安装施工难度,于质量、安全和工期等均有利。利用15层上部两侧框架结构中的劲性柱设置悬挑支架,其上放置液压提升器作为提升上吊点;提升部分在就位位置正下方较低标高处拼装成整体,对应上吊点,在提升部分上弦上局部加固并焊接专用吊具,提升过程中,上下吊点的液压提升器及提升地锚通过承重钢绞线连接。利用超大型液压同步提升技术,将结构一次性同步提升到位。

图1 桁架提升工作流程图

3 桁架断点位置及提升吊点处结构加固

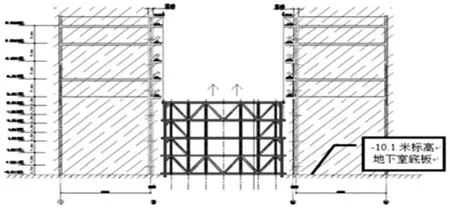

3.1 桁架断点位置

采用液压整体提升安装,须将提升结构在两端与框架劲性柱连接处断开,每层弦杆依次错开,确保提升通道的顺畅(断口距离巨型型钢混凝土柱随着楼层高度而增加),具体布置如2~3图。桁架断开接口余量为10mm。

3.2 结构加固

平面桁架间与两端切断部位加固:由于平面桁架之间没有任何杆件相连,为了保证拼装过程和提升过程桁架的稳定,需在两榀桁架之间和两端切断部位附近加临时支撑杆(φ299×8钢管)对桁架进行临时加固,具体做法见4图。

图2 K桁架断点示意图

图3 G桁架断点示意图

图4

3.3 荷载计算结果及分析

在荷载与约束条件设置完成后,可通过计算得到桁架在提升过程中的受力及变形情况。B、K轴桁架最大挠度为3.67mm,最大应力为80.7MPa;E、G轴桁架最大挠度为3.01mm,最大应力为95.9MPa。根据桁架在提升过程中的受力情况,计算出各吊点的反力,选其中最不利(反力数值最大的)工况进行计算(重力工况最大节点反力1943.8kN,考虑加速度扩大1.2倍,节点反力2332.56kN)。

4 提升上、下吊点制作

每榀桁架两个端部各设置一个提升吊点。共计设置八个提升吊点。具体布置如图5。

图5

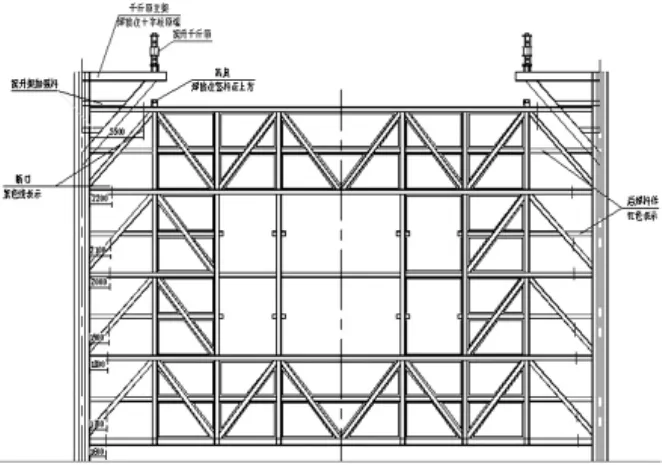

提升吊点平面布置图(吊点A1-A4,B1-B4,共计8个)。结合结构提升吊点的布置,综合考虑各种因素,利用15层上部两侧框架结构中的劲性柱设置悬挑支架(见图6),其上放置液压提升顶作为提升上吊点;在提升部分上弦上并焊接专用吊具,其内放置提升地锚作为下吊点。

图6 提升支架立面图

5 液压提升系统的安装

5.1 提升系统设备的介绍

液压同步提升技术一项集齐计算机控制、机、传感器、电和液等于一体的现代化施工的技术,具有方便经济和安全可靠的特点,可以实现大面积、大吨位和大跨度的超高、超大规模构建的同步整体提升,此项技术得到了推广和普及。该提升系统主要由液压泵站、千斤顶、钢绞线、控制系统等构成。

5.2 设备选型

本工程中2榀平面桁架连接为整体后总重约1000t,根据上面的结构受力计算,最大节点反力2415.36kN,所以选用350t以上液压千斤顶。选用设备:1台LSDKC-16控制台、2台LSDB105液压泵站、2台TSF50扩展阀组、8台LSD3500(或LSD5000-400)提升千斤顶。每台千斤顶配备30根(左、右旋向各15根)φ30mm钢绞线。其中,提升千斤顶储备系数:350t/台×4 台÷1000t=1.4;钢绞线的储备系数:30 根/台×40.6t(破断力)/根×8台÷2000t=4.872。

根据上述结果,安全储备完全能满足施工的要求;钢绞线的选择:准备1860MPa级φ30mm钢绞线,50m/根,左右旋各120根,共240根。钢绞线约重1350kg。下料场地长70m,宽3m,要求平整干净,以保持钢绞线表面清洁。采用砂轮机下料,严禁用氧气及电焊切割。钢绞线不得有弯曲,散股现象,不得受到机械或过电等损伤。不得使用锈蚀严重的钢绞线。

5.3 提升系统安装调试

设备系统吊装就位后,连接油管及控制通讯电缆、接通电源后进行联机调试,以确保提升系统的安全及正常工作。联机调试分为电器元件测试、控制系统信号调试、液压油路系统调试、单顶联动测试和多顶联动测试。

6 结构提升

6.1 试提升

提升前要再次对提升装置的液压系统、电路系统、锚夹具系统、控制与显示系统及钢绞线进行全面细致检查,并记录于表。确保结构上的无关荷载已去除、无拖挂、无阻碍。其中:①控制所有千斤顶主顶回到起始位,进入手动提升准备;②手动操作控制系统,适时调整泵站限压,给千斤顶逐次增加20%、40%、60%、80%载荷;加载时随时观测各处情况并作好记录,必要时召集有关各方分析决策;③手动加载将钢梁提升离开地面5cm左右后静置;期间组织监测单位人员对结构关键点(提升千斤顶支架、下吊点、下吊点下放相邻桁架节点等)进行监测,检查各点应力情况是否超限;④检查结构焊缝、结构变形是否正常。

检查所有设备(千斤顶、上下锚、各行程开关、控制开关、压力表、钢绞线、编码仪、激光仪等)是否正常。

需要检查:①临时设施:上吊点及下吊点等的安装、牢固情况;②提升构件加固情况;③结构提升时障碍物的清除情况;④结构提离地面后检查相关受力点的结构安全;⑤对提升区域内的安全警戒巡检。

6.2 提升

启动自动提升,系统自动运行。泵站最大流量为105L/min,每台泵站通过阀体规控制两台LSD3500千斤顶,千斤顶的行程为0.3m,伸缸活塞面积为13.95×10-2m2,回程活塞面积为8.68×10-2m2:则升缸所需时间为:105/2台/(13.95×10-2×0.3)×1000≈1.3min,回程所需时间为:105/2台/(10.81×10-2×0.3)×1000≈1.7min:一个循环行程有 4次松紧锚动作,共耗时:8s×4=32s,由此可推算出千斤顶一个行程耗时为:1.3+1.7+0.5=3.53min,则3m提升最快速度约为36min,整体体提升高度约为36.2m,最快时间约为7.2h。在自动提升过程中,如果各顶吊点同步误差超过控制系统的设定误差,进行调整;如果吊点同步误差超过控制系统设定的最大误差,进入紧急停机,等待调整;调整完毕,进入准提升状态,再次启动自动提升。

提升过程中,观察提升过程中同步控制误差对构件的影响;注意记录提升过程中的油压最大、最小值,并时刻监测钢梁结构状态偏移是否在规定范围内,在误差出现时应及时进行修正。提升过程应随时监控负荷、结构状态、及提升通道是否畅通。当钢梁结构提升到设计位置后,停机悬置,期间将所有夹持器夹紧以确保悬挂安全可靠。桁架持续提升过程中,监测单位人员需定时对结构关键点(提升千斤顶支架、下吊点、下吊点下放相邻桁架节点等)进行监测,检查各点应力情况是否超限。吊装过程通过计算机系统和现场技术操作人员进行提每一步提升的严格监控,保证吊装能够安全顺利的完成。

6.3 提升就位、对口焊接

结构同步提升至设计位置附近后,暂停。我公司操作提升设备按对口指令调整各吊点,微调使结构精确提升到达设计位置,提升设备暂停、锁定,保持结构的空中姿态稳定不变。精确对口需要指令需要钢构加工方提供、钢结构加工制作方最后集中对口焊接与补杆。焊接作业接地必须可靠,防止钢绞线过电损伤。

7 方案优点

在这项工程项目中,转换桁架采取液压同步提升的施工方案进行吊装,取得了良好的施工效果。总体而言,液压同步提升具有如下优点:采取液压提升吊装的施工措施,可以最大程度减少高空作业量,除此之外,液压整体提升作业绝对时间非常短,可以有效保证结构的安装工期;因为钢桁架在较低标高处拼装,便于使用机械化焊接作业,从而使焊接质量和装配精度及检测精度上更容易得到保证,而分段吊装由于高空作业,无论构件拼装精度,还是焊接质量及测控精度上都难以得到有效保障;采用“超大型构件液压同步提升施工技术”吊装,技术成熟,吊装过程的安全性有充分的保障;钢桁架结构主要的拼装、焊接及油漆等工作在较低标高处进行,施工效率高,安全防护工作易于组织,施工质量易于保证;液压同步提升设备设施体积、重量较小,机动能力强,倒运和安装方便;将大大降低安装施工难度和大型吊机及配套临时措施的使用,于质量、安全和工期等均有利。

8结语

综上所述,在转换桁架施工中,液压提升技术具有显著的优点,简化了施工作业,提升了施工的进度和效率,保证了施工质量,在今后的施工中,可以进行推广和普及。

[1]邱剑,廖根,余宏.某50.4m跨门形高层建筑转换桁架设计与施工[J].建筑结构,2018,48(03):19~24.

[2]龚青峰.城市高架桥梁预制装配施工信息化管控技术[J].建筑施工,2017,39(12):1841~1843.

[3]万震.大型桥梁施工安全风险管理技术与应用[D].郑州大学,2017.