高过载环境下薄壁金属管缓冲吸能研究*

王耀琦,梁增友,时文超,陈智刚,赵文杰

(1 中北大学机电工程学院,太原 030051; 2 山东华源莱动内燃机有限公司,山东莱阳 265200)

0 引言

在现代战争中,具有高价值的军事和战略目标为了规避毁灭打击,纷纷将其地下化或半地下化,并且防护程度越来越高,这就促使一些智能型攻坚弹相继出现。在针对攻坚弹的研发过程中,弹体侵彻加速度时间曲线的测试是一项必须要完成的工作,它往往涉及到弹体强度设计,战斗部装药的安定性,引信的正确动作,弹体与目标的交互作用,炸药的定深起爆等多个方面[1]。由于弹体在高速侵彻硬目标过程中,弹载测试模块往往会承受高达数万g的过载而工作失灵,为了保证高速侵彻硬目标过程中弹载测试装置获取数据的稳定性,就必须对其进行缓冲保护。由于弹体空间有限,采用吸收能量高的塑性变形材料或结构对测试模块进行缓冲保护是一种较为理想的选择,目前已有学者进行了相关的研究。钱立志[2]等设计了由橡胶垫和碟簧组合的复合减震装置,该装置能够有效降低过载,但需要占用较大空间。刘丰林[3]等提出采用一种线性特性好,体积小并且结构简单的O形弹簧代替无法使用液压缓冲效能的吸能装置,能较好的吸收冲击载荷,保证设备安全。倪建华[4]等研究发现管梁结构吸能元件的吸能曲线较为平稳,可以作为汽车碰撞吸能部件的一种选择。航天领域,美国先驱者号,前苏联的火星3号、火星6号的探测器均使用薄壁金属管来吸收着陆时的冲击能量[5]。何成[6]通过对锥形薄壁管的耐撞性实验研究发现圆锥管的耐撞性要优于方形管。梁增友[7]等通过研究金属管塑性变形缓冲器发现其能大幅降低高速弹丸中弹载设备的过载,缓冲效果明显。大量的研究表明,通过合理的结构设计,可使薄壁金属管具有可控变形模式和较为平稳的压缩载荷,文中是基于这一思想来研究薄壁金属管的缓冲性能。

1 薄壁金属管

薄壁金属管塑性变形缓冲器是依靠扩径变形过程中的弹塑性变形和摩擦发热来吸收冲击能量的[8],图1为薄壁金属管结构图,它由锥台和胀环组成,当冲击载荷施加于锥台时,由于锥台的大端外径大于胀环下端的内径,当锥台向下冲击时,胀环会发生扩径变形,使冲击载荷转换为胀环的塑性变形和锥台与胀环摩擦生热所做的功,以此来达到缓冲吸能的目的。

根据文献[9],薄壁金属管的缓冲力可表示为:

(1)

从式(1)中可以看出,薄壁金属管的缓冲力的大小主要由R1、R2、σs、f、α、t等参数决定,其中R1、R2、α、t为薄壁金属管的结构参数,而根据梁增友[10]等人的研究发现,当R2、H一定的情况下,锥角α对薄壁金属管缓冲力的影响要大于壁厚t,因此将t保持不变,通过改变锥角α的大小来研究薄壁金属管的缓冲特性。

2 空气炮实验

2.1 空气炮实验原理

空气炮系统包括空气炮,冲击子弹,实验结构,测试仪器,缓冲装置,瞬态波形记录仪和计算机等,如图2所示。空气炮通过高压气体做功将速度施加到具有一定质量的冲击子弹上,冲击子弹沿着身管运动并撞击测试段上的实验结构,实验结构在被撞击后开始加速运动,同时测试装置在此加速度下由于自身惯性向前运动,并使胀环发生压缩、变形。

采用差动式激光多普勒测速仪和加速度传感器试验结构和测试装置的加速度信号,并由测试存储模块进行记录,待实验完毕后,将数据采集并进行滤波处理,试验所用的加速度传感器经标定后量程为0~80 000g,有效工作时间为10 min。

2.2 试样结构

为了便于结果分析,将胀环结构分为起始段,不定径段和定径段3部分。锥台对应分为起始段和不定径段两部分,如图3所示。高度H为30 mm,大端中径R2为29 mm,起始段长度L1为4 mm,定径段长度L2为22 mm,锥角α=7°、10°、15°和18°,壁厚t=2.0 mm。

2.3 结果分析

图4为薄壁金属管试验前后照片(限于篇幅只列一组10-1)。

图5为不同锥角的薄壁金属管加速度时间历程曲线。

根据加速度时间曲线还可以得出以下结论:相同壁厚条件下,锥角越大,薄壁金属管的加速度峰值和平台加速度值也相应的增大。当锥角为7°,10°,15°时,平台区加速度值起伏平稳且较为稳定,而当锥角为18°时,平台区加速度值起伏明显增大,这说明当锥角较大时,胀环在塑性变形过程中存在明显的失稳现象。

3 评价方法

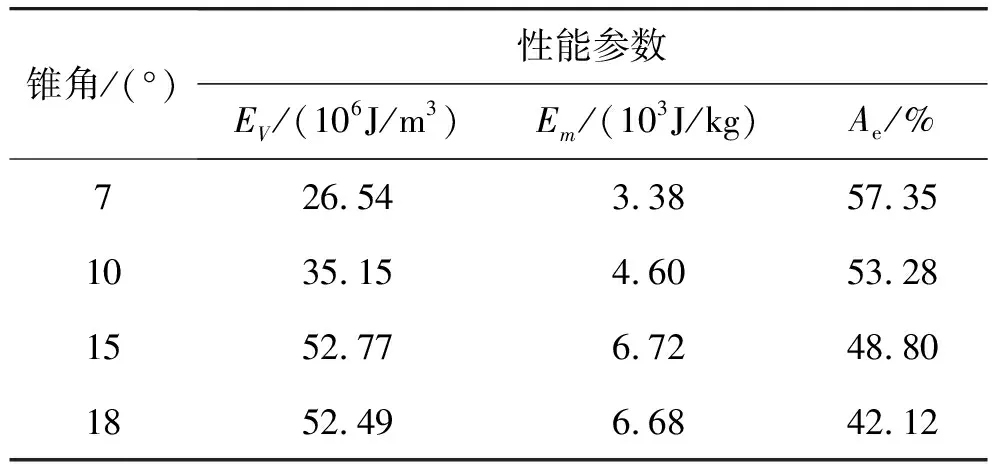

表1 不同锥角的薄壁金属管隔冲效率

从表1中得出,在相同壁厚条件下,薄壁金属管的隔冲效率随着锥角的减小而增大,且锥角为7°的薄壁金属管结构的隔冲效率最大,为87.75%。

为综合评价薄壁金属管的缓冲性能,在弹体空间相对有限的条件下,以单位体积比吸能、单位质量比吸能和载荷效率作为评价缓冲性能的重要指标[8]。

缓冲器单位体积吸收能量EV为:

(2)

式中:Etotal为缓冲器吸收总能量;V是缓冲器所占体积。

缓冲器单位体积吸能量Em为:

(3)

式中:Etotal为缓冲器吸收总能量;m是缓冲器所占质量。

缓冲器载荷效率Ae为:

(4)

式中:Fa为平均载荷;Fb为峰值载荷。

表2 薄壁金属管缓冲性能参数对比

通过上文综合分析,质量比吸能,体积比吸能,载荷效率等3个指标可以初步判断锥角为15°,壁厚为2.0 mm的薄壁金属管结构具有最佳缓冲效能。

4 有限元分析

对试验结构进行仿真分析,仿真思路如下:将幅值为16 000g,脉宽为400 μs的冲击加速度曲线施加到模拟弹体上,该加速度曲线通过空气炮实验获取并做了一些简化处理,如图6所示。

为了减少计算量,建立1/4模型,如图7所示,其中模拟弹体,测试装置、锥台和胀环采用solid164实体单元,并以六面体网格进行划分,定义模拟弹体与测试装置的面面自动接触,模拟弹体与胀环为面面自动接触,胀环与锥台为面面自动接触。

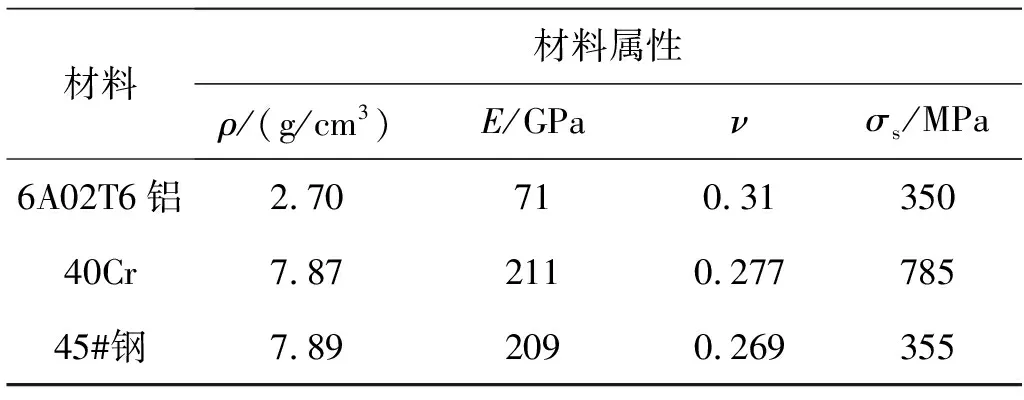

为了确保仿真结果与实验结构相吻合,模拟弹体、测试装置,锥台、胀环所用材料分别为6A02T6铝、40Cr、40Cr、45#钢,其中模拟弹体材料属性采用与应变率相关的双向性应变强化模型,测试装置和锥台的材料由于强度和刚度较大,因此选用刚体模型来表示,胀环材料属性同样采用双线性应变强化模型,基本材料参数设置见表3。

表3 基本材料参数设置

图8为仿真和实验结果变形图,图9为仿真和实验加速度时间历程曲线对比。

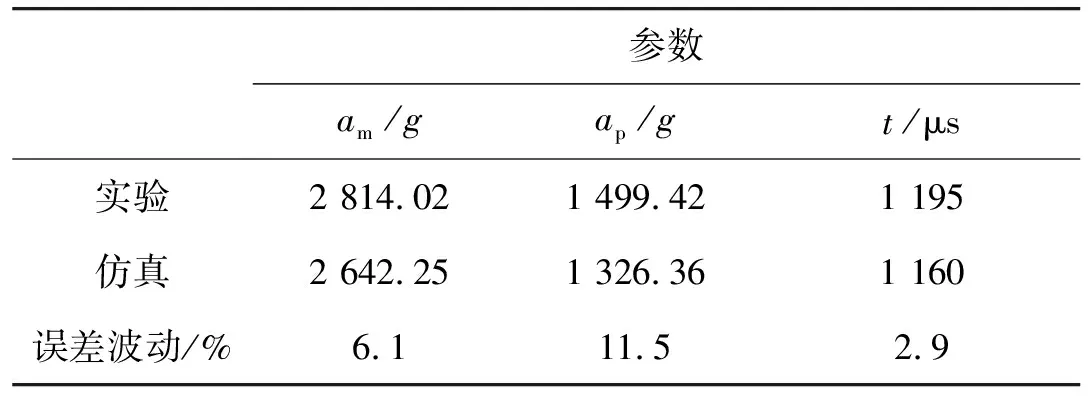

从图9可以得出仿真加速度时间历程曲线要略低于实验加速度时间曲线,可能与仿真模型的网格质量、材料参数、材料失效准则等有关。从表4得出,加速度峰值误差波动为6.1%,实验和仿真结果较为一致。

表4 实验和仿真结果误差波动范围(锥角10°)

注:ap为平均加速度

文中为了验证所得出结果的合理性,将15-1的薄壁金属管结构进行高g值下的缓冲性能研究,具体思路是将脉宽保持不变,幅值增加1.5g~24 000g的三角形冲击加速度施加到模拟弹体上,同样以隔冲效率,单位体积吸能,单位质量吸能,载荷效率作为评价薄壁金属管缓冲性能的重要指标,结构缓冲性能对比如表5所示。

表5 缓冲性能对比(锥角为15°)

从表5中可以看出,将冲击加速度幅值提高1.5倍时,测试装置的体积比吸能和质量比吸能均提高了1.89倍,隔冲效率也相应的提高了1.16倍,而载荷效率变化较小,因此可以得出在相同壁厚条件下,锥角为15°的薄壁金属管结构具有良好的缓冲效能。

5 结论

1)薄壁金属管在高g值下的加速度时间历程曲线表现为明显的二阶段特征,即载荷峰值区和平台稳定区,相同壁厚条件下,薄壁金属管的加速度历程曲线随着锥角的增大而相应地提高。

2)以隔冲效率,体积比吸能,质量比吸能,载荷效率等作为薄壁金属管缓冲效能的评价指标,发现锥角为15°时薄壁金属管结构具有最佳缓冲效能。