一种小型发动机燃烧室冷却方式对出口温度场的影响

代 威,夏东坤,张 雯,蔡 昱,张 弛

(1.中国运载火箭技术研究院研究发展中心, 北京 100076; 2.北京航空航天大学能源与动力工程学院 航空发动机气动热力国家级重点实验室, 北京 100191)

主燃烧室是燃气涡轮发动机的核心部件之一,燃烧室位于压气机和涡轮之间,其功能在于将燃油和空气按照不同比例混合燃烧提供热能,然后由涡轮和尾喷管部件将其转换为推进的能量。燃烧室是发动机核心机三大部件之一,其好坏直接关系到发动机的工作与性能,因此研制出一种燃烧效率高、流动阻力小、工作状态稳定、点火可靠、寿命长、低污染排放、出口温度高且分布合理的高热容、高性能燃烧室是当今发动机研制中一项十分重要的任务。大量实验研究表明涡轮叶片的寿命在很大程度上取决于燃烧室的出口温度分布品质,改善出口温度分布可以大大提升发动机的性能。

燃烧室为涡轮提供高温燃气,其出口温度品质直接影响涡轮性能和使用寿命[1]。因此在设计燃烧室时,既要限制出口温度的平均值,也要满足给定要求的温度分布[2]。燃烧室中影响出口温度分布的因素很多,为取得更均匀的出口温度分布,国内外学者进行了许多研究。彭云晖[3]、胡好生等[4]采用改进燃烧室头部的方法获取更均匀的出口温度场。另外,用数值模拟的方法预估出口温度分布,可以节省试验时间和经费,成为了许多学者的研究重点[5-8]。国外有学者采用主动控制[9]的方法,调整燃烧室出口的温度分布系数。

燃烧室的性能直接关系到整个燃气轮机的工作效率和可靠性,其内部的火焰筒所受的机械应力与燃气轮机其他部件相比虽然很小,但火焰筒壁面由于受到高温辐射和高温燃气的直接冲刷,成为燃气轮机内部温度最高、使用寿命最短的部件[10-11]。为了确保火焰筒使用寿命的要求,对火焰筒的要求是温度分布均匀不能有局部热点,即火焰筒的最高壁温和壁温梯度必须控制在火焰筒材料的许用温度范围内。因此在实际应用中必须采取一些方法将高温燃气传递给火焰筒的热量通过对流换热和辐射传递给环腔空气和机匣,确保火焰筒的壁温在材料稳定工作的温度范围内。

为了能够在确保火焰筒壁面正常工作的同时也能获得满足要求的出口温度场,需对有限的冷却空气作合理的冷却设计,这是燃烧室设计的关键。不同冷却方式的冷却效率是不同的,同时对燃烧室出口的影响程度也是不同的,壁面冷却空气会引起壁面附近气流温度偏低,导致出口径向温度分布不均匀,如何合理的选择冷却方式并进行合理的设计是燃烧室设计的关键问题。

目前常用的冷却方式主要有常规的气膜冷却方式和冲击/发散的复合冷却方式。

1) 气膜冷却方式

将热量从火焰筒带走的方法很多采用在火焰筒内壁形成一层冷却气膜。气膜冷却的定义是冷却气流通过一定数量的环形缝隙沿轴向喷出,在火焰筒内壁和燃气间形成一层保护气膜。该冷却气膜随着冷却气流与主流燃气的湍流掺混逐渐衰减。因此实际使用中在40~80 mm的距离就要重新布置一道气膜。

气膜冷却的主要优点是可以承受高压力和高温热应力工作几千小时。而且冷却缝槽在减轻重量和机械强度上都使火焰筒得到加强。但主要缺点是壁温不均匀。在冷却气膜出口位置温度最低,在接近下一道气膜出口时温度最高。常用的气膜冷却结构如图1所示。

2) 复合冷却方式

冲击/发散的复合冷却装置由两层壁组成,外壁为冲击壁,分布有众多垂直于壁面的小孔,内侧为多斜孔壁,壁面上分布有与壁面成一定角度的小孔。图2为双层壁结构示意图,图3是冲击孔和多斜孔排列的相对位置示意图。

冷却气流从冲击壁上的小孔喷射出来,冲击多斜孔壁冷侧,形成冲击冷却。由冲击孔喷射出来的冷却空气在冲击点向四周贴壁流动,进入多斜孔,然后喷射在多斜孔壁燃气边形成气膜,保护多斜孔壁燃气边。

该冷却方式提高总冷却效率及降低温度分布梯度的技术途径是:冲击壁承受机械载荷,多斜孔壁承受热载荷,承热和承力分开,以提高火焰筒使用寿命;充分利用冲击冷却换热系数高的特点;多斜孔与壁面倾斜,增加了内对流换热面积。另外,发散孔入口处的附面层抽吸作用也加强了换热;恰当的双层壁间压力降分配可以使多斜孔壁热侧气膜贴壁良好,形成全气膜保护。

目前对于燃烧室冷却技术[12]以及冷却结构的诸因素影响规律[13]和冷却特性进行了大量的数值模拟和实验研究[14-20],但壁面冷却方式对于燃烧室出口温度分布影响仍缺乏理论研究和试验验证。

本文主要研究一种小型发动机在具有相同的主燃区、燃烧区的回流燃烧室中考察气量分配最高的弯曲段外壁的冷却特性以及不同冷却方式对燃烧室出口温度分布的影响。通过在模拟设计点工况下的温度分布试验对比分析大弯管壁气膜冷却及冲击/发散冷却对出口温度型的影响趋势,为未来燃烧室的气动热力设计提供工程指导。

1 试验设计

为得到旋流杯燃烧的下游温度场以及旋流杯间的影响效果,试验燃烧室为三头部矩形回流燃烧室,其采用了典型的燃烧组织形式,包括头部旋流杯、主燃孔、掺混孔,流量分配分别为16%、20%和30%,三头部回流燃烧室的结构示意图如图4。头部旋流杯会产生低速回流区以达到稳定燃烧的作用,燃油通过压力雾化喷嘴供入后利用两级旋流空气充分雾化燃烧。本试验采用的旋流杯由斜切孔+径向叶片式两级旋流器组成(见图5),试验时尽量保证三个头部的旋流器有效面积一致,试验前对旋流杯进行有效面积标定测试,三个旋流杯的有效面积最大偏差控制在2%以内。燃油选择RP-3航空煤油,试验使用的三个喷嘴燃油流量相对偏差分别为0.7%、0.5%和1.1%,能够保证三个头部供油量一致,使得燃烧室各头部的燃烧强度一致,有利于分析出口温度分布的均匀性。图6显示了试验过程中头部燃烧火焰。

主燃孔和掺混孔进气能够补充头部燃烧空气量以及调控燃烧室内部的热区分布,主燃孔和掺混孔的布置如图7所示,均采用简单平圆孔内外环对孔设计。火焰筒壁面冷却的设计包括头部端壁冷却、燃烧区冷却、掺混区冷却,除了大弯管壁面选择不同冷却结构之外,其他壁面均采用缝槽气膜冷却形式,冷气膜能够有效地将火焰筒壁与高温燃气隔离,保证壁面不被烧蚀。

本文研究对象为独立的缝槽气膜冷却以及冲击/发散冷却,考察大弯管冷却方式对燃烧室出口温度分布的影响,两种不同结构的弯管壁方案如图8所示。根据燃烧室整体设计参数,大弯管壁的冷却气量分配为11.02%,不同冷却方案下大弯管壁冷却流量分配都以整体设计值为准,在试验时只需更换不同冷却方案的大弯管壁即可改变方案。

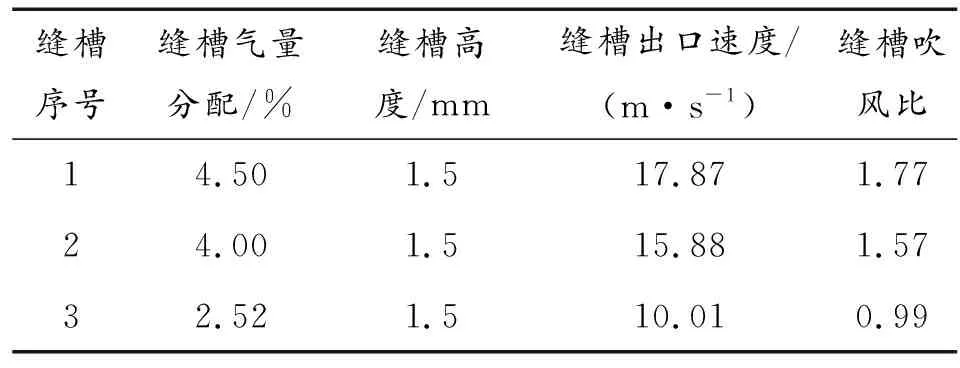

对于气膜冷却方案,大弯管壁采用三道缝槽,由于弯段气流温度随沿程距离的增加而降低,因此气量分配从上游至下游分别为4.5%、4%、2.52%,设计参考截面为掺混孔下游起点,通过在缝槽壁面布置单排不同孔径的冷却孔调整每道气膜的冷却气量。气膜冷却结构设计参数如表1所示。

表1 气膜冷却结构设计参数

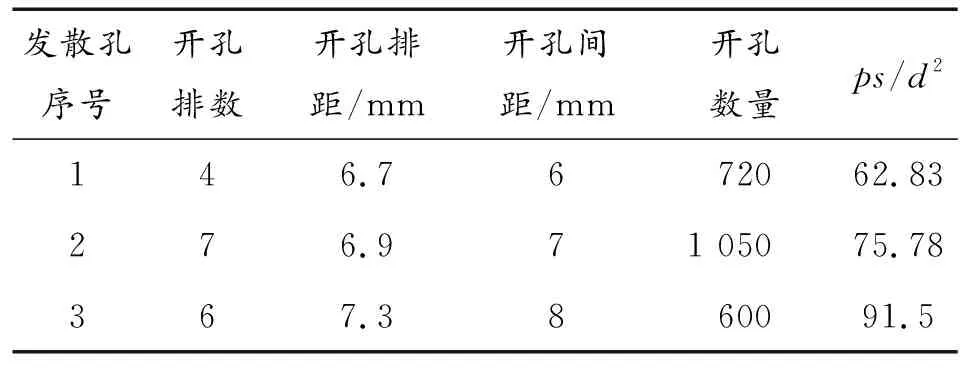

对于冲击发散冷却方案,大弯管壁采用冲击+多斜孔的形式,内外壁厚度均为0.8 mm,缝高0.8 mm,冲击壁和发散比的孔数比为1,火焰筒壁总压降为3%,冲击压降占火焰筒壁总压降的比值为0.5,冲击孔和发散孔的直径均为0.8 mm。通过双层壁当量面积和当量流量系数的定义,对双层壁有效面积进行调整,将流量分配调至目标设计值11.02%。冲击发散冷却的冷却孔分布规律如图8(b)所示,为保证大弯管段起始冷却效率,将大弯管段开孔部分分为三部分,开孔规律由密至疏,各部分开孔结构参数如表2所示。

表2 冲击发散冷却结构设计参数

出口温度分布试验在三头部燃烧室试验件上进行,因此采用多支测温耙是不现实的。为尽可能多地采取燃烧室出口平面温度值,采用一维移动机构,只需一支测温耙即可完成出口二维平面的温度场测量。

由于出口通道高度较小,通道高度为24 mm,测温耙采用径向5点均布,测点位置分别为2 mm,7 mm,12 mm,17 mm,22 mm,测量宽度范围为三头部矩形燃烧室的中间部分,每3.5 mm测量一次,直至完成182 mm的测量宽度,共测量52列温度值,即5×52=260个温度点,如图9所示。采用接触式测量方法,测点为B型热电偶,测温范围为1 000~1 800 K。

出口温度分布实验选择在常温常压条件下模拟设计点工况,保证燃烧室压降。燃烧室实验的模拟设计点参数如表3所示。

表3 出口温度分布试验参数

比较两个方案在模拟设计点的热点指标及平均径向温度分布系数,作为衡量出口温度分布品质的标准。目前常用的温度分布指标有:热点指标(Pattern Factor)和平均径向温度分布系数(Profile Factor)。

热点指标:是指燃烧室出口温度分布中任意一点温度最大值超出平均值的量与温升之比,称为出口温度分布系数。

平均径向温度分布系数:燃烧室出口平均温度沿周向平均温度与出口燃气平均温度之差与进出口燃气平均温度之比,用于对涡轮寿命影响的一般性评估。

2 试验结果及分析

通过调节燃油和空气流量使两次试验的进口空气压力、温度以及燃烧室温升基本一致,气膜冷却时的热点系数为0.169 7,冲击发散冷却时的热点系数为0.152 8。图10为两种不同大弯管冷却结构的燃烧室出口温度分布云图,云图中采用了相同的温度标尺以便于温度场比较,图11为燃烧室出口平均径向温度分布系数方案对比图。

通过出口温度分布云图和平均径向温度分布系数对比可以看出,两种方案下的燃烧室出口温度分布场十分相似,均呈现三个明显的热区与三个头部相对应,但热区出现的位置并不在头部的正下游,而是出现了展向上的偏移,这可能是由于头部旋流空气与主燃孔射流和掺混孔射流的相互作用造成的。采用冲击发散冷却方案沿径向和展向更加均匀,温度梯度小,贴近壁面的温度与热区中心之间过渡平缓,而且热区中心温度也比气膜冷却方案略低,说明出口气流在径向和展向均有更加优异的扩散性。这可能是因为气膜冷却在燃气与壁面之间形成了一道气膜,气膜冷却气在出射起始段紧贴火焰筒壁面流动,随着流动沿程距离的增加,气膜逐渐与壁面分离,冷却气向流道中心扩散,与高温燃气在径向上的扩散方向相反,导致高温燃气的扩散性变差,热量无法向火焰筒壁充分扩散,因此导致热区温度高且温度梯度大。而冲击发散冷却使壁面冷却气均匀分布到壁面,不会产生局部面积的冷却气量过高,能够保证冷却气高效利用,同时发散壁的开孔方向为30°,能够使冷却气紧贴壁面,不影响高温燃气在整个流道内的热量扩散。

3 结论

本文通过实验研究了采用缝槽冷却和冲击发散冷却方案的大弯管壁对燃烧室出口温度分布的影响,通过比较两种方案的出口温度分布云图以及出口平均径向温度分布系数图可以看出,两种方案的出口温度分布都符合燃烧室出口温度的一般规律,而采用冲击发散冷却方案使冷却气紧贴壁面,不影响高温燃气在整个流道内的热量扩散,使燃烧室出口温度分布沿周向更加均匀,且有较低的热点,这对于未来的回流燃烧室设计提供了方向性的指导。

未来作者将着重研究回流燃烧室弯曲流道中的掺混问题,研究影响大曲率空间中掺混横向射流与壁面冷却射流的耦合规律,总结归纳经验关系准则。

[1] LEFEBVRE A H.Gas Turbine Combustion [M].2nd ed.Philadelphia:Taylor & Francis,1998.

[2] 胡正义.航空发动机设计手册第九册[M].北京:航空工业出版社,2000.

[3] 彭云晖,林宇震,刘高恩.三旋流器燃烧室出口温度分布的初步试验研究[J].航空动力学报,2007,22(4):554-558.

[4] 胡好生,赵坚行,钟建平,等.一种新颖的燃烧室出口温度场调试方法[J].航空动力学报,2007,22(8):1222-1226.

[5] 吴超,徐让书,蒲宁,等.某型航空发动机燃烧室出口温度场数值模拟[J].沈阳航空工业学院学报,2009,26(2):1-4.

[6] 丁国玉,何小民,金义,等.主燃区出口特征影响出口温度场性能的数值研究[J].航空发动机,2012,38(4):17-21.

[7] CROCKER D S,SMITH C E.Numerical investigation of angled dilution jets in reverse flow gas turbine combustors[R].AIAA-94-2711,1994.

[8] MARTINO P D,CINQUE G,COLANTUONI S,et al.Experimental and computational results from an advanced reverse-flow gas turbine combustor[R].AIAA-95-2999,1995.

[9] McMANUS K,LO E.Adaptive closed-loop system for control of combustor pattern factor[R].AIAA Paper 96-0843,1996.

[10] 周蕊燕,贾译钧.浅析航空燃烧室及其发展趋势[J].山东工业技术,2016(5):214.

[11] 商体松,赵明,涂冰怡.航空发动机燃烧室冷却结构的发展及浮动壁结构的关键技术[J].航空工程进展,2013,4(4):407.

[12] 顾铭企.航空发动机燃烧室技术展望[J].航空科学技术,1994 (1):40-44.

[13] 王磊,张靖周,杨卫华,等.冲击/发散冷却气膜冷却效率的实验研究[J].工程热物理学报,2007(z2):97-100.

[14] 李广超,曹喜峰,刘永泉,等.吹风比对层板外部气膜冷却特性的影响[J].热力发电,2015 (9):43-47.

[15] 李少华,刘利献,徐婷婷.入射角和射流孔位置对气膜冷却的影响[J].东北电力大学学报,2007,27(1):1-5.

[16] 汪涛,索建秦,梁红侠,等.火焰筒切向进气发散小孔冷却数值模拟[J].航空动力学报,2011,26(5):1052-1058.

[17] 李彬,吉洪湖,江义军,等.燃烧室壁冲击-逆向对流-气膜冷却特性的数值研究[J].航空动力学报,2007,22(3):365-369.

[18] 李继保,陈永刚.掺混段壁面冷却空气对出口温度分布影响分析模型[J].燃气涡轮试验与研究,1997(03):12-14.

[19] 曹俊,熊纯,杨卫华,等.回流燃烧室弯曲段冲击扰流柱+逆向对流+气膜冷却效率[J].南京航空航天大学学报,2011,43(2):178-183.

[20] 赵梦梦,张弛,林宇震,等.弯曲多孔壁不同倾斜角气膜孔整体气膜冷却效率研究[J].航空动力学报,2007,22(2):210-215.