风电齿轮箱齿轮智能生产线设计研究

王曰辉,柴 希,翟 晶,景朝辉

(太原重工股份有限公司 齿轮传动分公司,山西 太原 030024)

0 引言

“中国制造2025”的提出为未来中国制造业的转型升级指明了方向,工业机器人、智能化、柔性化、信息化、互联网、高精密液压夹具等手段的快速发展为零部件实现加工自动化提供了条件,采用自动化加工可保证加工质量的一致性,提高生产效率,缩短产品制造周期,快速响应市场需求。

当前高水平的自动化生产线主要集中在汽车、电子产业等小型零件的生产制造中,且已经有非常多成熟的应用案例。随着自动化水平的不断发展,加之人力成本的增加,国家也大力支持智能化项目的实施。

太原重工新能源装备有限公司风力发电机组关键零部件智能化工厂建设项目是山西省转型发展过程中实施的重要项目,针对兆瓦级风电齿轮箱的智能化生产在国内外尚没有成熟的案例这一状况,研究大型零件的自动化加工工艺具有非常重要的意义和推广价值。

1 齿轮智能生产线实施的关键问题

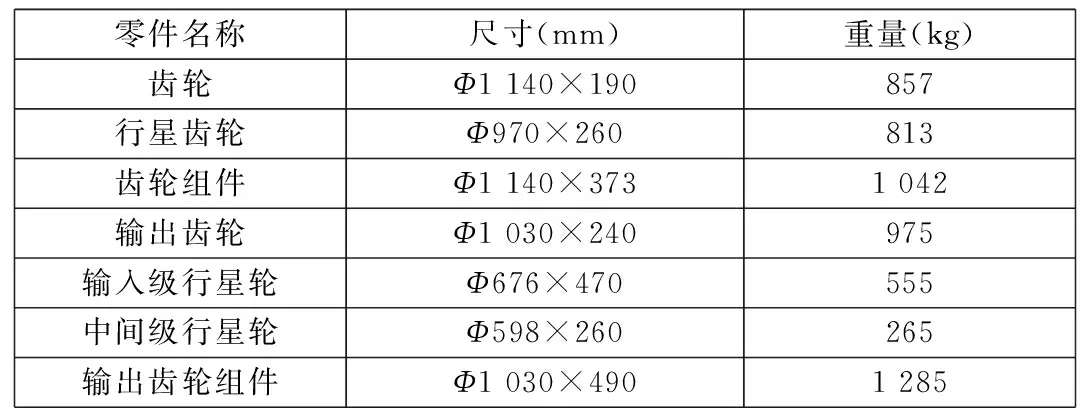

齿轮智能生产线所生产的齿轮外形尺寸及重量如表1所示。

本研究结合企业实际情况,以实现智能化生产为目标,通过分析传统加工工艺及自动化加工工艺特点,对兆瓦级风电齿轮箱齿轮智能生产线从自动化运输工具的选择、零件快速定心夹紧、加工工艺优化等关键问题着手,为风电园区实现智能化生产提供技术准备。

1.1 自动化运输工具的选择

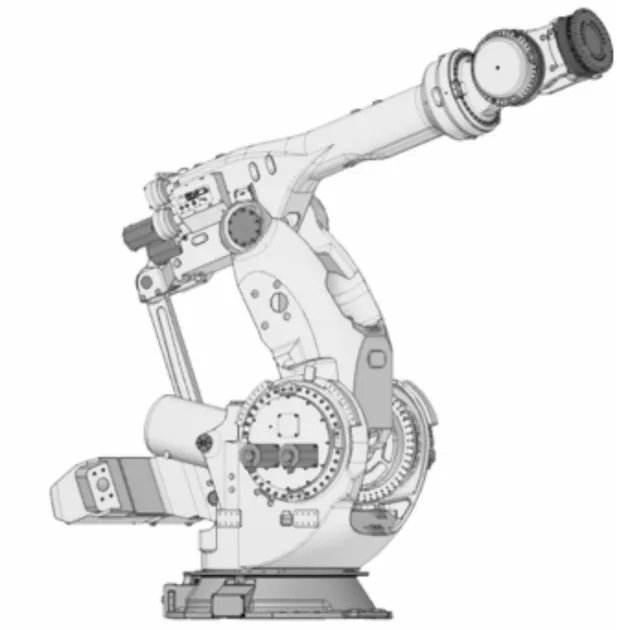

随着自动化水平的需求越来越高,国际、国内市场上为适应自动化的发展,涌现出许多先进的自动化运输工具,常见的自动化运输设备有关节臂机器人、物料运输小车、桁架机械手、垛机等,如图1~图4所示。

表1 齿轮外形尺寸及重量

图1 关节臂机器人

图2 物料运输小车 图3 桁架机械手 图4 垛机

齿轮零件,外形结构相似,但尺寸范围相差较大,且重量重,最大零件重量为1 285 kg。目前,移动式关节臂机器人最大承载重量为1 700 kg,全球仅4台,应用于汽车整机的展览吊装,有实际生产线应用案例的关节臂机器人承载重量仅为1 200 kg,而且占用地面通道。桁架机械手系列产品中,最大承载重量为3 125 kg,可以实现三个自由度方向的物料搬运,太重轨道交通公司有应用实例。垛机及运输小车的承载重量均能满足要求,垛机的优势是可以实现高度方向的运动,对于厂房面积受限的公司,可以配合立体货架使用,但其成本造价高。运输小车需配合交换工作台、零点定位系统使用,成本较高。

根据对比分析,结合零件特点和投资,重型齿轮类零件自动化加工线的运输设备采用桁架机械手比较合理。

1.2 零件定位夹紧形式的选择

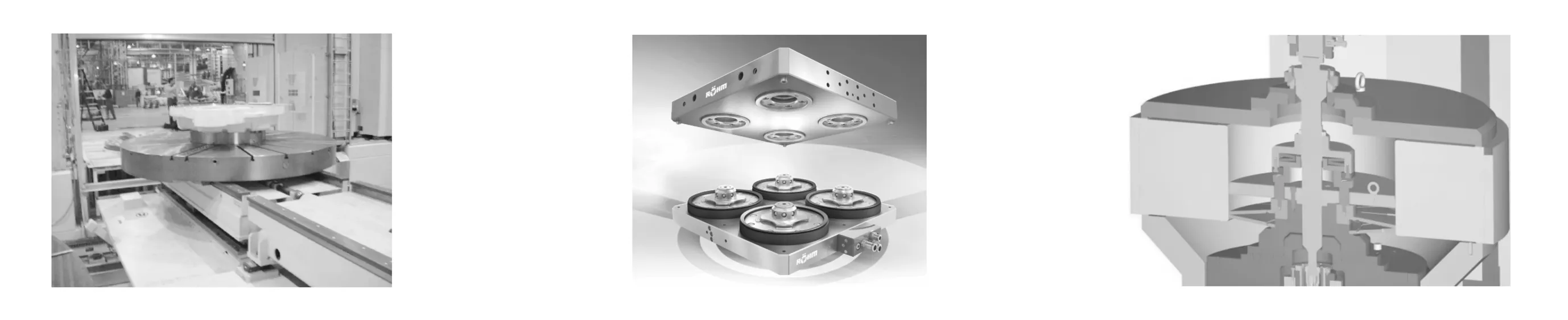

智能生产线设计中,零件在机床内的上下料需要实现零件的自动定位夹紧。选择定位夹紧的形式时,即要考虑零件加工精度的要求,又要考虑零件定位夹紧可靠,同时还要考虑定位夹紧形式与自动化运输工具和机床的配合。常见的零件上下料自动定位夹紧形式有:采用液压夹具在机床内直接定位夹紧;在生产线旋转平台上通过人工将零件在交换工作台或零点定位系统上定位夹紧后,通过物料运输工具将零件和交换工作台或零点定位系统一起运输至机床内定位夹紧,如图5~7所示。

图5 零件在交换工作台上人工定位 图6 零件在零点定位系统上人工定位 图7 液压夹具在机床内定位

采用交换工作台及零点定位系统,均需在线外设置专用装夹站,基本还是人工手动装夹方式,可以节省机床内部的非切削加工时间。而采用液压自动定心夹紧系统由工装自动化定位夹紧,定位精度高,无需人员干预,可大大降低工人劳动强度。齿轮类零件结构简单,便于通过液压自定心夹具定位夹紧,并且结合物料运输工具选用桁架机械手,两者与机床的配合是最合理的选择

1.3 液压自定心夹紧工装

设计专用的自定心、夹紧工装是实现齿轮自动化加工的关键,自定心、夹紧工装有助于减少装夹、找正时间,消除装夹、找正过程中的人为因素,有利于保证零件加工质量的一致性。但是自定心工装的定位精度必须满足工艺的要求,不同工序的要求差别很大,特别是对于磨齿等精加工工序,定位精度要求高。本文以磨齿工序为例,说明自动定心夹紧工装的设计原则。

磨齿工序定位夹紧工装如图8所示,工件通过锥形芯轴和锥形胀套的配合实现零件的自动定心夹紧,可实现模块化设计,重复夹紧精度可达到0.003 mm~0.008 mm(目前工艺要求磨齿工序,内孔找正误差≤0.01 mm),自动夹紧行程2.5 mm,最大夹紧力可高达180 kN,最大转速500 r/min,内径夹持范围250 mm~480 mm,不同零件只需更换夹紧涨套即可,完全可以满足加工工艺要求。

1.4 合理的基准选择

基准作为装夹、找正的依据,合理的基准选择是实现自动定心、夹紧的前提,基准精度将影响自动定心的效果,必须与自定心工装、机床的设计紧密衔接。

为了保证零件加工的可靠性,对自动定心夹紧的零件加工前需利用机床进行校准,齿轮类零件在磨齿工序外圆已加工成齿形,成形磨齿机齿形测头又无法检测内孔(传统工艺要求以内孔找正,夹紧过程中齿外圆打表,以保证夹紧过程中零件没有相对移动),外圆间断不连续,而且热处理后存在变形。为了实现自动化加工需要,在齿轮类零件齿根圆以下增加工艺凸台,如图9所示。

图8 磨齿工序定位夹紧工装

图9 齿轮增加工艺凸台

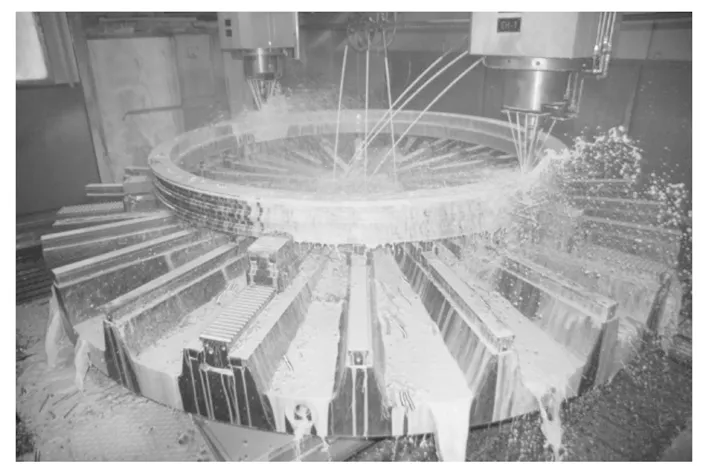

1.5 高压内冷实现自动断屑

风电齿轮类零件均采用硬齿面技术,精加工过程中的缠屑问题(如图10所示)是实现自动化加工的关键问题,为此刀具高压内冷,高压冷却可令冷却液直达刀片与切削瘤之间,对铁屑进行有效控制,解决切削断屑问题,如图11和图12所示。

由图11和图12可见,高压内冷可满足断屑的要求。

1.6 采用专用卡盘并设计冷却液喷嘴

工作台集屑会影响自动化加工过程,通过采用专用卡盘(如图13所示)并设计冷却液喷嘴,将机床切削加工的铁屑及时排走,可保证自动化加工过程的连续进行。

2 结论

本研究通过实例对风电齿轮箱齿轮智能生产线设计过程中存在的关键问题进行了详细的分析,并给出了具体的觖决措施,为整个风电新园区增速器车间实现自动化、智能化加工提供了基础数据及技术准备;为其他零部件实现自动化加工提供了依据,也对本行业或相近行业实现自动化加工提供了相应指导。

图10 干式切削 图11 7 MPa高压内冷 图12 断屑实验

图13 排屑专用卡盘

参考文献:

[1] 徐卫刚.变速箱齿轮自动生产线的刀具更换决策方法研究[D].重庆:重庆大学,2016:17-19.

[2] 陈金海.齿轮加工自动生产线工艺参数决策支持系统设计与开发[D].重庆:重庆大学,2014:2-3,9-10.

[3] 陈鹏.轿车变速箱齿轮加工自动生产线的研发与应用[J].世界制造技术与装备市场,2013(2):107-109.

[4] 许周祥,陈绪兵,王瑜辉,等.RFID技术在智能生产线中的应用[J].机械工程与自动化,2017(4):138-139,143.

[5] 陈立新,郭文彦.工业机器人在冲压自动化生产线中的应用[J].机械工程与自动化,2010(3):131-135.