高精密减速器的非标角接触球轴承研发与设计

段素爽,赵 盛,赵利锋

(国机智能技术研究院有限公司,北京 100020)

0 引言

高精密摆线减速器具有结构紧凑、高刚性、耐过载、寿命长等特性,在机械手、装配装置、搬运装置等方面有着明显的优势。要实现摆线 减速器的平稳运转并获取正确位置精度,其关键技术主要涉及到精密轴承、精密摆线两方面。角接触球轴承作为精密减速机的主轴承,直接决定了减速机的定位精度,是减速机可靠性和寿命的关键部件,影响着减速机整体性能的优劣。本文以接触应力、额定动载荷双目标函数研发设计非标角接触球轴承,并对优化后的非标角接触球轴承进行校核计算。

1 非标角接触球轴承承载情况分析

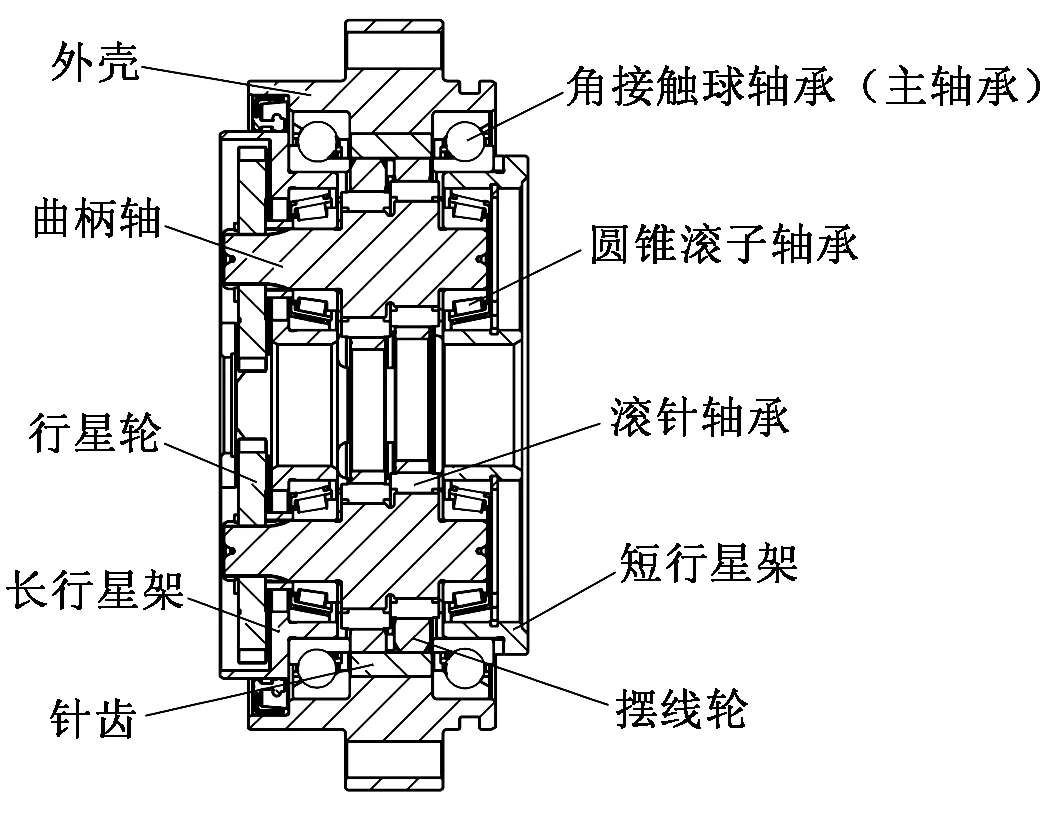

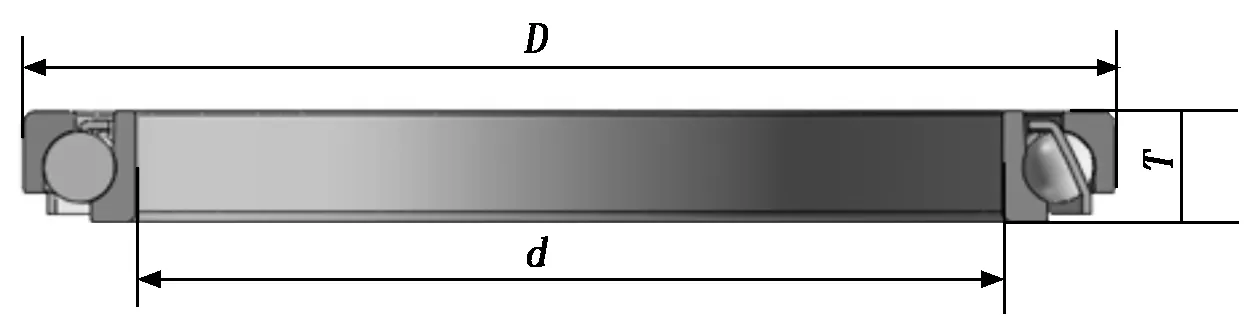

精密减速器结构及非标角接触球轴承安装示意图如图1所示。两套配对角接触轴承背靠背安装在减速器外壳与行星架上,以便支撑外部载荷。

图1 精密减速器结构及非标角接触球轴承安装示意图

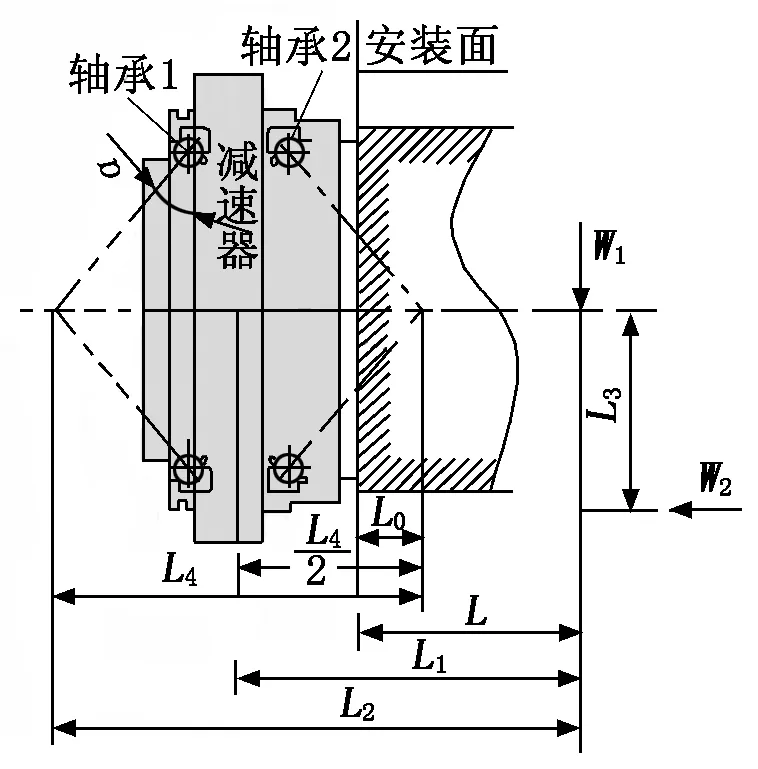

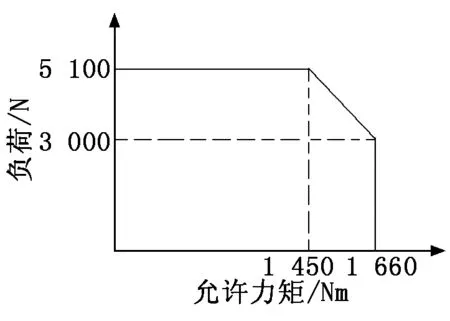

精密减速器受力情况如图2所示,W1是减速器负载负荷,W2是减速器推力负荷。负载负荷和推力负荷同时作用时,根据减速器允许力矩可确定精密减速器通常运转时负载负荷的允许范围,如图3所示。

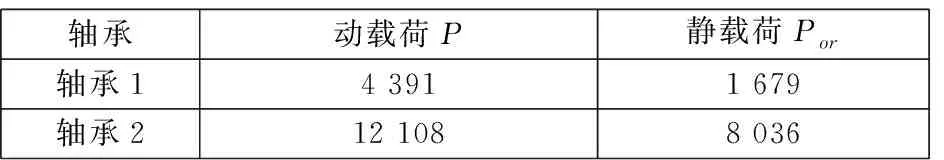

已知L0=29.6 mm,L4=143.7 mm,L=30 mm,L3=0时,确定减速器负载负荷W1=10 062 N,推力负荷W2=5 100 N。根据上述数据计算得到的轴承1与轴承2的受力情况如表1所示,轴承当量载荷如表2所示。

图2 精密减速器受力情况

图3 精密减速器允许力矩

2 非标角接触球轴承优化设计思路

配角对安装角接触球轴承能够承受轴向和径向联合载荷,在适当的安装配置下可承受一定力矩,能够满足减速机输出力矩大、体积小、高载荷、高精度等要求。本文基于上述精密减速机轴承的实际工况特点和受载状况,设计的非标角接触球轴承外形尺寸如图4所示,其中:轴承外径D=145 mm,轴承内径d=115 mm,轴承宽度T=15 mm。

表2 轴承当量载荷 N

图4 非标角接触球轴承外形尺寸

2.1 优化目标的选取

非标角接触球轴承设计中考虑的目标函数主要有轴承中球的旋滚比、接触应力、刚度、额定动载荷等[1]。旋滚比是钢球绕接触面法线的自旋角速度与钢球相对于套圈滚道的滚动角速度的比值,其大小是评价角接触球轴承运动性能的重要参数;接触应力对轴承的接触疲劳和磨损有重要影响,在很大程度上决定着轴承的寿命;滚动轴承的刚度特性取决于载荷下轴承弹性变形(挠曲)的大小,它表示载荷与变形之比,取决于轴承的类型、材料、结构和尺寸、接触角、预载荷等,刚性大小决定着轴承以及精密减速器的性能;额定动载荷是决定轴承额定寿命的主参数,也是确定轴承设计水平的目标函数,额定动载荷大,则轴承的承载能力高,或者说在相同载荷下其额定寿命长。在这些目标函数中,根据精密减速器实际工况进行优选,最终确定轴承额定动载荷为第一优化目标,接触应力为第二优化目标。

2.2 优化变量的确定

非标角接触球轴承优化变量主要有接触角α、轴承沟曲率半径系数(包括轴承内沟曲率半径系数fi、轴承外沟曲率半径系数fe)、球径Dw、球数Z、球组中心圆直径Dpw、轴承宽度T等。接触角决定了角接触球轴承的轴向承载能力,接触角越大,承受轴向载荷能力越强,非标轴承设计时应综合考虑其受力情况,确定最佳接触角;沟曲率半径系数对载荷能力的影响显著,角接触轴承要处于良好的工作状态,沟曲率半径与球半径之差应大于2%、小于20%,且内、外沟曲率半径系数之差在0.02左右[2-3],从等应力角度考虑,内圈沟道最大接触应力σmaxi与外圈沟道最大接触应力σmaxe相等;球径是影响轴承性能的重要指标,由于受轴承结构的限制不能无限制增加,且增加球径比增加球数更有利于增加额定动载荷,所以合理选择球径的大小对于轴承寿命、温升发热及抗振能力具有重要影响;球数与额定动载荷直接相关,球数越多,轴承额定动载荷越大,在满足一定的约束条件下保证钢球数最多;球组中心圆直径需满足轴承套圈最小壁厚不小于0.09(D-d)约束条件,并按照0.002(d+D)依次增大,逐步优化轴承钢球数;轴承宽度按照GB/T321《优先数和优先数系》R80优先数系列中选取,并进行圆整。

3 非标角接触球轴承设计参数的研究与优化

3.1 钢球直径Dw的确定

钢球直径Dw应符合如下关系:

Kw min(D-d)≤Dw≤Kw max(D-d).

(1)

其中:Kw为直径对应系数,按照ZYB28—98规定选取Kw min=0.31,Kw max=0.335。

将数据代入式(1)计算得:Dw=9.3 mm~10.05 mm,结合实际应用优化后取Dw=9.525 mm。

3.2 球组中心圆直径Dpw

球组中心圆直径Dpw应符合如下关系:

0.5(D+d)≤Dpw≤0.515(D+d).

(2)

将数据代入式(2)计算得:Dpw=130 mm~133.9 mm,优化后取Dpw=131.04 mm。

3.3 接触角α的确定

接触角α应符合如下关系:

(3)

将轴承2的数据代入式(3)计算得:α<48°,确定非标角接触球轴承的最佳接触角α=40°。

3.4 沟曲率半径系数控制

对于角接触球轴承,为了保证内圈、外圈有相同的疲劳寿命,在设计上应该使钢球与内、外圈沟道的最大接触应力相等或者接近。根据Hertz理论,滚动体与内外圈滚道为点接触,接触面为一椭圆,表面压力成半椭环分布。沟道接触面最大接触应力为:

(4)

其中:Q为钢球与沟道之间的法向载荷;a为接触椭圆长半轴;b为接触椭圆短半轴。

从等应力角度出发,内圈沟道最大接触应力等于外圈沟道最大接触应力,即:

σmaxi=σmaxe.

(5)

由文献[4]和文献[5]中沟道最大接触应力推导计算公式可知:

(6)

3.5 内圈设计

内圈沟道曲率半径为:

Ri=fi×Dw.

(7)

将数据代入式(7)得:Ri=4.86 mm。

内圈沟道直径为:

di=Dpw-[2fi-(2fi-1)cosα]×Dw.

(8)

将数据代入式(8)得:di=121.470 mm。

内圈挡边直径为:

d2=di+0.65×Dw.

(9)

将数据代入式(9)得:d2=127.7 mm。

内圈沟道中心至基准面距离为ai:

ai=T/2+Dw(fi-0.5)×sinα.

(10)

将数据代入式(10)得:ai=7.52 mm。

3.6 外圈设计

外圈沟道曲率半径为:

Re=fe×Dw.

(11)

将数据代入式(11)得:Re=5.00 mm。

外圈沟道直径为:

De=Dpw-[2fe-(2fe-1)cosa]×Dw.

(12)

将数据代入式(12)得:De=140.676 mm。

外圈挡边直径为:

D2=De-0.6×Dw.

(13)

将数据代入式(13)得:D2=135 mm。

外圈沟道中心至基准面的距离ae为:

ae=T/2+Dw(fe-0.5)×sinα.

(14)

将数据代入式(14)得:ae=7.61 mm。

3.7 配套径向游隙

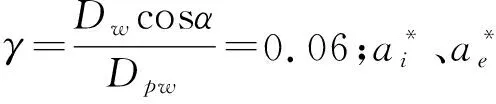

表3为Ri、Re、Dw和α的上下允差,由此确定径向游隙的最大值和最小值。

最大径向游隙为:

gmax=2(Ri min+Re min-Dw max)(1-cosαmax).

(15)

将数据代入式(15)得:gmax=0.18 mm。

最小径向游隙为:

gmin=2(Ri max+Re max-Dw min)(1-cosαmin).

(16)

将数据代入式(16)得:gmin=0.17 mm。

表3 Ri、Re、Dw和α的上下允差

3.8 额定动载荷的计算[6]

额定动载荷为:

(17)

其中:fc为与轴承结构有关的系数[7],fc=0.83。

将数据代入式(17)得:Cr=34 kN。

3.9 轴承材料的选择

材料是轴承设计的关键,要能满足精密减速器的工作温度不高于120 ℃,承受较大冲击和重载负荷,稳定的高精度要求。本设计采用电渣重溶钢ZGCr15,轴承套圈硬度为HRC61~HRC65,钢球硬度为HRC62~HRC66,并进行冷处理以提高尺寸稳定性。

3.10 轴承精度的选取

影响精密减速器轴承定位精度和平稳性最主要的因素是轴承精度,根据使用情况确定角接触球轴承需满足GB/T307.1中5级轴承精度要求,与轴承配的外壳孔、行星架轴需分别满足IT6、IT5精度要求。

3.11 轴承额定寿命的计算

轴承额定寿命的计算公式为:

(18)

其中:n为转速,n=20 r/min;a1为可靠性系数,a1=0.62;a2为系统方法系数,a2=1。

将数据代入式(18)得:L=11 440 h。减速器的主轴承角接触球轴承的额定理论寿命满足减速器寿命6 000 h的要求。

4 结语

通过对精密减速器的受力分析,优化设计了非标角接触球轴承,可为同类减速器精密轴承设计提供参考。

参考文献:

[1] 杨威启,姜韶峰,陈俊杰,等.高速角接触球轴承的优化设计[J].轴承,2000(5):1-5.

[2] 邓涛,吴开松,安美,等.角接触球轴承沟道曲率半径优选程序设计与研究[J].机械强度,2016,38(2):322-327.

[3] 杨晓蔚.根据负荷确定角接触轴承的最佳接触角[J]. 轴承,1994(9):2-6.

[4] Tedric A Harris,Michael N Kotzalas. Rolling bearing analysis essential concepts of bearing technology[M].Britain:Taylor & Francis,2006.

[5] 杨巍,罗继伟.关于深沟球轴承曲率半径的一点注记[J].轴承,2005(5):1-2.

[6] 闻邦椿.机械设计手册[M].北京:机械工业出版社,2013.

[7] 杨晓蔚.沟曲率半径系数fi(e)对深沟和角接触球轴承载荷能力的影响[J].轴承,1995(6):5-7.