电动客车车架设计及优化

汤周平,黄俊朝

(深圳市大富科技股份有限公司,广东 深圳 518104)

0 引言

柴油或汽油客车造成空气污染,增加二氧化碳排放,消耗不可再生的石油资源,而且振动、噪声大,影响乘坐舒适性,所以电动客车的需求日益增大。电动客车的动力电池组质量大,如果挂在客车纵梁侧面会使纵梁扭转刚度不足,而且侧碰时容易造成电池碰撞危险,所以将动力电池组叠加于驾驶室和车厢之间,为此设计专门的车架来承载。电机、驾驶室、车厢通过悬置安装在车架上,设计车架时需要满足强度、刚度要求,且要避免共振。本文应用ANSYS Worbench对车架进行静力学分析、模态分析和谐响应分析,然后对车架进行优化设计,最后分析验证。

1 车架结构设计及静力学分析

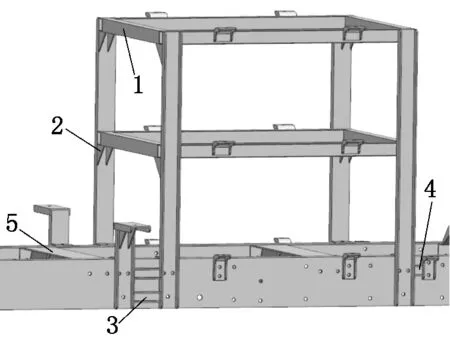

图1为车架结构示意图,车架由2根纵梁、7根横梁组成框架结构。车架材料选用510L,其抗拉强度为510 MPa~630 MPa,屈服强度≥355 MPa,弹性模量为210 GPa,泊松比为0.3,密度为7 850 kg/m3。

1-第一横梁;2-第二横梁;3-驾驶室支架;4-电池组支架;5-车厢支架;6-第四横梁;7-右纵梁;8-加强板;9-第七横梁;10-第六横梁;11-第五横梁;12-左纵梁;13-第三横梁

静力学分析典型工况包括弯曲工况、扭转工况、制动工况和转弯工况。各工况下车架除了承受重力载荷以外,还承受不同的其他载荷。弯曲工况下车架只受重力载荷;扭转工况为当一个车轮处于路面凸起上或一个车轮掉入路面壕沟中,另一侧车轮支撑全部载荷,由于左、右侧悬架对车架的反作用力不一样,车架受到扭转力矩作用发生扭转;制动工况下车架还受到-0.75g的纵向惯性加速度[1];转弯工况下车架还受到0.5g的横向惯性加速度和-0.6g的纵向惯性加速度[2]。

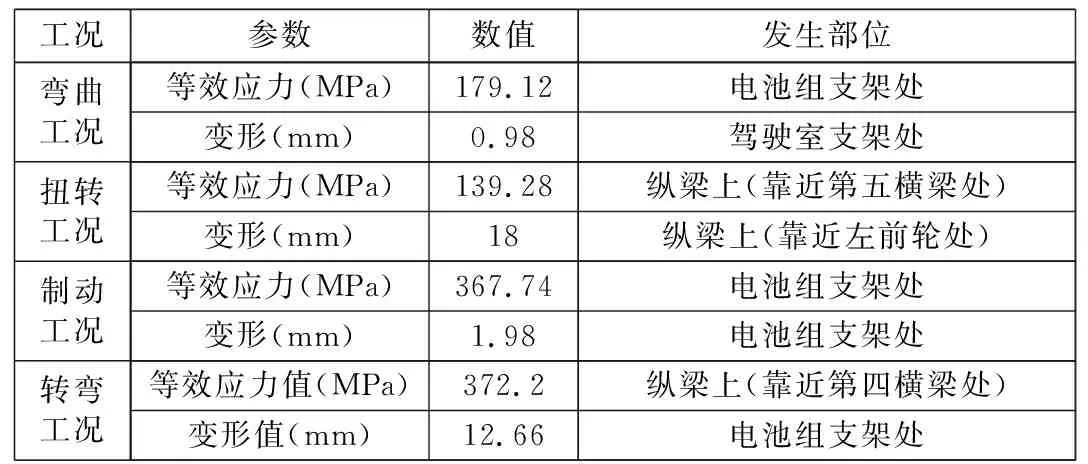

各工况下,车架的最大von-Mises等效应力值和最大变形值如表1所示。其中弯曲工况下垂直方向变形云图和等效应力云图如图2、图3所示。

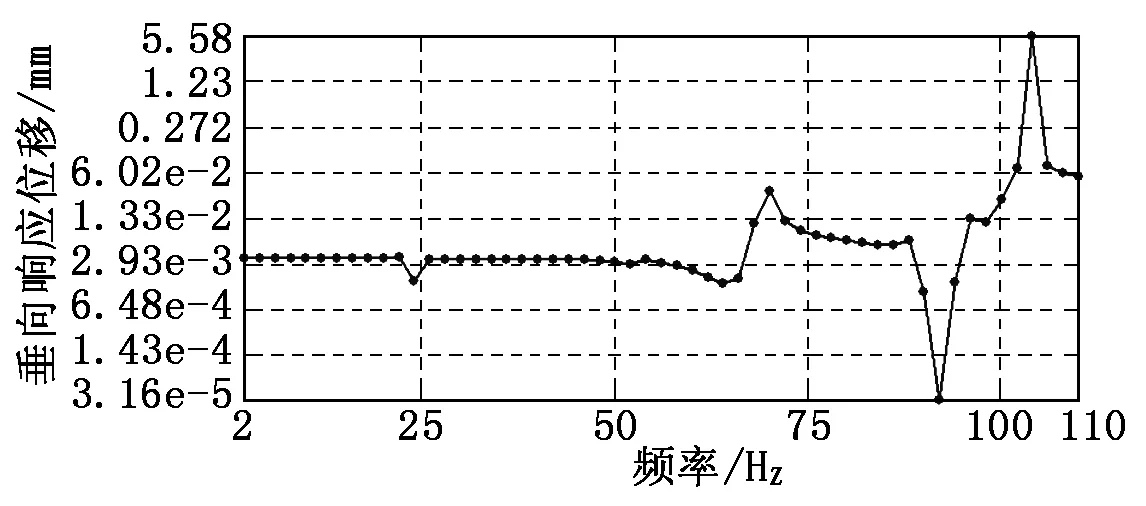

表1 车架最大von-Mises等效应力值和最大变形值

图2 弯曲工况垂直方向变形云图

2 车架模态分析

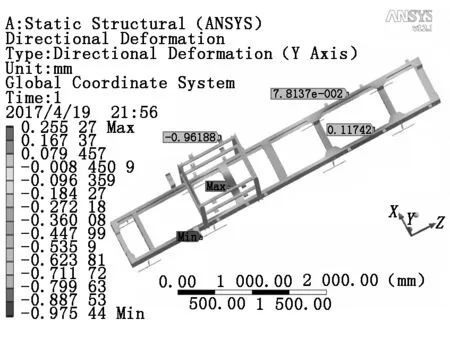

分析得到的车架前10 阶固有频率、振型描述和最大变形值见表2。车架前2阶振型如图4、图5所示。

3 车架谐响应分析

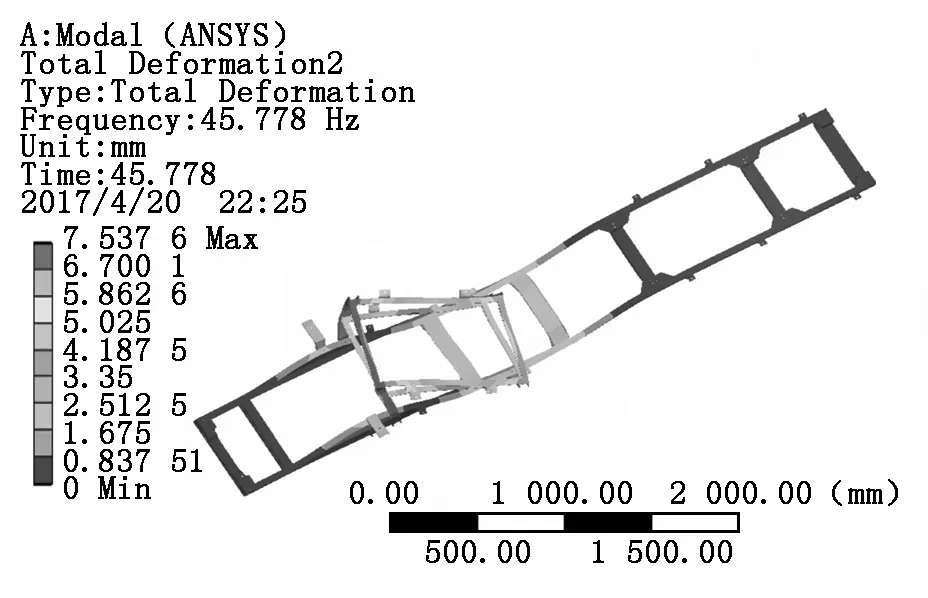

电机最高转速为6 600 r/min时,对应的激励频率为110 Hz,所以激励频率范围为0 Hz~110 Hz。将电机在车架上的安装点作为激励输入点,将驾驶室支架和车厢支架作为响应输出点,4个输入点的激振力幅值均为250 N,初始相位角为 0°[3-4]。通过对比分析驾驶室4个支架和车厢8个支架在垂直方向的位移响应,发现驾驶室左后支架和车厢右边第1个支架在垂直方向的响应位移最大,两点处的位移—频率响应曲线如图6、图7所示。

图3 弯曲工况等效应力云图

阶数固有频率(Hz)振型描述最大变形值(mm)123.95车架中部扭转6.37245.78车架中部扭转弯曲组合7.54351.45车架尾部横向摆动8.77453车架中部弯曲扭转组合6.05564.35电池组支架纵向摆动7.98669.29车架中部扭转8.61789.12车架中部扭转11.34895.97电池组支架扭转8.799104.04车架中部扭转15.6910104.52车架中部扭转弯曲组合9.78

图4 车架的1阶振型

图5 车架的2阶振型

图6 驾驶室左后支架位移—频率响应曲线

由图6、图7可知,驾驶室左后支架在频率为104 Hz处出现位移峰值,为5.58 mm;车厢右边第1个支架在频率为64 Hz和70 Hz处出现位移峰值,分别为0.2 mm和0.3 mm;频率分别与第5阶、第6阶、第9阶固有频率对应或接近,因此会产生共振,影响乘坐舒适性和结构疲劳性。

图7 车厢右边第1个支架位移—频率响应曲线

4 车架优化及分析

根据前面的分析结果,对车架进行如下优化:

(1) 将电池组支架上高40 mm、宽40 mm的方通改为高50 mm、宽40 mm的方通,并在方通下方加斜支撑。

(2) 在电池组支架上添加前平支撑和后平支撑。

(3) 在车架第二横梁与第三横梁之间增加第八横梁,所加第八横梁结构与第三横梁相同。

车架优化后的局部结构如图8所示。

1-50×40方通;2-斜支撑;3-前平支撑;4-后平支撑;5-第八横梁

4.1 优化后车架静力学分析

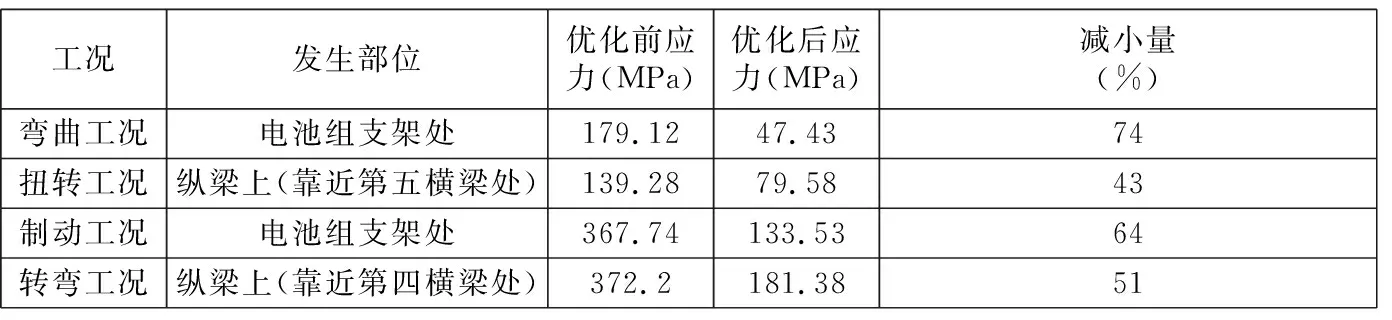

车架优化后,分别在弯曲、扭转、制动、转弯典型工况下进行静力学分析。车架优化前、后最大应力对比如表3所示。

表3 车架优化前、后最大应力对比

4.2 优化后车架模态分析

对优化后车架进行模态分析,优化前、后车架前10阶固有频率和最大变形值对比如表4所示。

表4 优化前、后车架前10阶固有频率和最大变形值对比

4.3 优化后车架谐响应分析

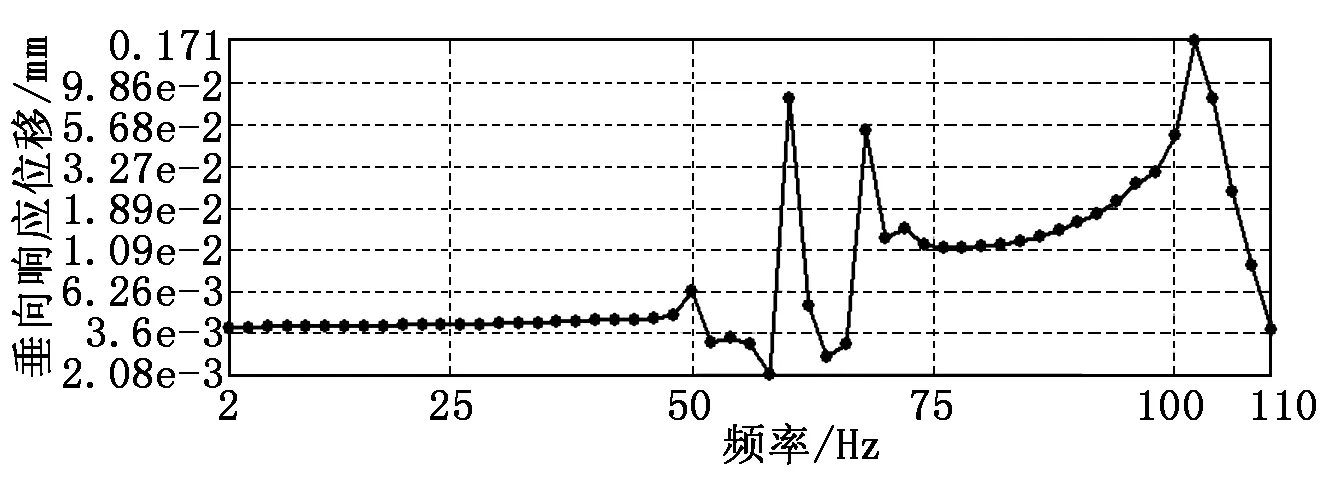

优化后驾驶室左后支架、车厢右边第1个支架位—移频率响应曲线如图9、图10所示。驾驶室左后支架在102 Hz处仍存在共振,但位移值已由原来的5.58 mm下降到0.17 mm。车厢右边第1个支架在60 Hz、68 Hz处仍存在共振,但位移值已由原来的0.2 mm、0.3 mm下降到0.09 mm、0.16 mm。优化前、后支架上响应位移峰值对比如表5所示。

图9 优化后驾驶室左后支架位移—频率响应曲线

经检验,车架优化后在驾驶室和车厢的其他安装支架处响应位移值都较小。

5 结论

通过静力学分析、模态分析和谐响应分析,对车架进行优化设计,车架上应力值明显减小,驾驶室支架、车厢支架处虽然仍存在共振,但响应位移值明显减小,达到了优化车架的目的。

参考文献:

[1] 林程,王文伟,陈潇凯.汽车车身结构与设计[M].北京:机械工业出版社,2014.

[2] 万明磊.基于ANSYS Workbench的电动城市客车车架轻量化研究[D].青岛:青岛大学, 2015: 30.

[3] 于一冰,李耀刚,琚立颖,等.纯电动公交车车架的谐响应分析[J].机械工程与自动化, 2016(3): 36-38.

[4] 张少波,邹志华.基于谐响应分析的叉车车架动态特性研究与改进[J].工程机械,2015,46(8):17-19.