基于ANSYS Workbench的挖树机刀具的优化分析

卫道柱,杨艳峰,胡先进

(1.合肥工业大学 机械工程学院,安徽 合肥 230009;2.安徽三普智能重工有限公司,安徽 芜湖 241000)

0 引言

传统的树木移植方式为用铁锹或挖掘机来挖掘树木根系周围的土壤,再对土球进行包裹。这种树木移植方式不仅效率低,而且容易对树木的根系造成伤害,导致移植的树木成活率较低[1]。安徽三普智能重工有限公司成功开发出了履带式树木移植机,其刀具具有三维方向可调、360°旋转起挖和灵活开合等特点,能够很好地适用于胸径为10 cm~30 cm树木的挖掘,起挖土球直径在0.7 m~1.6 m之间。本文着重研究挖树机刀具的受力情况并对其进行有限元分析,从而对刀具进行优化。

1 挖树机刀具工作原理及其结构特点

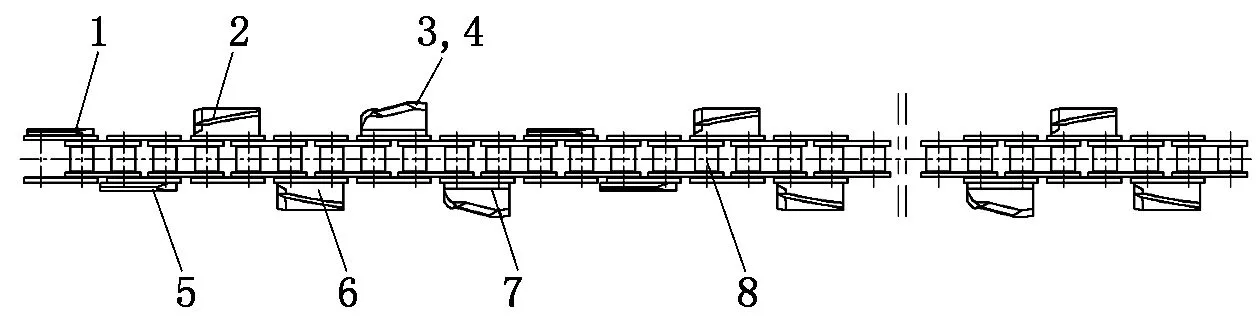

挖树机刀具为一个组件,由右直刀1、右传土刀2、右切刀3、刀垫块4、左直刀5、左传土刀6、左切刀7、链条8构成,如图1所示。刀垫块4焊接在外链板上,在刀垫块上加工有螺孔,所有的刀片上都加工有螺栓孔,安装时用螺栓将刀片拧紧到链条上。不同的刀片具有不同的作用:直刀的作用是挖土,将土壤挖开;传土刀的作用是将直刀挖下的土壤带到地面,起到运送土壤的作用;切刀的作用是切断树根。三种刀片的材料都为65Mn,左右刀片不能混用,左、右切刀之间的距离决定了挖土的宽度。由于左、右刀片的结构和排列方式均相同,只需分析一侧的刀片即可,本文着重对右侧的刀片进行分析。

2 挖树机刀具的有限元分析

挖树机的刀具共有三种,分别为直刀(A型刀)、切刀(B型刀)和传土刀(D型刀),而刀具的切削阻力是由刀具附近受限制的程度决定的,且不同的土壤条件对刀具的切削阻力也有很大的影响。依据经验公式对刀具的切削阻力进行计算[2-3],得到右直刀的切削阻力为131.40 N,右切刀的切削阻力为164.54 N,右传土刀的切削阻力为222.23 N。

1-右直刀;2-右传土刀;3-右切刀;4-刀垫块;5-左直刀;6-左传土刀;7-左切刀;8-链条

2.1 刀具有限元模型的建立以及预处理

通过SolidWorks建立三种刀具的三维模型。利用ANSYS Workbench与SolidWorks无缝连接的功能导入三维模型,对刀具进行网格划分,并施加载荷和约束[4-6]。刀具的两个螺栓孔设置为固定约束,为了安全考虑将刀具受的力完全施加在刀刃上[7]。

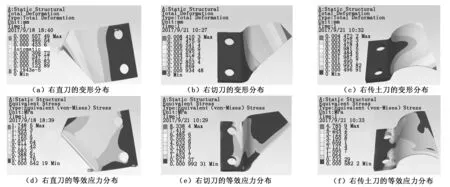

2.2 刀具的有限元仿真结果分析

经过求解得到刀具的变形和应力分布如图2所示。右直刀的最大变形位于刀尖处,最大变形为0.000 56 mm;右直刀的最大应力位于刀刃上,最大应力为1.748 MPa。右切刀的最大变形位于刀尖处,最大变形为0.008 4 mm;右切刀的最大应力位于刀片的拐角处,最大应力为8.340 MPa。右传土刀的最大变形位于刀尖处,最大变形为0.004 5 mm;右传土刀的最大应力位于刀片的拐角处,最大应力为4.786 MPa。通过有限元的分析结果可知,三种刀具受到切削阻力时的变形较小。在刀片的刀刃、螺栓孔以及拐角处均是应力集中的位置,若遇到较大的阻力冲击刀片容易损坏。

3 挖树机刀具的优化设计

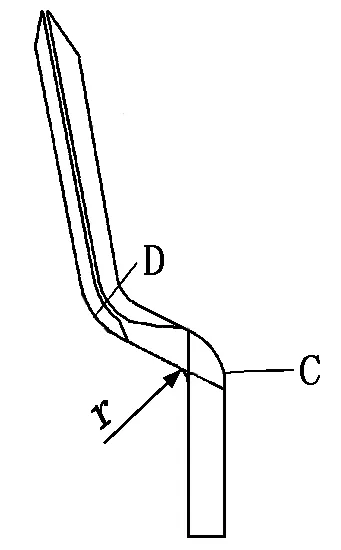

通过上述有限元分析可知,右切刀受到的应力最大,且最大应力位于右切刀的拐角处。因此可以通过改变右切刀C处的圆弧角度和半径以及D处的圆弧角度来对其进行结构优化(见图3)。对右切刀的3种变量进行组合,共有27种组合方式。为了使组合方式既能容纳所有考察的变量,又能使组合的数目最小,可以利用正交试验法对变量进行组合[8-10]。

图2 挖树机刀具的变形及应力分布

图3 右切刀的结构简图

3.1 正交试验设计

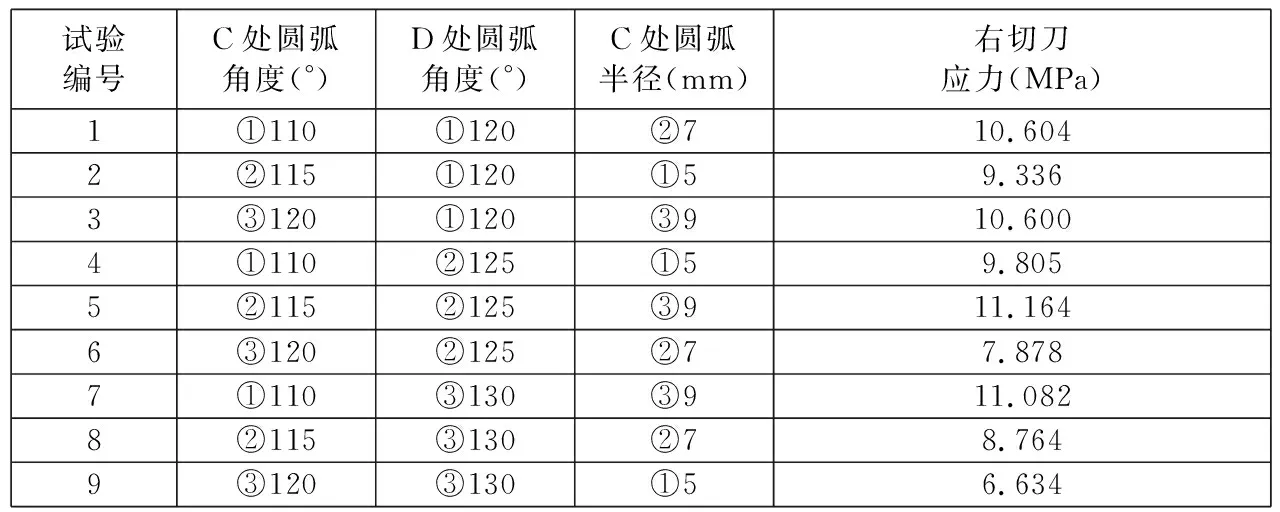

本文选取三水平三因素试验,共有9种组合,试验指标为右切刀的应力。利用正交试验法可以使任何一列中各水平出现的次数相等,使任意两列间各种不同水平的所有组合出现的次数相等,右切刀试验结果如表1所示。表1中①②③表示三种不同的变量。

表1 右切刀试验方案与结果

3.2 试验结果分析

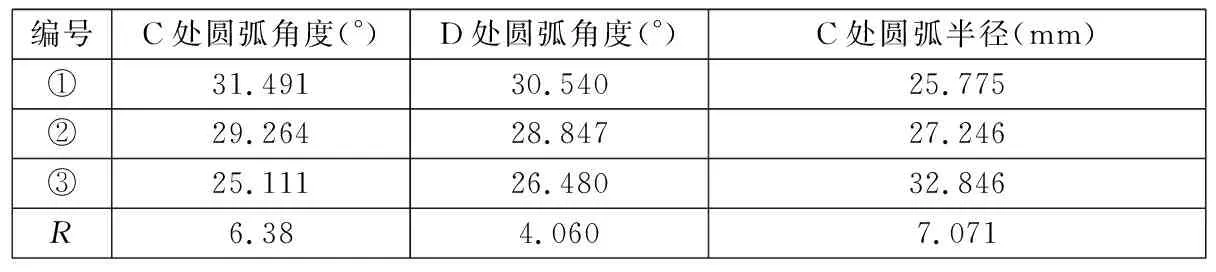

通过极差分析法对试验结果进行分析,每列极差的大小可以反映该列所排因素选取的水平变动对指标影响的大小。极差分析的结果如表2所示。

表2 右切刀试验结果的极差分析

极差R反映了因素对指标的影响程度,R越大,该因素对指标的影响程度也越大。由表2的结果可知:C处圆弧半径对右切刀的应力值影响最大,D处圆弧角度对其应力值影响最小。

3.3 最优组合方案的确定

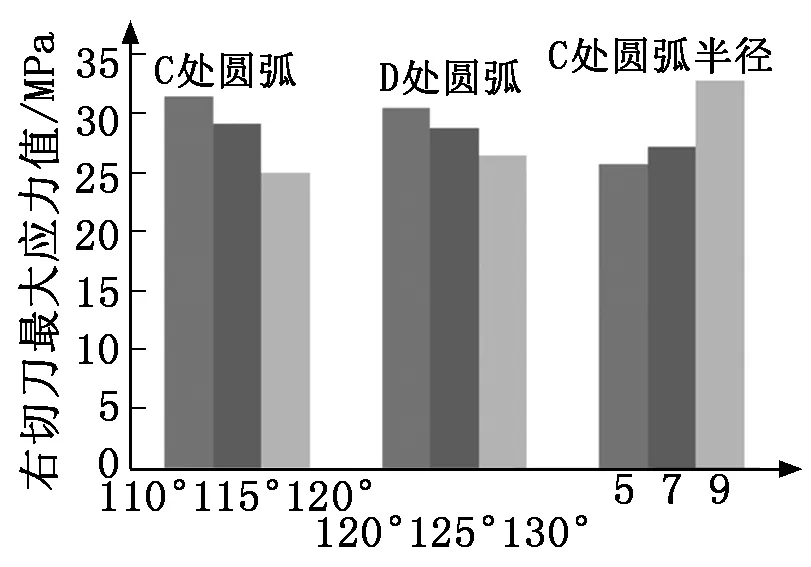

使用正交表组合的9个试验具有代表性,从而对试验结果进行分析后,能从27种组合方式中选出最优的方案。将各因素水平改变指标的变化规律用条形图表示出来,如图4所示。

从图4可以看出:C处圆弧角度从110°增加到120°时,右切刀的应力逐渐减少;D处圆弧角度从120°增加到130°时,右切刀的应力逐渐减少;C处圆弧半径从5 mm增加到9 mm时,右切刀的应力逐渐增加。所以3种因素的最优组合为:C处圆弧角度为120°、D处圆弧角度为130°、C处圆弧半径为5 mm,此种组合右切刀工作时的应力最小,该组合恰好为第9组的试验方案,此时右切刀的最大应力为6.634 MPa。

图4 指标—水平变化规律图

4 结论

通过对挖树机刀具的有限元静力分析,得到了三种刀具的应力集中区域以及最大变形区。根据有限元的分析结果对右切刀进行结构优化。采用极差分析法对优化结果进行数据处理,发现对右切刀的应力影响的主次排序为:C处圆弧半径、C处圆弧角度、D处圆弧角度。最终确定了右切刀结构的最佳组合为:C处圆弧角度为120°、D处圆弧角度为130°、C处圆弧半径为5 mm。优化前右切刀的最大应力值为8.340 MPa,优化后右切刀的最大应力值为6.634 MPa,应力值下降了1.706 MPa。

参考文献:

[1] 倪元,王春阳,徐贤亚.神奇的行走式挖树机[J].专用汽车,2013(10):92-97.

[2] 中国农业机械化科学研究院.农业机械设计手册[M].北京: 中国农业科学技术出版社,2007.

[3] 肖艳军,于万胜,刘鹏,等.新型山药收获机切削阻力和功耗的研究[J].农机化研究,2014,36(8):36-39.

[4] 高玉芝,王君玲,雷晓柱.基于Solidworks的旋耕刀实体建模与有限元分析[J].农业机械,2010(5):136-137.

[5] 康建明,李树君,杨学军,等.基于多体动力学的圆盘式开沟机虚拟仿真与功耗测试[J].农业机械学报,2017,48(1):57-63.

[6] 董志新.ANSYS Workbench 16.0超级学习手册[M].北京:人民邮电出版社,2016.

[7] 王京风.微型果园开沟机的设计分析与优化[D].杨凌:西北农林科技大学,2010:34-37.

[8] 李志远.机械工程试验方法与技术[M].合肥:合肥工业大学出版社,2002.

[9] 康建明,李树君,杨学军,等.密植果园开沟施肥机开沟刀片设计与试验[J].农业机械学报,2017,48(2):68-74.

[10] 姚克恒,刘世豪,夏拥军,等.开沟机作业功耗的正交试验分析及其优化设计[J].排灌机械工程学报,2011,29(6):529-535.