点蚀缺陷对直齿圆柱齿轮工作应力影响规律的研究*

张占东,郭泽峰

(1.山西大同大学 机电工程学院 机械工程系,山西 大同 037003;2.山西大同大学 煤矿机电技术研究所,山西 大同 037003)

0 引言

随着生产技术的不断进步,齿轮的加工精度越来越高,为了保证高精度齿轮在生产中能长时间保持正常工作状态,必须对齿轮进行有效润滑和维护,对齿轮可能出现的故障进行严格检测,深入研究齿轮在各种失效形式下的应力状态和疲劳状态。齿面点蚀是齿轮传动系统常见的失效形式,当齿轮传递较大转矩时,点蚀坑的存在将使每个轮齿所承受的应力水平变化更加剧烈,造成传动系统的振动、冲击和噪声。本文采用SolidWorks软件建立直齿圆柱齿轮副的三维实体模型,并在从动轮的一个齿面上创建长轴为4 mm、短轴为2.3 mm的2个椭球型点蚀坑,然后利用ANSYS Workbench 15.0进行应力分析,得出点蚀缺陷在不同力矩作用下对齿面工作应力的影响规律。

1 齿轮副建模

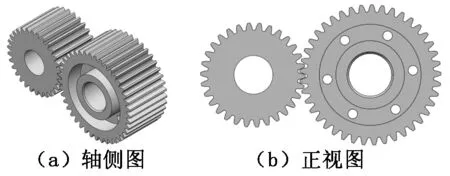

本文利用SolidWorks进行齿轮建模,模型为一对相互啮合的齿轮,齿轮副参数如表1所示,直齿圆柱齿轮副实体模型如图1所示。

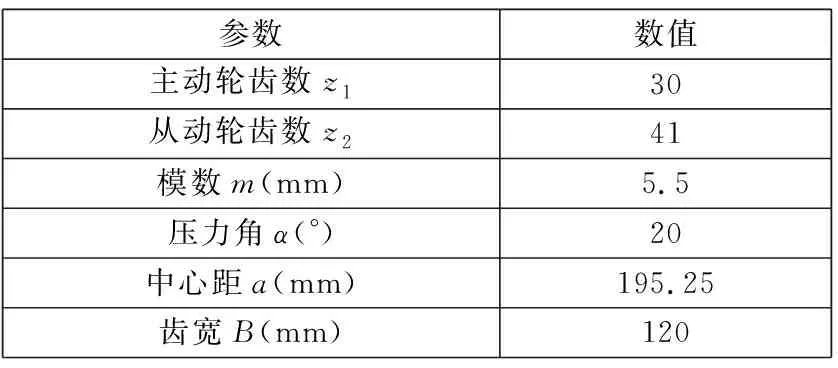

表1 渐开线直齿圆柱齿轮副参数

2 分析参数设置

2.1 模型处理

直齿圆柱齿轮啮合过程中,受力轮齿为位于节点附近的1对或2对轮齿。因此,在仿真分析时,为了在计算成本与分析精度间取得平衡,本文选择对啮合轮齿周围的部分齿进行分析,这样可以减小实体模型规模,便于将网格划分得更加细密,从而捕捉到更多应力梯度变化的细节。

图1 直齿圆柱齿轮副实体模型

2.2 网格划分

有限元分析的基础是划分网格形成节点和计算单元,且网格划分质量直接影响到计算精度与准确性。由于齿轮模型本身为不规则几何体,再加上椭球型点蚀坑的存在,故本文采用六面体网格以提高计算精度,同时将网格尺寸设置为不超过1 mm。图2为本文所选取的3对轮齿进行网格划分后的整体效果,可见网格分布较为均匀。图3为沿齿宽方向均匀分布的2个椭球型点蚀坑。

图2 整体网格划分效果 图3 点蚀部位网格划分效果

2.3 设置接触对

设置齿轮接触面时,可以根据需要设置不同的接触面,本文选用的齿轮副模型重合度为1.686,在转动过程中会交替出现双齿啮合和单齿啮合。本文选择双齿啮合位置进行分析研究,将2对齿面设置为接触面,其中小齿轮齿面设置为目标面,大齿轮齿面设置为接触面。

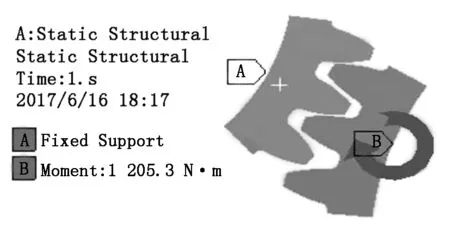

2.4 施加载荷

本文仅在从动轮的一个齿面上建有点蚀坑模型,也仅针对这个齿面上的应力进行分析,求解轮齿在这个位置上的受力,因此在施加载荷时对主动轮施加固定约束,对从动轮施加转矩,3组仿真分析的转矩大小分别为2 410.6 N·m、1 205.3 N·m、602.65 N·m。加载设置见图4。

图4 加载设置

2.5 定义分析参数

为了对数据进行定量分析,本文在载荷施加过程中对有点蚀缺陷和无点蚀缺陷的齿轮副均施加相同大小的力矩值,且无点蚀缺陷和有点蚀缺陷的齿轮副均为3组,共6组。将6组齿轮副载荷步均设置为1,步长均设置为1 s,关闭大变形,并在应力数据处理时取同一位置的应力值。

2.6 数据处理方法

在应力分析过程中,可以将模型中某一段感兴趣的直线(如节线)上各个位置的应力值提取出来。本文提取了节线上和齿根上的应力值,将整条直线平均分为3段提取,每段取100个点的应力值,共300个点,2个椭球型点蚀坑分别位于第100和第200个点附近,利用Excel将300个点的应力值绘制成应力曲线图。

3 仿真分析结果

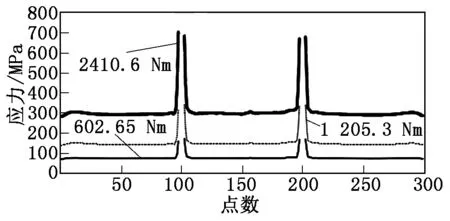

得到的仿真结果如图5、图6所示,有、无点蚀坑应力对比如图7、图8所示。

图5 点蚀齿轮节线处齿面应力

由图5可以看出:在点蚀坑出现的附近位置,齿面应力明显增大,这是由于点蚀坑的产生使得轮齿表面变得不平整,这种外形上的不平整造成点蚀坑周围出现明显的应力集中,应力集中会使齿面某一点或某个区域内材料所受应力明显大于材料的屈服极限,从而造成材料变形甚至脱落,形成新的缺陷,导致恶性循环,齿轮寿命也会随之降低;当齿轮所传递的载荷增大时,齿面应力也会增大,而点蚀坑周围齿面应力的增大尤其严重,分析可知,转矩每增大一倍,点蚀坑周围的应力集中也会增大一倍。总之,点蚀坑周围的应力会随着转矩的增大而增大,相对于齿面其他部分会率先达到材料的疲劳极限,所以对于高速重载齿轮传动,更需要预防点蚀的发生和扩展。

图6 点蚀齿轮齿根处弯曲应力 图7 节线处齿面应力比较 图8 齿根处弯曲应力比较

由图6可以看出:齿根处的弯曲应力同样会随着齿轮传递转矩的增大而增大,点蚀缺陷对齿根处应力的影响也会越来越明显,在点蚀出现的相应位置,齿根弯曲应力会出现一个小的凹陷,这是由于在点蚀发生的位置齿面会出现间断而不再接触,主、从动轮轮齿在该位置附近不直接传递作用力,从而导致齿根处的应力出现一定程度的减小;加载不同力矩时,齿轮齿面接触应力曲线变化趋势基本相同。

由图7可以看出:在轮齿节线处,由于点蚀的出现,使得齿面应力分布曲线出现间断点,而且整条应力曲线上的大多数点的应力值都要略高于无点蚀状况下的应力值,尤其点蚀周围会出现应力集中,齿面接触应力相较于无点蚀齿面会增大130%,这使得材料承受的应力水平变大,缩短了齿轮的使用寿命。

由图8可以得出:有点蚀轮齿齿根处的应力值整体较无点蚀轮齿齿根处的应力值明显增大,增大幅度约为30%,且沿着齿宽方向出现一定程度的应力波动,特别是在点蚀区域附近出现了明显的波谷,这使齿根附近出现更加强烈的时变应力,进而降低齿轮的疲劳寿命。

4 结语

齿轮传动机构对于机械产品的工作性能和工作寿命有着决定性作用,本文针对点蚀这一闭式齿轮机构常见的失效形式,应用ANSYS Workbench 15.0静力学分析模块分析了点蚀缺陷对直齿圆柱齿轮齿面接触应力和齿根弯曲应力的影响规律,为重载齿轮传动系统的设计维护和使用提供了理论依据。

参考文献:

[1] 安春雷,韩振南.点蚀与剥落对齿轮扭转啮合刚度影响的分析[D].太原:太原理工大学,2008:5-30.

[2] 张占东,张广华.点蚀缺陷对齿轮接触应力的影响研究[J].机械工程与自动化,2017(3):128-129.

[3] 周长江,唐进元,吴运新.基于精确模型的齿根应力和轮齿变形载荷历程分析[J].机械设计与研究,2004,20(3):67-70.

[4] 张云凤,赵民.齿轮传动疲劳点蚀失效的实验研究[J].润滑与密封,2010,35(10):22-27.