地下换热管热形变测试与比较

王有镗,单 丹,王延平,朱晓林

(1.山东理工大学 交通与车辆工程学院,山东 淄博 255049; 2. 吉林省城乡规划设计研究院,吉林 长春 130000;3. 山东理工大学 建筑工程学院,山东 淄博 255049;4. 中国科学院电工研究所, 北京 100190)

岩土型地源热泵和大温差蓄能技术在迅速发展和应用的同时,逐步显现出地下换热器在长期运行后传热性能衰减甚至失效问题,因此其耐久可靠性越来越受到关注[1-3].从20世纪90年代开始,欧美国家陆续对地下换热器长期运行可靠性问题开展研究.Liebel 等人总结了太阳能利用的90℃高温地下蓄能应用项目,对地下换热器的失效和服役期限进行了研究,提出岩土热应变对地下换热器的影响问题[4].瑞典研究人员对大温变(-10℃至70℃)地下蓄能进行了3年监测,结果显示,2个冻融循环实验后出现换热结构上土层沉降,孔隙压力增加,引起未曾预料的地下换热管弯曲变形,换热管流阻增加[5].美国Brookhaven国家实验室Allan等人提出地下换热结构的热应力、热变性和热裂变等问题将对系统长期运行产生影响,并利用有限元软件进行了热应力计算研究[6].Lenarduzzi等人的工程报告指出,加拿大的一处地源热泵工程在冬季运行中出现循环系统溢流和节流问题,为此,他们在实验室开展地下换热器低温运行的挤压变形实验,研究换热系统低温运行的失效问题[7].加拿大的Krushelnitzky等[8]基于高温蓄能过程中的升温工况,对岩土埋管的外载荷截面变形响应开展研究.英国学者Bourne-Webb和瑞士学者Knellwolf分别对能量桩地下换热器的温度应力进行了研究,并指出大温变的温度应力积累可导致换热结构失效[9-10],该研究成果发表后,在国际上引起了对能量桩热结构稳定性的研究热潮[11-13].

国内在地下埋管热变形领域的研究早期多集中于直埋敷设的供热管道[14-16],近些年也开始对温变引起的地下换热器运行可靠性进行关注.郑平等通过建立地下换热器水热力耦合数学力学模型,研究了换热管低温运行的挤压变形和应力[17].清华大学的桂树强等[18]和河海大学的黄旭等[19]均通过实验对桩埋管结构热响应进行了研究.总结已有的研究表明,影响地下换热器运行可靠性的重要因素之一是温度应变对换热结构的影响.地下换热管主要以高密度聚乙烯(HDPE)材料为主,其线膨胀系数大约在(11~13)×10-5m/(m·℃)之间[20].作为地下换热系统中对温度变化最敏感的换热管,经过长期运行后,其温度应变所导致的结构形变成为影响其运行可靠性的重要根源.因此对换热器运行可靠性的研究应从换热管的结构形变入手.然而,由于换热管置于地下孔内和回填灌浆岩土中,测量难度较大,且通常表现出较小的形变位移和蠕动,使得对其形变位移量的测量成为一项技术瓶颈.

电阻应变测量技术发展及其形变测算为地下换热管的形变测试研究提供了一种有效手段[21-23].本文将应变测量方法应用于地下换热管热形变测试中,有利于实验研究和验证换热管形变特征和规律.本文借此对非回填态和回填态的热形变位移量进行测试研究,依此验证换热管形变测算方法的适用性,以及比较回填后对形变的抑制作用,为进一步深入研究地下换热器置管热变动性以及缝隙特征和传热衰减等问题奠定基础.

1 实验系统及方法

1.1 基本实验方法

通常,地下换热管置于钻孔内部,按照规范要求岩土型地下换热器置管应采取必要的回填,并根据地质条件选择最合适的回填材料,以提高接触传热能力.事实上,对于低地下水位的干孔置管,回填和填充材料选择尤为必要,它是提高换热能力的关键措施.而对于高地下水位的湿孔置管,由于水体的自然回填,传热能力基本可以保证,所以一些应用中存在非回填情况.归纳地下换热器置管典型回填形态,基本有松散型(原土、砂土)回填、凝固型(膨润土灌浆、水泥灌浆)回填和非回填(自然水体)等情况.

鉴于上述情况,本文分别以非回填和松散型回填为例,模拟研究孔内置管热形变,前者有利于形变的可视化测试与验证,并可作为孔内置管热形变的基本参照,如图1所示.

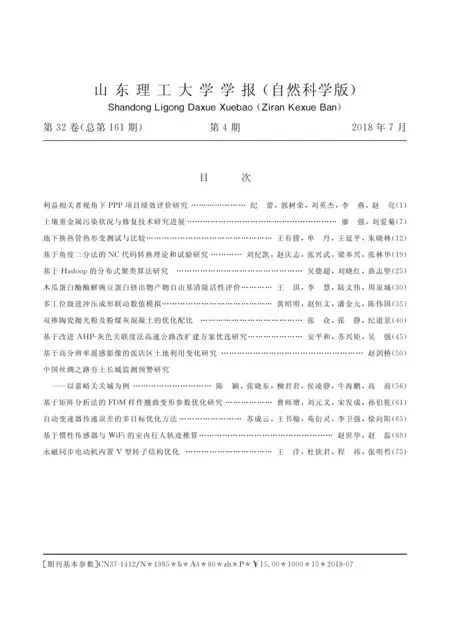

孔内置管热形变与位移的测试采用杆状体应变测算法,其原理基于已知换热管一维形变两侧轴向离散应变值,计算得出各处形变曲率值,再由微分几何关系递推得出整个管段的一维连续位移[22-23],其基本流程如图2所示.

图2 应变测算法基本流程Fig.2 Basic flow of strain measuring method

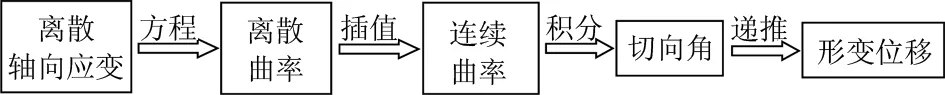

1.2 实验装备与测试

实验循环系统包括换热管、置管装备(可视化透明类孔有机玻璃筒、管端固定装置和实验架)、控温水箱、循环泵、电子涡轮流量计和调节阀等.测试系统包括贴附换热管外壁的电阻应变片、应变采集变送器、计算机采集系统,以及实测位移量的位移标尺、投影对标镜等;还包括镍铬镍硅热电偶和温度自动采集仪等.实验系统如图3所示.

图3 实验系统图Fig.3 The experimental system

实验换热管为浅层地热工程用HDPE地源热泵专用管,壁厚3.5mm,外径32mm,实验选择有效长度2m.透明有机玻璃筒内径150mm,高2m.实验循环介质为水,管内下供上回流动循环,保证管内满盈流动.自动控温水箱控制循环介质温度,调节阀和流量计控制流动速度,实验在定流速0.6m/s条件下运行.热电偶置于换热管进、出口和水箱,进行测量和温控.

应用电阻应变测量法测试换热管形变,应首先验证其适用性.该验证实验初步表现地下置管环境,将换热管置入透明有机玻璃筒内,以模拟地下孔内置管并实现可视化,管两端施以固定,管内通入不同温度(10~50℃)的循环流体,类似地下换热管热过程,在热胀力作用下换热管产生形变.实验每隔10℃采集一次换热管壁上6处位置的应变值,同时采用投影标记法记录管上3处特征位置的主面和侧面实测位移量.利用实测位移量和应变计算位移量比较,以验证该方法的适用性.

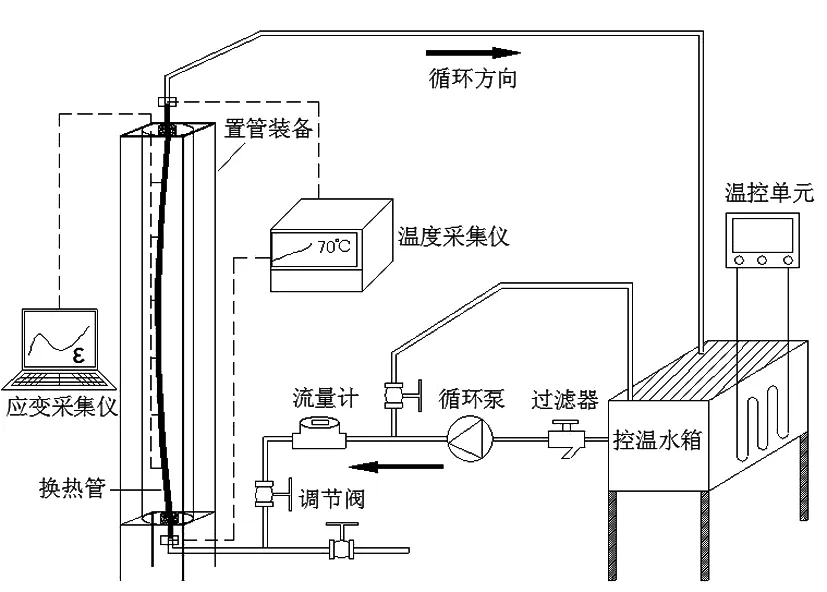

测试换热管热形变的应变片分别布置于沿管长的6个位置,每个位置主、侧面对置二对共粘贴4个应变片,由此确定主、侧面二维形变位移.具体在径向用1#和2#两个应变片值判定X向(主面)变化,3#和4#两个应变片值判定Y向(侧面)变化,如图4(a)所示.每处特征位置都要实测X和Y两个方向的位移量,在换热管上用白色标识作为标尺量测的特征观察点,如图4(b)所示.各应变测量位置及特征点实测位置Ⅰ、Ⅱ、Ⅲ如图4(c)所示.

图4 应变测量与位移实测Fig.4 Strain and displacement measuring

2 结果与分析

2.1 可视化非回填态实验

2.1.1 应变

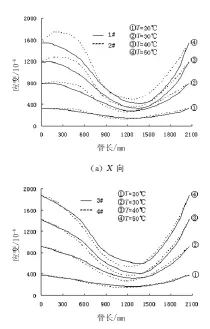

本实验在10℃恒温环境中进行,以管内循环液为10℃时为基准,经应变采集仪平衡后,各测点应变值均为0.换热管在形变过程中,其两端由于受到固定作用而不会发生形变位移,径向相对两侧应具有相等的应变值,而被限制的热胀力会使该处管段自身产生变形(而非管体结构形变),致使该处所测应变附加了自身变形的影响.从采集数据中除去该影响并将离散应变数据插值后,得到沿管长各处应变,图5为随换热管下端循环液入口处温度T变化的应变曲线.各处应变值是换热管热胀伸长和形变的综合反映,从图5中可以看出,热胀作用使得应变随T升高而增大,而形变的发生导致径向相对两侧管壁附加了拉应变和压应变,从而使得同温度下径向相对两侧应变曲线产生分离.

图5 非回填态应变Fig.5 The strain of non-backfilled status

2.1.2 形变位移

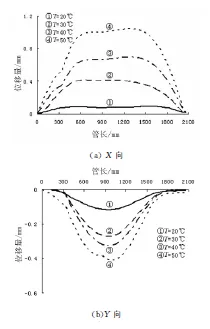

以管内循环液为10℃时为基准,图6为由应变计算得出的沿管长各处形变位移量.由图6可以看出,40℃之前,X向形变位移量随T的升高不断增大,Y向位移量相对较小;在40~50℃之间,X向表现为较小位移量,而Y向却发生“突变”,这是由于X向位移量最大处与孔壁接触,其整体形变受到孔壁的限制,如图6(a)所示,而不断积累的热胀力最终使得整体结构在Y向失稳,失稳点在管段中部,因为该部分管段在X向不与孔壁接触,所以局部不受限制.

2.1.3 对比验证

从图6中取出特征点位置处形变位移量,并与实测量做对比,结果如图7所示.可以发现,计算值与实测值之间存在一定误差,前者普遍有些偏大,总体来看,两者的变化趋势基本趋于一致.在40~50℃期间,特征点的X向由于受到孔壁限制基本测试不到位移,而计算值则有所变化,这可能是由于应变片也接触孔壁而使测量结果产生偏移.事实上,误差产生的原因有很多,除测算方法本身的插值误差及递推过程中的误差积累外,还存在有应变采集的零漂问题、各应变片温度效应差异问题、实测数据的误差问题等,这些都是影响应变测量法适用性的因素,应在今后的实践过程中加以完善.

图6 非回填态形变位移Fig.6 The displacement of non-backfilled status

图7 实测值与计算值对比Fig.7 The contrast between measured and calculated displacements

初步验证结果表明,应变测量法在换热管热形变和位移测试研究中具有较高的适用性,对形变的判断和趋势的分析基本可以达到工程测试要求.对于一般工程测试,位移传感器使用受限及形变信息量有限的情况下,该方法可为换热管形变测试提供一种有效手段,有利于实现换热管热变动监测的间接成像技术,并可为地下换热系统长期运行可靠性研究提供依据.

2.2 松散回填态实验

非回填态实验结束后,待孔内换热管恢复到初始状态,向孔内均匀注入粒径为0.075~1mm的干燥细砂土作为松散回填物.与上一步实验过程一致,换热管内循环液温度从10℃逐步升高至50℃,每隔10℃采集一次各点应变值.

2.2.1 应变

回填态实验在10℃恒温环境中进行,所采集应变数据除带有端部自身变形影响外,还附加了回填物重力影响,该影响使得换热管从上端至下端所受约束程度有所增大.而对于深埋地下的换热管来讲,该影响所带来的约束差异较小.为研究更为普遍的均匀约束态下的形变,应从采集数据中除去端部变形及回填重力影响,经过插值得到沿管长各处应变,如图8所示.热胀作用使得应变曲线整体随T升高而增大,而径向相对两侧应变曲线的分离表明了形变的存在.与非回填态不同的是,换热管整体热胀伸长并不均匀,在两端接管固定限制及回填约束作用下,其热胀力受限而产生的压应力在中间段表现最为明显,因此应变曲线呈现两端高中间低的形状.

2.2.2 形变位移

以管内循环液为10℃时为基准,图9为回填态下换热管各处形变位移量.由图9可以看出,X和Y两个方向各处形变仍随T的升高而增大,然而由于回填料的约束作用,使得位移量大大减小(X向不超过1.2mm,Y向不超过0.6mm),而且均匀约束使得失稳“突变”现象难以再现.由图9可沿管长绘制XY二维平面位移量(两方向综合位移Z),可得换热管空间位移量,分析可得T为50℃时空间最大位移量Z出现在距换热管上端1 140mm处,为1.1mm.事实上,尽管位移量很小,但反复的形变作用容易使换热管和回填料之间产生缝隙,长期运行后易出现管土脱离现象,当360°管土完全脱离且缝隙宽度为1.6mm时,可导致管土传热系数降低60%[24].

图8 回填态应变Fig.8 The strain of backfilled status

图9 回填态形变位移Fig.9 The displacement of backfilled status

2.2.3 位移轨迹

对比图6与图9发现,除去非回填态的“突变”,二者形变规律基本一致.进一步将非回填态与回填态特征点的计算位移(Z)轨迹作对比(如图10所示),可以发现二者特征点Ⅰ、Ⅱ和Ⅲ的移动规律对应一致,而具体移动轨迹有所差异,这主要是由于在回填过程中砂土的不均匀挤压造成的初始置管形态与非回填态略有差异.

图10 特征点位移轨迹Fig.10 The track of feature points

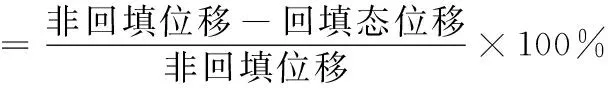

2.2.4 位移变化率

为评价回填料约束作用的程度,提出位移变化率概念,利用其衡量换热管热形变被约束的程度,其定义为换热管回填态比非回填态减少的形变位移占非回填态形变位移的百分比,即

图11为沿管长XY平面位移Z的变化率,可以发现随T的升高,其整体位移变化率有所降低,表明约束程度有所减小,这是由于被约束的热形变将转化为管土挤压力,随着挤压力的不断积累,换热管“形变能力”增强,被约束的程度便相对减弱.同温度下换热管大部分位移变化率维持在相同的水平,表明其所受约束程度较为均匀,而管的上下两端出现位移变化率骤降现象,这是由于该位置受两固定端限制作用影响较大,回填约束对其形变影响不大,其中下端的位移变化率没有归零,是由形变位移量计算误差积累所致.

图11 XY平面位移Z变化率Fig.11 Variation ratio of displacement Z in the XY plane

由此可见,换热管结构形变趋势由其初始置管形态决定,均匀的回填约束对其影响不大.因此对于不同初始置管形态热形变的特性,可以在非回填状态下最大化展示其变化规律,从而对其进行可视化研究.均匀的回填约束作用可使其形变位移大大减小,从而在一定程度上防止了换热器结构体的破坏变异,增强其运行可靠性.

3 结论

(1)初步验证结果表明,将应变测量法应用于换热管热形变测试研究中具有较高的适用性,对形变的判断和趋势的分析基本可以达到工程测试要求,应在今后的应用过程中不断总结实践经验,降低测算误差.

(2)均匀的回填约束作用可使换热管形变位移大大减小,从而在一定程度上防止了换热器结构体的破坏变异.因此,合理的回填技术对于增强系统运行可靠性具有重要意义.

(3)换热管结构形变趋势由其初始置管形态决定,均匀的回填约束对其影响不大.因此,可通过非回填状态最大化展示其结构变化规律,可视化研究不同初始置管形态的热形变特性,从地下换热器运行可靠性角度出发,为工程中换热管安装置管形态提出优化建议.

[1] BURKHARD S, CONSTANTINE K, DIMITRIOS M, et al. Current status of ground source heat pumps and underground thermal energy storage in Europe[J]. Geothermics, 2003, 32: 579-588.

[2]OCHS F, HEIDEMANN W, STEINHAGEN H M.Eective thermal conductivity of moistened insulation materials as a function of temperature[J]. International Journal of Heat and Mass Transfer, 2008, 51: 539-552.

[3] GAO Q, LI M, YU M, et al. Review of development from GSHP to UTES in China and other countries[J]. Renewable and Sustainable Energy Reviews, 2009, 13:1 383-1 394.

[4]LIEBEL V, REUSS M. Pe-x borehole heat exchangers for high temperature UTES applications[C]// International Energy Agency. Proceedings of the 10th International Conference on Thermal Energy Storage-ecostock. New Jersey, 2006:06A-2.

[5]GABRIELSSON A, LEHTMETS M, MORITZ L, et al. Heat storage in soft clay field tests with heating (70℃) and freezing of the soil[R]. Stockholm: Swedish Geotechnical Institute, 1997.

[6]ALLAN M L. Thermal conductivity of cementitious grouts for geothermal heat pumps[R]. New York: Brookhaven National Laboratory, 1997.

[7]LENARDUZZI F J, CRAGG C B, RADHAKRISHNA H S. Importance of grouting to enhance the performance of earth energy systems[J]. ASHRAE Transactions, 2000, 106(1): 424-434.

[8] KRUSHELNITZKY R P, BRACHMAN R W I. Buried high-density polyethylene pipe deections at elevated temperatures [J]. Geotextiles and Geomembranes, 2013, 40: 69-77.

[9]BOURNE-WEBB P,AMATYA B,SOGA K,et al. Energy pile test at Lambeth College, London: Geo-technical and thermodynamic aspects of pile response to heat cycles[J]. Geotechnique, 2009, 59(3): 237-248.

[10] KNELLWOLF C, PERON H, LALOUI L. Geotechnical analysis of heat exchanger piles[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2011, 137(10):890-902.

[11] SANGSEOM J, HYUNSUNG L, JOON K L, et al. Thermally induced mechanical response of energy piles in axially loaded pile groups [J]. Applied Thermal Engineering, 2014, 71(1): 608-615.

[12] EHSAN H, NEZHAD G, MIKKO M, et al. Evaluation of thermo-mechanical behaviour of composite energy piles during heating/cooling operations[J]. Engineering Structures, 2014, 75:363-373.

[13] ALICE D D, ALESSANDRO F R, LYESSE L. Numerical study of the response of a group of energy piles under different combinations of thermo-mechanical loads [J]. Computers and Geotechnics, 2016, 72: 126-142.

[14] 李世荣,宋江涛,杨静宁. 两端不可移简支弹性梁在横向非均匀升温下的热屈曲分析[J]. 甘肃工业大学学报, 2001, 27 (3): 110-113.

[15] 邹平华,那威,宋艳,等. 直埋敷设供热管道垂直荷载计算方法的研究[J]. 暖通空调, 2005, 35 (11): 72-75.

[16] 周渝,李余德,方占岭,等. 高温管道的热后屈曲分析[J]. 机械强度, 2010, 32 (5): 785-789.

[17] 郑平,吴明,赵玲. 寒区土壤源热泵换热埋管的水热力耦合分析[J]. 土木建筑与环境工程,2011,33(3):100-106.

[18] 桂树强, 程晓辉. 能源桩换热过程中结构响应原位试验研究[J]. 岩土工程学报, 2014, 36(6): 1 087-1 094.

[19] 黄旭, 孔纲强, 刘汉龙, 等. 循环温度场作用下PCC能量桩热力学特性模型试验研究[J]. 岩土力学, 2015, 36(3): 667-673.

[20] 天华化工机械及自动化研究设计院. 腐蚀与防护手册(第1卷)腐蚀理论、试验及监测[M]. 北京:化学工业出版社,2009.

[21] 毅力琦,丁克勤,钱才富. 基于应变的长输管道变形计算方法研究[J]. 固体力学学报,2011,32(s): 310-313.

[22] 王有镗,于鸣, 朱晓林, 等. 地下换热器管体热形变测量方法及其应用,太阳能学报, 2015, 36(6):1 294-1 299.

[23] 吴家麒,杨东英,沈林勇,等. 基于曲率数据的曲线拟合方法研究[J]. 应用科学学报,2003,21(3): 258-262.

[24] PHILIPPACOPOULOS A J, BERNDT M L. Inuence of debonding in ground heat exchangers used with geothermal heat pumps[J]. Geothermics, 2001, 30: 527-545.