铁路桥梁预应力管道自动压浆关键设备研究

赵连东,马 林

(1.中国铁道科学研究院,北京 100081;2.中国铁道科学研究院 铁道建筑研究所,北京 100081)

1 预应力管道压浆技术概述

预应力管道压浆是后张法预应力混凝土桥梁施工中的关键工序,也是隐蔽工程,是桥梁施工质量控制的重点和难点。国内外压浆技术体系,经历了从传统的简单压浆到真空辅助压浆的过程。1986年,HIROSE等发现了真空灌浆法,即用真空泵不断抽取空气使管道内形成并保持一定的负压,进而压浆,以此提高灌浆的密实度[1]。该技术在欧洲和北美工程领域中取得了良好的应用效果。1996年,英国运输部采用此技术解决了由于压浆不密实导致的预应力钢筋锈蚀问题,从而解除了对后张法预应力混凝土结构的禁令[2]。真空辅助压浆技术于1999年引入我国[3],并得到发展和广泛应用。围绕此技术体系,相关压浆施工控制和检测设备的研究也在持续开展。

英国研究人员对现存的采用体内灌浆的后张预应力混凝土桥梁进行检查后发现了各种缺陷,包括灌浆不密实存在的空洞,以及由氯化物引起的钢束锈蚀,并提出了一种新的分析模型——利用残余预应力的分布规律分析沿梁体灌浆孔隙分布和灌浆的质量[4]。

2005年,国内文献介绍了运用瑞士VSL配套设备的一种真空辅助压浆工艺。在预应力管道一端安装制浆、压浆设备以及配套管件、阀门和计量仪表,另一端安装真空泵及控制阀,真空泵和压浆泵持续工作,确保孔道填充密实[5]。

2008年,国内文献中出现了一种压浆设备,包含车架、螺旋输送机构、高速搅拌机构、压浆泵和控制器。高速搅拌机构由高速搅拌筒、支架和高速搅拌电机组成。压浆泵入口通过管道与高速搅拌筒连通,筒底设有称重传感器[6]。

2011年,一种桥梁预应力孔道压浆控制系统出现,通过检测累计流量来判定保压时刻,现场检测灌浆流量和压力数据传给控制台,控制台对这些数据进行处理并根据灌浆工艺要求发送控制命令,实现对预应力孔道灌浆的过程控制,以提高灌浆质量[7]。

2012年,国内文献中提到了使用自动压浆设备辅助真空压浆技术的施工工艺,实现了压浆过程一键完成[8],但系统的自动化、信息化程度仍比较低。

随着我国铁路、公路建设规模的扩大和建设标准的提升,完全依靠人工操作压浆设备、人工判定压浆状态并控制施工过程、人工记录数据的传统压浆方法已不能满足需要。对现代压浆设备的自动化、信息化的需求尤为突出,越来越多的科研机构和生产企业,开展了对具备施工过程自动化控制和信息化数据分析功能的压浆设备的研究和开发[9-10]。为提高预应力管道压浆施工的质量,应以浆体质量和管道密实度为最终控制目标。配料、制浆、压浆及其监控是压浆施工中的关键环节,因此配料制浆设备、压浆及其监控设备的研究和应用十分重要。

2 配料制浆设备

为保证浆体质量,浆体配置应称量准确并充分混合均匀。TB/T 3192—2008《铁路后张法预应力混凝土梁管道压浆技术条件》规定了“搅拌机的转速不低于 1 000 r/min,浆叶的最高线速度限值在15 m/s以内。浆叶的形状应与转速相匹配,并能满足在规定的时间内搅拌均匀的要求”。“储料罐应带有搅拌功能”,“水泥、压浆剂、水的称量应准确到±1%”等要求。

准确的配合比是制得合格浆液的前提,采用称重传感器按照规定配比和误差要求配置合格浆体是目前比较成熟的方法,普遍应用于铁路工程建设中混凝土、砂浆以及压浆料等水泥拌和物的生产质量控制。

根据现场工程经验,为提高浆体配置的准确度,可采取以下措施:

1)采用自动化技术实现自动上料、自动制浆。通过高效稳定的控制系统实现上料、称重、拌和制浆协同作业。为保证配料准确,控制系统应具备配比锁定、称量误差修正、用户自校核、预警报警等功能。

2)选择准确耐用的称重传感器。制浆用称重传感器主要用于配料称重,将压浆剂、水泥、水准确称重,并通过控制系统控制投料,从而满足配合比要求。同时应充分考虑传感器的称量范围、运输要求以及送检、自校的便捷性。

3)合格的浆体需要混合充分、均匀,上料和制浆需要同步进行,配料称重精度受制浆过程中电机和搅拌桨振动影响明显。因此在不影响施工效率的前提下,增设静态称量过程。

4)选择合适的上料设备电机的类型和规格,实现上料速度的调节,保证精准投料。

结合现行标准对于制浆工艺的规定,本文提出一种可行、有效的配料制浆工艺:

1)系统启动控制上料设备加入80%~90%的水。

2)系统控制上料设备向高速制浆桶内输送压浆剂,同时高速制浆桶搅拌装置开始转动进行搅拌。

3)当称量传感器检测到高速制浆桶内的压浆剂重量达到预设重量的80%~95%时,系统控制高速制浆桶搅拌装置暂停转动。继续上料,直至完全达到压浆剂预设重量,系统控制输送装置停止输送压浆剂,高速制浆桶搅拌装置继续搅拌。

4)系统启动水泥的上料程序,同时高速制浆桶搅拌装置继续搅拌,系统控制上料装置输送水泥,当称量传感器检测到水泥添加的重量达到预设重量的80%~95%时,系统控制高速制浆桶搅拌装置停止转动。上料装置继续输送水泥,直至达到预设重量,系统控制停止输送水泥,高速制浆桶搅拌装置启动继续搅拌。

5)停止搅拌,加入剩余的水,再启动搅拌2 min。

3 压浆设备

压浆泵是预应力管道压浆系统的核心设备,应具备连续、稳定出浆的性能。目前常用的压浆泵有单螺杆泵和活塞泵。

单螺杆泵(见图1)属于转子式容积泵,它是依靠螺杆与衬套相互啮合并在吸入腔和排出腔产生容积变化来输送液体的,属于内啮合的密闭式螺杆泵。主要工作部件由具有双头螺旋空腔的衬套(定子)和在定子腔内与其啮合的单头螺旋螺杆(转子)组成,最大特点是对泵内液体介质的适应性强,流量平稳,压力脉动小,自吸能力高,具有体积小、重量轻、噪声低、结构简单、维修方便等优点。但是螺杆的加工和装配要求较高,橡胶定子易损,根据现场经验一般完成80~100片梁的压浆就需要成套更换转子和定子,维修更换相对费用较高。

图1 单螺杆泵

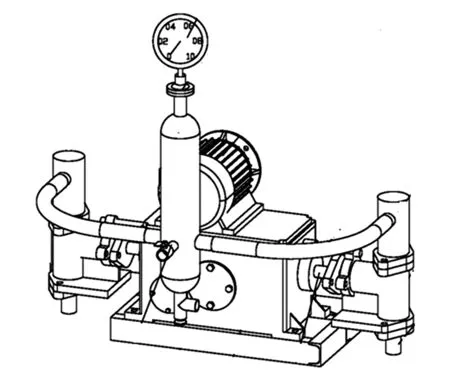

活塞泵又叫电动往复泵,按结构分为单缸和多缸,靠活塞往复运动,使得泵腔工作容积周期变化,实现吸入和排出液体。活塞泵的流量是由泵缸直径、活塞行程及活塞每分钟的往复次数确定的。活塞泵更适用于高压、小流量的场合。其体积小,压浆效率高,结构简单,维护方便。但是单缸活塞泵(见图2)作业脉冲大,压浆浆体连续性压注得不到保证,出浆效率低,压浆压力不稳,会出现压力过大而引起浆体泌水。多缸泵明显地改善了单缸泵出浆量不稳定、甚至不能满足连续出浆要求的问题,但是多缸泵由于结构相对复杂存在清理维修困难的缺点。

图2 单缸活塞泵

考虑到压浆泵出浆连续、稳定,并且可靠耐用,后期维修经济方便,综合了多缸泵和单缸泵的优势,本文提出了新型双向连续压浆泵,并应用在工程中,其性能和功效完全能够满足铁路桥梁预应力管道压浆的要求。

新型双向连续压浆泵的结构包括机身,固定在机身上面的电动机,设置在电动机一侧的传动轮,对称设置在机身两侧的活塞杆以及与活塞杆相连接的泵,通过快接胶管与两侧的泵相连接的储浆保压罐。其中泵包括与活塞杆相连接的泵缸、设置在泵缸上面的通过快接胶管与储浆保压罐相连接的空气室以及设置在泵缸下面的进浆接头。储浆保压罐包括储浆罐、储浆罐上面的油室以及油室上面的压力表和储浆罐侧面的出浆阀。

新型双向连续压浆泵(见图3)的工作原理为:电动机带动传动轮运动,传动轮带动位于压浆泵机身两侧对称的活塞作交替往复运动。当活塞杆向左运动时,会将右侧进浆接头内的浆体吸入泵缸内,将左侧泵缸内的浆体压入空气室内;当活塞杆向右运动时,会将左侧进浆接头内的浆体吸入泵缸内,将右侧泵缸内的浆体压入空气室内。通过快速胶管双向进入储浆保压罐,在罐内形成稳定的压力,保证出浆的连续稳定。储浆保压罐上设有油室和油压表,可以实时监控压浆压力变化。在压浆过程中,可以通过控制系统对压浆泵转速进行调整,实现自动微量补浆作业。双向泵的2个泵缸独立对称分设在压浆泵两侧,内部结构简单,其维护修理的难度和工作量基本上等同于单缸泵。

图3 新型双向连续压浆泵

用于铁路混凝土桥梁预应力管道压浆的程序为:启动压浆泵电机,对简支梁作业可将压力稳定在0.5~0.6 MPa,压浆泵电机停止,当保压压力<0.5 MPa时,压浆泵可自动启动并补浆,保压时间依规范要求,或达到3 min后关闭。双向自动压浆泵压浆时浆液无脉冲,当达到预定压力值时,可进行稳压保压。

工程实践证明,这种新型的双向自动压浆泵主要有以下优点:

1)可以进行连续压浆

该类型泵体的压缩缸及位于压缩缸内的活塞均有2个,将2个压缩缸并联在一起,因此,该2个压缩缸内的活塞及活塞杆在同一根曲轴上。在往复运动时,可以实现当一个活塞的活塞杆回缩压浆时,另一个活塞的活塞杆伸出吸浆,如此反复,即可实现连续压浆。

2)工作平稳,振动小

由于这种新型泵体包括了2个并联在一起的压缩缸,在工作时,可使位于2个压缩缸内的活塞一个实现吸浆的同时,另一个实现压浆。因此,其工作比较平稳,振动也比较小。

3)能保持整个压浆过程的压力稳定

该类型压浆泵在进浆弯头前端还连接有储能罐。在使用时,先把浆液压进储能罐,待储能罐的压力达到工作压力后再将储能罐上的出浆口打开,通过进浆弯头进行压浆。同时压浆机不停地往储能罐压浆,可稳定储能罐里面的浆液压力,这样就可在整个压浆过程中都能保持很稳定的压力。

4)可以实现压浆速度的无极调速

有些压浆泵采用的是普通电机,其压浆速度是恒定的,不能调节,快要压满浆的时候会在瞬间出现很大的压力,造成操作困难,甚至容易造成压浆管爆裂。本设备采用电磁调速电动机,其速度快慢可以调节,调节范围为0~1 440 r/min,可以对压浆速度进行调节。因此,本压浆泵在压浆时可随时根据压力的大小调节其压浆速度。

5)安全可靠

泵体装有泄压阀,在油室上安装有压力安全表。通过压力安全表可随时监控油室内的油压,通过泄压阀可以在压力超过额定工作压力时泄压,并通过控制回路切断电机电源使电机停止运转,可避免因压力过大而造成的安全事故。该类型的压浆泵安全可靠,性能大大提升。

4 密实度检测设备

压浆密实度直接关系到预应力混凝土桥梁的受力特性和使用寿命。由于压浆施工属于隐蔽工程且难以事后检测,一直以来都是工程界的技术难点而备受关注。压浆质量检测也是目前研究比较集中的领域,从混凝土结构外观无法识别管道压浆质量,采用管道开刀、钻芯取样等破坏性手段判别压浆质量成本高,实施困难。因此通过无损检测技术解决此难题是常规的研究思路,相关研究也取得了一定的进展和成果。

管道压浆质量无损检测技术主要有地质雷达法、电磁波法、超声波法、X射线法等。但由于管道波纹管、混凝土钢筋以及管道内的钢绞线均为金属材质,对电磁波的干扰吸收都比较大,使得地质雷达法、电磁波法准确度较低。X射线法设备较为庞大,探测深度有限,测试的费用高,且有一定的放射性,也不适用于压浆密实度的检测。超声波法是超声波在预应力混凝土结构中传播时,若预应力管道内存在孔隙、空洞、不密实等缺陷时会使接收到的超声波波形发生畸变。通过对接收到的波形数据进行振幅、相位、速度等方面的分析,可以定性地判断缺陷[11]。超声波法因其设备成熟、测试方便、信号灵敏度高等优势多用于实验室和特定预应力结构的管道压浆质量的无损检测,但是对于实际预应力结构工程中管道压浆密实度判定的优势不明显。目前,尚无成熟可靠的无损检测技术和方法广泛应用于实际对压浆质量进行事后判定。

近年来,通过压浆量来评价密实度的思路越来越多地应用于压浆施工质量过程控制之中。该方法简单有效。压浆量的精确计量是判定压浆施工密实度的前提条件。经比较分析,可行的计量方法有3种:流量计法、转速计量法和称重法。

1)流量计法。压浆量可以采用流量计计量。目前用于压浆计量的流量计属于液体电磁流量计,是应用电磁感应原理,根据导电流体通过外加磁场时感生的电动势来测量导电流体流量的一种仪器。它是20世纪50~60年代随着电子技术的发展而迅速发展起来的新型流量测量仪表,主要由磁路系统、测量导管、电极、外壳、衬里和转换器等部分组成。按照外加磁场类型的不同,电磁流量计(见图4)主要有直流式和感应式2种。直流式电磁流量计的外加恒定磁场垂直于管轴,用2个电极来测量流体横越磁场时所感生的电动势。在被测流体温度过高或对电极有强烈腐蚀作用等情况下,可采用感应式电磁流量计。其优点是压损小、可测流量范围大、适用的工业管径范围宽、精确度较高。它可测量酸、碱、盐溶液、水、污水、腐蚀性液体以及泥浆、矿浆、纸浆等的流体流量(要求电导率≥5 μs/cm)。

图4 电磁流量计

电磁流量计可以准确地测量通过的液体流量,但是易受外界电磁干扰,同时浆液干燥后附着于流量计内表面,如不及时清理直接影响测试精度。由于电磁流量计测量含有悬浮固体或污脏体的机会远比其他流量仪表多,出现内壁附着层产生的故障概率也就相对较高。

2)转速计量法是通过将出浆量和活塞动作次数建立联系实现压浆量计量的一种方法。研究发现,在较高或较低的压力等设备故障的条件下,压浆泵活塞运动速率与实际出浆量关系不稳定,因此转速计量法仅作为参考,不能作为压浆量准确计量的方法。

3)鉴于当前技术水平,本文提出了一种通过实际压浆量与理论压浆量间的关系,初步判断铁路桥梁预应力管道压浆密实度的方法。

实际压浆量计算公式为

G实际=ΔG-G出-Δg

式中:G实际为实际压浆量,即压入管道中的实际浆液量;ΔG为实际出浆量;G出为压浆过程中由远端出浆口和近端出浆口排出的浆液总和;Δg为浆液损失量,应考虑压浆泵和各连接管道内的浆液总量,连续压浆过程中,除首盘外,其余各盘的浆液损失量应可以忽略。

理论压浆量由管道尺寸、预应力钢绞线数量和规格、螺旋筋尺寸、锚固端结构尺寸决定,同时应考虑不同成孔方式(橡胶抽拔棒、金属波纹管)对于管道内空间的影响。

5 结论

1)预应力桥梁管道压浆的上料、制浆、压浆、保压等过程的精确控制、协同作业和精准记录,是避免人为干扰、提高压浆质量的主要研究方向。因此,制浆、压浆、抽真空设备应提高自动化、信息化程度,方便过程控制和管理。

2)制浆设备应具备按照锁定配方精准投料、配料功能,确保制成浆体质量;称量所选用传感器应准确、可靠、耐用并方便校验。

3)工程实践表明,新型双向连续压浆泵能够实现连续稳定出浆,且压浆速度可调、可控,维修方便,安全可靠性大大提升。

4)鉴于压浆密实度无损检测技术尚不成熟,本文提出的进浆量指标可以作为一种管道压浆密实度的评价参考,对于量化压浆密实度、提高压浆质量判别准确性具有积极的意义。

[1]HIROSE S,YAMAGUCHI T,UCHIYAMA S.Vacuum Grouting Method for Use in the Manufacture of a Concrete Structure Sets Vacuum Pump to Assume an Operational State and Valve at Duct Edge is Shut Until Pressure in the Duct Approach a Lower Limit Patent:JP2006183447-A[P].2006.

[2]刘元炜,王书涛,李金星.真空辅助压浆技术在有粘结后张预应力桥梁结构中的应用[J].公路工程与运输,2005(8):40-43.

[3]周明华.真空辅助压浆工艺技术在南京长江二桥索塔预应力施工中的成功应用[J].建筑技术,2001(12):453-458.

[4]GAVELL D G,WALDRON P.A Residual Strength Model for Deteriorating Post-tension-ed Concrete Bridges[J].Computer & Structures,2001,79(4):361-373.

[5]王海榜.真空辅助压浆施工工艺[J].桥梁建设,2005(1):59-61.

[6]崔建军.高速自动压浆台车:中国,CN200820075877.7[P].2008-08-03.

[7]李跃军,刘钢,李海波,等.一种桥梁预应力孔道灌浆质量控制方法及其装置:中国,CN201110182793.X[P].2011-07-01.

[8]彭凯,李跃军.“智桥”ZQ2000预应力管道智能压浆控制系统压浆效果现场检测研究[J].湖南交通科技,2014(3):133-136.

[9]吕贤良,陈宁贤.预应力混凝土结构真空压浆的几个误区[J].铁道建筑,2007,47(7):23-25.

[10]马林,王乐然,赵连东.铁路桥梁预应力管道自动压浆技术研究[J].铁道建筑,2017,57(7):28-31.

[11]张武毅,赵建铧,汤建林.预应力混凝土梁管道压浆密实度无损检测技术研究[J].中国水运,2014(12):341-343.