过冷Cu-Fe包晶合金熔体的组织演化机制

孙晓思, 郝维新, 马 腾, 耿桂宏

(1. 太原科技大学 材料科学与工程学院, 山西 太原 030024;2. 北方民族大学 材料科学与工程学院, 宁夏 银川 750000)

0 引 言

众所周知, Cu-Fe合金具有强度高、 塑性好、 巨磁阻效应(GMR)和电导性优良等优势, 同时, 元素Fe具有价格低廉、 资源丰富等特点, 因此, Cu-Fe合金被广泛应用于航空、 汽车、 以及通讯等领域[1]. 然而, 由于液态Cu、 Fe相之间存在极高的正的热焓值, 使得Cu-Fe合金的凝固方式较之其他传统合金有很大的不同. 当合金熔体快速冷却时极易发生液相分离, 导致熔体进入液态亚稳不混溶区域. 国内外已经对Cu-Fe合金的液相分离现象进行了大量研究, 证实了液态亚稳不混溶区域的存在[2-3]. 液相分离的发生极大地削弱了Cu-Fe合金的组织结构性能, 同时限制了其应用与发展. 因此, 探索过冷状态下Cu-Fe合金的凝固过程是十分必要的.

近年来, 已有学者针对包晶合金的转化机理进行了研究[4-5], 但关于此类合金的亚稳液相分离、 少数相形核及长大的凝固过程的研究尚不够充分. 此外, 由于在亚稳液相不混溶区域内凝固过程的组织动力学演化机制的复杂性, 导致此类合金的组织演化机理还没有得到量化研究. 本文旨在通过循环过热与玻璃熔融净化相结合的方法对Cu-15 wt.% Fe的液相分离及组织演化机制进行研究, 同时对比不同成分Fe含量对Cu-Fe合金凝固组织的影响.

1 试验材料与方法

首先对铜、 铁板进行加工以去除表面杂质, 然后在无水酒精中浸泡, 之后迅速清洁并干燥, 以防止表面氧化. 为了确保凝固条件的大致相同, 每块试样的重量约为15 g左右, 且成分相同的试样重量严格相等. 根据预先确定好的合金成分配比, 将原始金属薄片均匀地放置于坩埚底部, 为防止金属氧化, 在其上面覆盖一定质量的B2O3玻璃. 当金属完全熔化后且过热至150K左右时(Cu-15 wt.% Fe加热至约1 450 ℃, Cu-35 wt.% Fe加热至约1 550℃)保温3~5 min, 温度由红外测温仪实时监测, 之后在熔炉内缓慢自然冷却. 试样完全凝固后, 再加热至最大温度. 将此过程重复数次, 直至达到70~160 K的过冷度, 最终将样品取出.

制备的试样经镶嵌、 打磨、 抛光、 腐蚀后经上海光学仪器厂生产的4XA型光学显微镜、 HITACHI S-3000N扫描电镜进行组织分析. 所用腐蚀剂为FeCl3+HCl+H2O溶液. 试样的组织、 相结构和相变过程及其成分分析分别在光学显微镜、 扫描电镜(SEM)上完成.

具体研究对象在相图[2]中的位置如图 1 所示(其中L1为富Cu相,L2为富Fe相).

图 1 带有亚稳不混溶区域的Cu-Fe合金平衡相图[2]Fig.1 Phase diagram of the Cu-Fe alloy with the metastable miscibility gap[2]

2 试验结果及讨论

2.1 组织演化

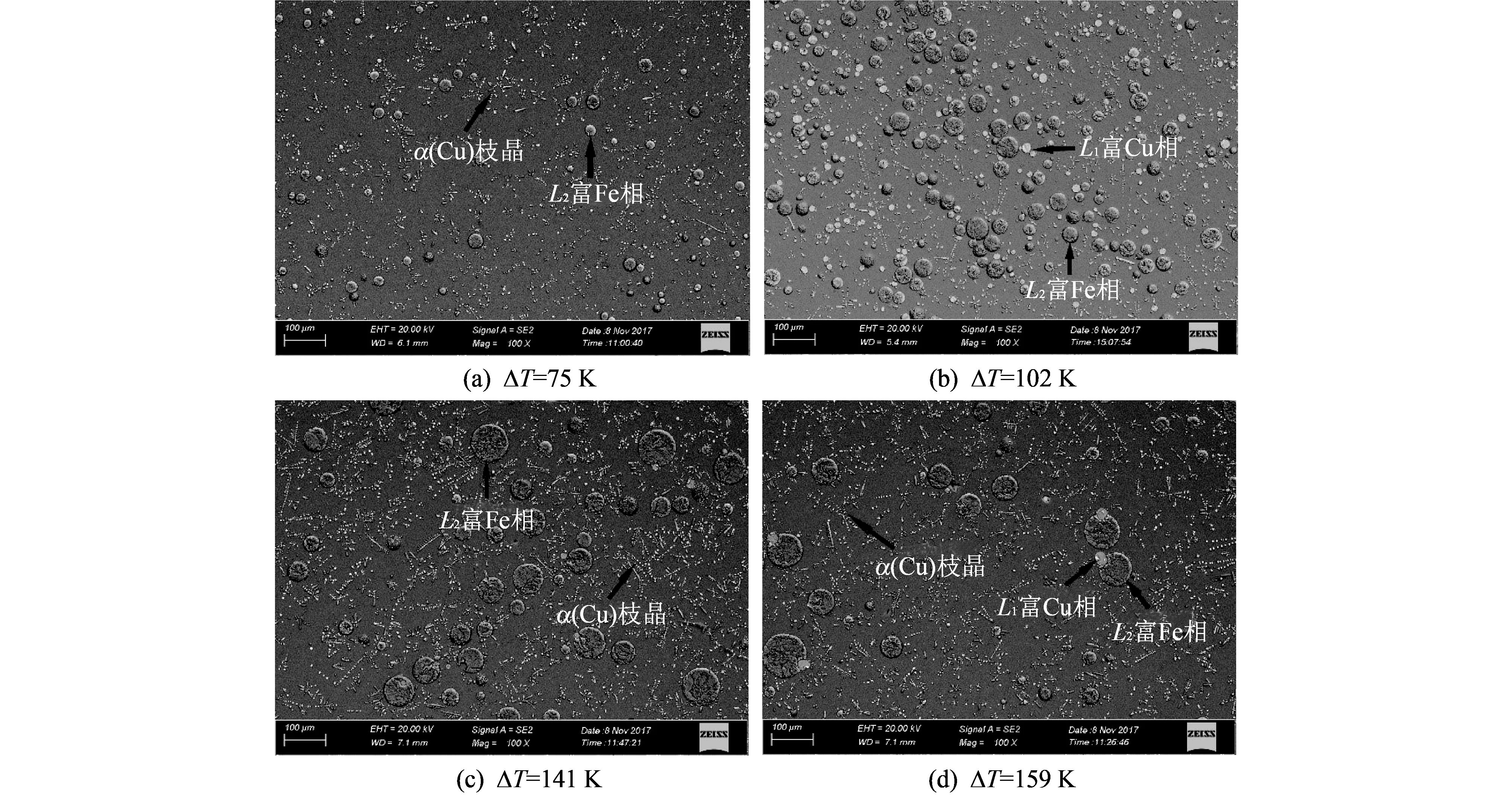

图 2 为不同过冷度Cu-15 wt% Fe合金熔体的凝固组织. 图中不难发现,L2富Fe相晶球尺寸随过冷度的增大而逐渐增加, 这是因为, 过冷度越大, 发生液相分离TS到固相形核TN的时间Δt越长, 即, 粗化时间越长. 为了更加清楚地阐明过冷度对晶球尺寸变化的影响, 图 3 根据实验数据绘制了过冷度与最大晶球尺寸间的关系. 显然, 随着过冷度的不断增长, 合金熔体中最大晶球尺寸的增长呈现“缓慢→快速→缓慢”的趋势. 这个结果与文献[6]中对Cu-Co过冷熔体的相关分析结果基本一致. 也就是说, 在液相分离的初期阶段, 晶球尺寸存在一个慢速生长阶段且满足幂率定律[6], 即rm∝Δt1/3; 在液相分离的中期阶段, 晶球尺寸倾向于线性生长, 即rm∝Δt. 然而, 在液相分离的后期阶段, 本文结果与文献[6]之间略有偏差, 分析其原因可能是由于本文实验中实现的最大过冷度还不够大, 没有达到文献[6]中提到的液相分离后期阶段.

众所周知, 液相分离过程中溶体内部晶球长大、 碰撞、 凝并等粗化机制主要依靠Ostwal熟化、 Brownian运动、 Marangoni迁移和 Stokes运动等实现. 在液相分离的最初阶段, 熔体的过冷度极低, 且在这种情况下由于晶球的尺寸较小导致其溶解度较大[7]. 此外, 溶液基体中Fe球的扩散系数可通过式(1)[8]表达

D(T)=1.057×10-15T2.

(1)

图 2 100倍的相同放大倍数下不同过冷度Cu-15 wt% Fe合金熔体的凝固组织Fig.2 Microstructure of Cu-15 wt% Fe with different undercoolings at the same magnification of 100 times

图 3 Cu-15 wt% Fe合金体系中最大L2富Fe晶球直径Dm与过冷度ΔT间的关系Fig.3 Relationship between the undercooling ΔT and biggest observed diameter Dm of Fe-rich(L2) droplets for the Cu-15 wt% Fe alloy

同时, 根据Morioka模型[9], 溶液基体中Fe球的动力粘滞度可通过式(2)表达

(2)

式中:NA为Avogadro数;M为摩尔质量;Evis活化能, 且参数κ可通过文献[9]定义. 结合式(1)和(2)可知, 扩散系数与温度成正比, 动力粘滞度与温度成反比, 在液相分离初期, 熔体中L2富铁球的扩散系数很大且动力粘滞度很小. 此时, Ostwald熟化的三个必备条件[2]:较大的溶质溶解度、 较大的溶质扩散系数和较小的动力粘滞度, 同时具备. 与此同时, 液相分离初期较短的粗化时间无法满足晶球的自由迁移和凝并, 所以, 此时控制L2相晶球粗化的主要因素是Ostwald熟化. 随着过冷度的增大, 少数相L2晶球的扩散系数随温度的降低逐渐降低, 而其动力粘滞度逐渐增大. 此外, 随着粗化时间的延长可以达到足以满足少数相L2晶球的迁移和凝并的条件, 故此时Brownian运动和Marangoni 迁移愈发显著. 由于晶球尺寸的逐渐增加, 其溶解度逐渐降低, 因此, Ostwald熟化逐渐弱化而Brownian运动和Marangoni迁移逐渐成为控制L2相晶球粗化的主要因素. 值得注意的是, 由于此时L2晶球尺寸较小, 所以此时的Stokes运动仍较为微弱, 还不能成为控制晶球粗化的主导因素. 由于影响Ostwald熟化的主要因素[10]包括:第二相体积分数、 弹性应力及合金成分等, 并随过冷度的增加其作用逐渐减弱. 此外, 过冷度的增大总是倾向于抑制Marangoni迁移, 且作用十分微弱[11].

所以, 液相分离初期, 在Ostwald熟化、 Brownian运动及Marangoni迁移的共同作用下, 晶球尺寸随过冷度的增大增长缓慢, 正如图 3 中ab段所示.

随着液相分离的持续进行, 晶球尺寸不断增大, Stokes运动逐渐变得显著. 当晶球尺寸增大到一定程度后, Stokes速率VS比Marangoni速率VM大几个数量级[12-13], 同时Ostwald熟化明显减弱. 因此, 液相分离的中期阶段, Stokes运动逐渐成为控制L2相晶球粗化的主要因素. 此外, 过冷度的增长总是倾向于促进Stokes运动[13]. 在Stokes运动愈发显著的作用下, 晶球的迁移和凝并愈发显著, 结果导致晶球尺寸的迅速长大. 反过来, 迅速长大的晶球致使Stokes运动愈发强烈, 如图 4 所示. 值得注意的是, 图4(b)中两个正在凝并的晶球由于其成分不同导致其颜色并不相同. 如前所述, 颜色较深且尺寸较大的晶球为L2富铁球, 相应地, 颜色较浅且尺寸较小的晶球为L1富铜球. 假设两晶球凝并的主要粗化机制是Ostwald熟化, 然而, 溶质Fe含量相对较低的较小晶球与溶质Fe含量相对较高的较大晶球凝并已经与Ostwald熟化的机制相矛盾, 所以假设不成立, 同时证实了前文关于液相分离中期Stokes运动成为晶粒粗化主导因素的论述. 综上, 在液相分离中期, 随过冷度的增加晶球尺寸呈线性增长(图3试验结果), 如图3中bc段所示.

图 4 不同过冷度下Cu-15 wt% Fe熔体的高放大倍数下的凝固组织Fig.4 Microstructure (at high magnification) of Cu-15 wt% Fe with different undercoolings

对于图 3 中cd段, 随着过冷度的进一步增大, 晶球尺寸增长速度明显减慢, 这里分析是由于晶粒尺寸接近饱和导致其生长减慢. 需要强调的是, 在液相分离的过程中, 晶球尺寸不会持续保持增长趋势, 当其增长到一定程度后达到接近饱和的阶段便不再继续长大, 若此时过冷度进一步增大, 合金熔体组织中的晶球将在显著Stokes运动的作用下沿重力方向出现严重偏析, 甚至分层的现象.

2.2 成分中Fe含量的不同对过冷Cu-Fe包晶熔体液相分离的影响

过冷Cu-35wt.%Fe包晶熔体的液相分离及凝固机制与过冷Cu-15wt.%Fe包晶熔体基本类似, 这里不再赘述. 但是, 由于成分中Fe含量的不同致使合金在相图(见图 1)中的位置不同, 进而导致其过冷熔体在冷却过程中所表现出的凝固行为略有差异, 本节通过对比过冷Cu-35wt.%Fe包晶熔体与过冷Cu-15wt.%Fe包晶熔体在不同过冷度下凝固组织的差异, 分析成分中Fe含量的不同对过冷Cu-Fe包晶熔体液相分离产生的影响.

图 5 所示为过冷度ΔT=80 K时, Cu-35wt.%Fe包晶熔体的凝固组织形貌. 图5(a)为放大150倍后的凝固组织, 图5(b)为针对图5(a)中一个晶球放大800倍后的晶球形貌. 从图5(a)中不难发现, 当过冷度ΔT=80 K时, Cu-35wt.%Fe合金的凝固组织中已经明显出现分层现象:由于铜的密度大于铁的密度, 因此在由重力场引起的Stokes运动的作用下, 左下方为富铜相, 右上方为富铁相; 而对于过冷Cu-15wt.%Fe合金, 即使过冷度增大至159 K时(图2), 其凝固组织也没有发生分层. 分析原因, 相比于Cu-15wt.%Fe合金, Cu-35wt.%Fe合金在平衡相图(见图1)中的位置更接近双节点线的顶点, 其对应的不混溶区域相对较小, 即发生液相分离的临界过冷度相对较小, 因此, Cu-35wt.%Fe合金熔体更容易发生液相分离, 且在相同过冷度条件下, Cu-35wt.%Fe合金熔体经历液相分离的时间更长, 即粗化时间更长, 因此, 其液相分离的程度更彻底, 所以也就解释了图5 (a)中的分层现象. 图5 (b)中的晶球在图5(a)中的位置已由框线标出, 很明显, 该晶球为富Cu相内部发生二次分离后生成的富Fe晶球, 这一点通过晶球的外延生长也可以加以证实. 此外, 图5(b)的晶球中仍有少量Cu相析出, 分析此处是由于富Fe晶球液相分离得还不够彻底, 凝固过程中, 晶球内的富Cu相还没来得及与富Fe晶球彻底分离, 就已经发生溶质截留而导致的结果.

图 5 过冷度为80 K时Cu-35 wt%Fe合金熔体的组织形貌Fig.5 Microstructure of Cu-35 wt% Fe with undercooling of 80 K

图 6 所示为过冷度ΔT=120 K时, Cu-35wt.%Fe包晶熔体的凝固组织形貌, 图6(a)为放大150倍后的凝固组织, 图6(b)为针对图6(a)中一个晶球放大800倍后的晶球形貌. 对比图5与图6, 显然, 随着过冷度的增大, 两相间的分层界面更清晰, 晶球边界更规则, 晶球内部的溶质截留现象逐渐消失, 因此, 随着过冷度的进一步提高, 溶体内部的液相分离进行得更加彻底.

图 6 不同过冷度Cu-35 wt% Fe合金熔体的凝固组织Fig.6 Microstructure of Cu-35 wt% Fe with different undercoolings

3 结 论

1) 当Cu-Fe合金熔体过冷至一定极限值(液相分离临界过冷度ΔT=70 K)后, 熔体进入液相不混溶区域, 即发生液相分离;

2) 液相分离初期, Ostwald熟化是导致少数相晶球粗化的主要机制; 液相分离中期, Brownian运动及Marangoni迁移是导致少数相晶球粗化的主要机制; 而到了液相分离后期, Stokes运动则成为了少数相晶球粗化、 偏析乃至分层的主导因素. Ostwald熟化、 Brownian运动、 Marangoni迁移和Stokes运动均贯穿液相分离的整个过程始终, 只是在不同时期所起的作用大小不同.

3) 不同Fe含量对过冷Cu-Fe合金凝固组织的影响较大, 在Cu-Fe合金平衡相图双节点线顶点(双节点线一般通过先前研究测得, 熔体过冷至双节点线以下即进入液相不混溶区域, 发生液相分离)的右侧, Fe含量越高, 过冷合金熔体越容易发生液相分离, 相同过冷度条件下, 随Fe含量的升高, 过冷合金熔体在凝固过程中的液相分离进行得越彻底.

参考文献:

[1] 曹敏敏, 周志明, 唐丽文, 等. 高强高导Cu-Fe合金的研究进展[J]. 材料导报, 2011(s2): 487-489.

Cao Minmin, Zhou Zhiming, Tang Liwen, et al. Development of Cu-Fe alloys with high strength and high conductivity[J]. Material Guide, 2011(s2): 487-489. (in Chinese)

[2] Chen Y Z, Liu F, Yang G C, et al. Rapid solidification of bulk undercooled hypoperitectic Fe-Cu alloy[J]. Journal of Alloys & Compounds, 2007, 427(1): L1-L5.

[3] Kim S W, Wang Y, Jung T K, et al. Pore characteristics of lotus-type porous Cu-Fe and Cu-Cr alloys fabricated by unidirectional solidification.[J]. J Nanosci Nanotechnol, 2018, 18(3): 2262-2265.

[4] 吕海燕, 李双明, 王玉敏. Cu-75Sn合金包晶转变机制研究[J]. 特种铸造及有色合金, 2018(2): 117-121.

Lü Haiyan, Li Shuangming, Wang Yumin. Peritectic transformation mechanism of Cu-75Sn alloy[J]. Special Casting and Nonferrous Alloys, 2018(2): 117-121. (in Chinese)

[5] 唐玲, 张会, 张红霞. Zn-Cu包晶合金凝固组织和物相演化规律[J]. 有色金属工程, 2017, 7(3): 9-13.

Tang Ling, Zhang Hui, Zhang Hongxia. Solidification microstructure and phase evolution in Zn-Cu peritectic alloy[J]. Non-ferrous metal engineering, 2017, 7(3): 9-13. (in Chinese)

[6] Robinson M B, Li D, Rathz T J, et al. Undercooling, liquid separation and solidification of Cu-Co alloys[J]. Journal of Materials Science, 1999, 34(15): 3747-3753.

[7] Rogers J, Davis R. Modeling of collision and coalescence of droplets during microgravity processing of Zn-Bi immiscible alloys[J]. Metallurgical Transactions A, 1990, 21(1): 59-68.

[8] Yokoyama I. Self-diffusion coefficient and its relation to properties of liquid metals: a hard-sphere description[J]. Physica B Condensed Matter, 1999, 271(1-4): 230-234.

[9] Morioka S, Xiufang B, Minhua S. A model of viscosity for liquid metals[J]. Zeitschrift für Metallkunde, 2002, 93(4): 288-292.

[10] 吴志方, 吴润. 两相体系中第二相颗粒粗化的研究进展[J]. 材料导报, 2010, 24(15): 113-117.

Wu Zhifang, Wu Run. Research development of secondary phase particle in dual-phase system[J]. Material Guide, 2010, 24(15): 113-117. (in Chinese)

[11] Lu X Y, Cao C D, Wei B. Microstructure evolution of undercooled iron-copper hypoperitectic alloy[J]. Materials Science & Engineering A, 2001, 313(1-2): 198-206.

[12] Lamb H. Hydrodynamics[M]. New York: Cambridge University Press, 1932.

[13] Young N O, Goldstein J S, Block M J. The motion of bubbles in a vertical temperature gradient[J]. Journal of Fluid Mechanics, 2006, 6(3): 350-356.