弹丸连续挤进对不同坡膛结构受力的影响

梁 林, 庞博升

(1. 中国船舶重工集团公司第七一三研究所, 河南 郑州 450015; 2. 西北工业大学 航空学院, 陕西 西安 710072)

为了适应现代高科技战争的需求, 舰炮武器的系统必须具备快速射击的能力. 在其快速射击过程中, 伴随着高温、 高压、 高速火药气体反复作用, 每发射一发弹丸, 身管内膛就承受一次热冷循环和应力循环作用, 在射击一定数量的弹丸以后, 身管内膛表面就会产生大量的网状裂纹, 随着射弹数的增加, 裂纹沿身管壁不断生长, 当超过一定循环次数后, 身管往往会在无先兆的情况下突然发生疲劳断裂, 从而造成严重事故, 如膛炸. 影响内膛破坏的因素是多方面的, 主要包括热烧蚀效应、 化学效应和机械磨损效应等三个方面. 机械磨损效应对火炮内膛的破坏作用具体表现在火药燃气流的机械冲刷和弹丸对火炮内膛表面的摩擦作用.

火炮装备部队以后, 随着服役时间的增长, 累积射弹发数逐渐增加, 火炮内膛气流的冲刷和弹带、 弹体对炮膛的机械作用, 严重影响身管寿命. 文献[1]通过建立弹带挤进坡膛的有限元模型, 研究了弹丸动态挤进阻力和弹丸运动规律的研究, 但未深入到坡膛受力的研究. 文献[2]考虑弹炮热力耦合的有限元模型, 并计及了拨弹力, 研究了影响弹带挤进过程和随后内弹道过程的因素, 但没有考虑坡膛结构变化的影响. 文献[3-4]通过数值计算研究了坡膛结构变化对弹丸挤进力、 内弹道变化和坡膛受力的影响, 并未研究弹丸连续挤进对坡膛受力的影响. 文献[5-6]通过建立有限元模型, 研究了枪械射击过程中, 不同坡膛角对挤进过程坡膛处受力规律, 并获得了满足弹头初始条件的坡膛角度取值. 同样, 文献[7]通过试验、 理论和建立弹头挤进过程的有限元模型, 研究了多组坡膛锥角与挤进力间的关系, 并揭示了狙击步枪挤进力的形成机理, 取得了较好的研究成果, 但未研究连续挤进对坡膛受力的影响规律.

上述文献主要针对单发弹丸挤进坡膛进行研究, 对弹丸连续挤进坡膛的研究相对较少. 一般情况下, 在沿身管长度上, 膛线起始部位的炮膛磨损最严重, 因此, 本文从两方面展开研究: ① 同一种坡膛结构下, 弹丸连续冲击坡膛, 膛线起始部位坡膛的受力规律; ② 不同坡膛结构下, 弹丸连续挤进坡膛, 膛线起始部位坡膛的受力规律. 在不考虑火药气体压力和身管内膛冷热循环产生应力的情况下, 单纯研究弹丸冲击坡膛时坡膛受力的规律, 对于研究身管寿命具有重要的意义.

1 弹炮耦合动力学有限元模型

1.1 有限元模型

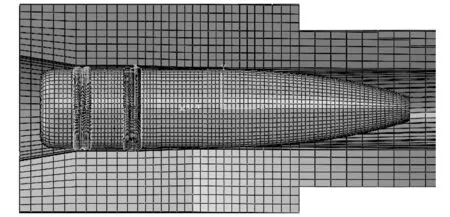

以某型号火炮坡膛为研究对象, 使用前处理软件对身管坡膛, 坡膛起始处膛线和弹带进行网格划分, 并采用八节点六面体减缩积分单元, 其中弹带、 身管坡膛和坡膛起始处膛线采用细化网格.

有限元模型中, 截去身管前段, 以等效质量代替. 弹带与弹体采用绑定约束, 弹丸定心部与阳线、 装药与弹体内部采用面与面接触, 弹带与膛线以及坡膛表面接触是通过修改inp文件形式来实现侵蚀面接触.

图 1 为带膛线的身管有限元网格模型, 图 2 为弹炮耦合有限元模型.

模型仅限于弹丸挤进坡膛过程中坡膛受力规律的研究, 不考虑弹后气体压力和温度变化对坡膛受力的影响.

图 1 坡膛有限元网格模型Fig.1 Finite element model of bore

图 2 弹炮耦合有限元模型Fig.2 Finite element model of projectile-barrel

1.2 材料模型

弹带材料为黄铜, 身管材料为炮钢. 弹丸在挤进过程中经历弹塑性变形及损伤, 最终发生局部化韧性断裂, 涉及到弹带材料的应变硬化、 应变率硬化和温度软化, 故采用Johnson-Cook塑性及其断裂失效模型. 身管由于承受火药气体和弹带的连续瞬时冲击, 采用Johnson-Cook塑性本构模型.

1.3 载荷与边界条件

重力载荷作为常力加载, 由于本文研究的是简化模型, 故只约束身管尾端面3个方向自由度, 按试验获得的弹底压力-时间曲线将压力施加在弹丸底部的作用面上, 来模拟火药气体对弹丸的作用.

在有限元软件中, 利用重启动方法, 首先计算第一发弹丸挤进, 得到重启动相关文件, 第二发弹丸挤进时, 采用第一发弹丸挤进后的身管网格模型, 将此时第一发弹丸挤进后得到的应力、 应变、 变形和材料硬化作为第二发弹丸挤进时的初始条件.

2 弹丸连续挤进数值计算

2.1 计算工况

本文按以下3种工况计算弹丸连续挤进坡膛时坡膛的受力规律:

1) 坡膛长度为32.5 mm;

2) 坡膛长度为80 mm;

3) 坡膛长度为97.5 mm.

3种工况除了坡膛结构不同, 其余弹带、 弹丸几何尺寸和网格等都保持一致.

2.2 数值计算结果

以坡膛长度为80 mm的工况为例, 连续射击5发弹丸的情况下, 进行身管坡膛处受力情况的研究. 火炮在实弹射击过程中, 一般情况下膛线起始部破坏速度最快, 磨损最严重, 称为最大磨损段[9]. 因此, 本文利用有限元模型来研究膛线起始部位应变随射弹数变化的情况, 如图 3 所示. 由图 3(a) 可以看到, 第1发弹丸挤进坡膛时, 阳线起始处应力约为 336.5 MPa, 第2发弹丸挤进后, 此处的应力上升到约368.6 MPa, 与挤进第1发相比, 应力增加了32.1 MPa; 第3发弹丸挤进坡膛时, 膛线起始部位应力约为418.5 MPa; 应力增加了 49.4 MPa; 第4发弹丸挤进坡膛时, 膛线起始部位应力约为 446.1 MPa; 应力增加了27.6 MPa; 第5发弹丸挤进坡膛时, 膛线起始部位应力约为470.4 MPa; 应力增加了24.3 MPa, 经分析可以发现, 身管在连续射弹情况下, 弹丸冲击坡膛产生的应力, 由于第1发挤进后, 身管材料的硬化效应, 使得后续射弹造成坡膛应力增加幅度逐渐减小.

图 3 弹丸挤进时刻应力云图Fig.3 Stress nephogram during engraving

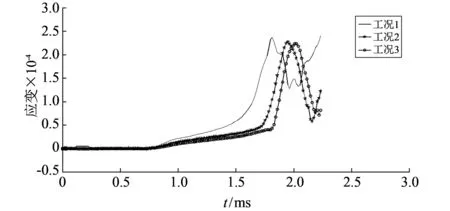

身管内壁面应变变化一般与身管损伤有直接关系, 因此, 提取坡膛起始处单元动态应变曲线, 如图 4 所示. 由于坡膛前端有一段为圆柱部, 弹带未开始挤进坡膛, 故此时的应变几乎为0. 从图中可以看出, 在时间约为1.5 ms时第1发弹丸弹带开始挤压坡膛, 此时坡膛受到压力作用, 故真实应变数值大于零. 第2发弹丸挤进时, 由于第1发挤进后残留的应力应变, 第2发产生的应变会在第一发的基础上累积.

图 4 连续挤进时坡膛起始处应变Fig.4 Strain of initial part in bore during engraving

3 坡膛结构变化的影响

坡膛结构的不同, 对火炮内弹道性能的影响较大. 弹丸连续射击时, 坡膛结构的变化影响弹丸挤进的过程, 进而影响坡膛受力.

文献[2]指出较短的坡膛满足了大口径火炮较高膛压和较低初速的需求, 但使身管内壁处于较为恶劣的受力状态, 容易导致内膛浅表裂纹的产生, 影响了火炮的安全性能.

表 1 所示为3种工况下, 弹丸挤进坡膛时, 坡膛起始部单元的应力值, 可以看出, 相对较短的坡膛, 应力值较大, 相对较长的坡膛, 应力值较小. 由弹丸冲击坡膛的物理现象可以知道, 对于较短的坡膛, 单位长度上弹带变形量大, 同时弹丸运动速度较小, 导致坡膛起始部较大的应力; 对于较长的坡膛, 单位长度上弹带变形量小, 弹丸在火药气体的持续作用下挤进速度较大, 弹带粘塑性变形较快, 挤进处坡膛应力较小, 弹丸更容易挤进, 这也符合文献[10-11]关于弹带挤进膛线的受力分析结论.

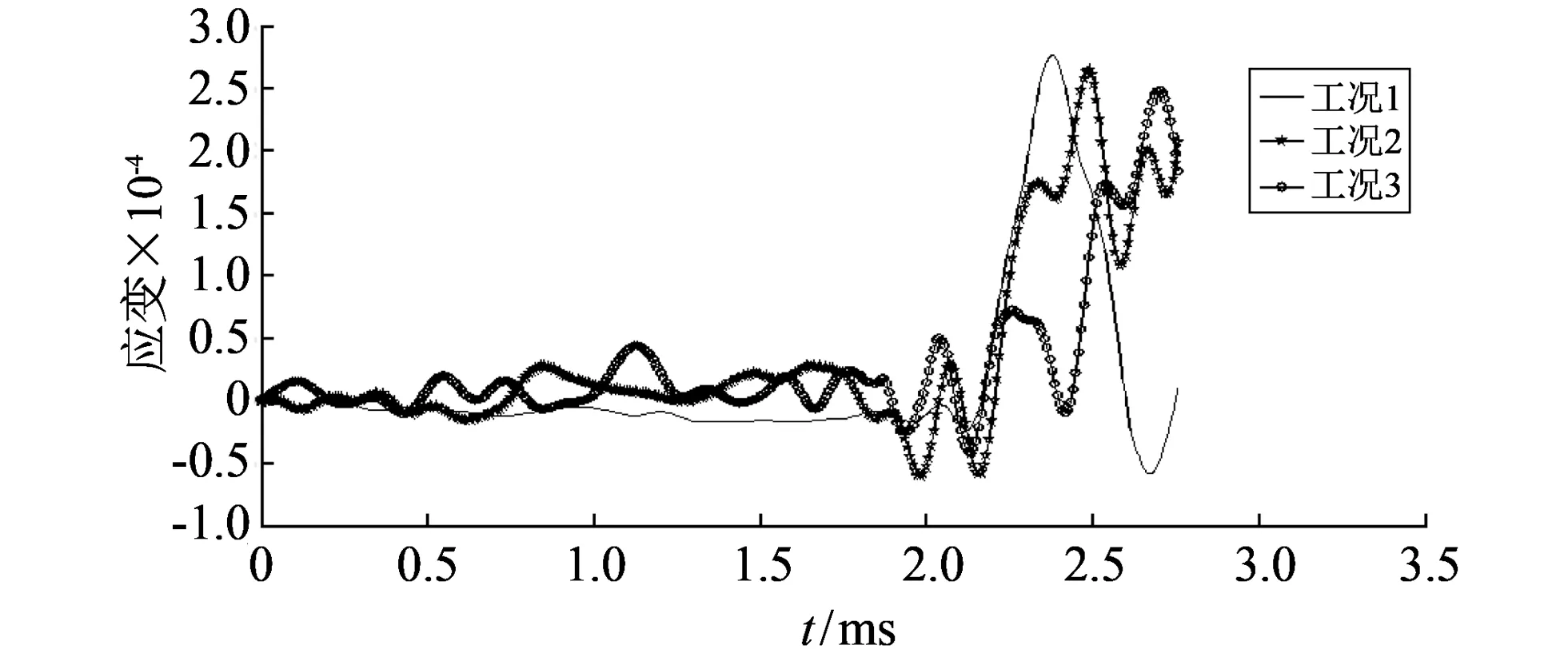

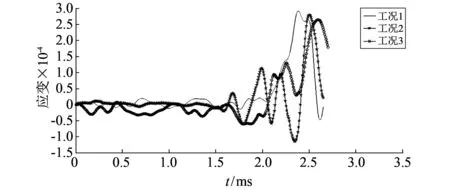

由图 5 可以看出, 当第1发弹丸挤进相对较短的坡膛后, 在t=0.4 ms左右, 工况1弹带开始挤进坡膛,t=0.8 ms左右, 工况2弹带开始挤进坡膛,t=0.85 ms 左右, 工况3弹带开始挤进坡膛. 3种工况下, 初始应变依次变小, 分别为 2.36×10-4, 2.27×10-4和2.23×10-4; 图 6 和图 7 为第2和3发弹丸冲击坡膛时, 膛线起始部单元应变的绝对值, 可以看出, 随着坡膛长度变长, 弹丸挤进坡膛时间逐渐后移, 坡膛挤进初始部位应变变小.

图 5 第1发弹丸挤进时坡膛应变Fig.5 Strain of bore during the first engraving

图 6 第2发弹丸挤进时坡膛应变Fig.6 Strain of bore during the second engraving

图 7 第3发弹丸挤进时坡膛应变Fig.7 Strain of bore during the third engraving

4 测试试验

由于仿真计算的3种坡膛长度工况在实际试验中无法实现, 为了验证仿真所得受力规律的正确性, 本文利用DRC276数据记录仪对坡膛长度分别为80, 85和90 mm的现有某型火炮内弹道过程中弹药的受力参数进行了测试, 提取了弹带挤进过程的轴向加速度曲线, 如图 8 所示.

图 8 弹带挤进3种坡膛时弹丸加速度曲线Fig.8 Acceleration curve of projectile in three bore

由图 8 可知, 随着坡膛长度变长, 弹带挤进时刻发生后移, 且曲线有变缓趋势, 加速度衰减值逐渐减小, 分别为Δx1=1 416 g, Δx2=836 g, Δx3=622 g. 说明随着坡膛长度变长, 挤进阻力逐渐减小, 试验与仿真结论一致, 也间接证明了仿真方法的正确性.

5 结 论

通过建立弹炮耦合的有限元模型, 在考虑粘塑性及韧性损伤耦合效应的弹带本构模型的基础上, 对弹丸连续挤进坡膛及连续挤进不同结构的坡膛的受力规律及对内弹道性能影响进行了研究, 通过分析可以得到以下结论:

1) 同一种坡膛结构, 对于高射速火炮, 坡膛在弹丸的连续挤进作用下, 坡膛的应力和应变存在累积效应. 相对射速较慢的火炮, 高射速火炮会产生更加严重的身管坡膛磨损;

2) 在不同坡膛结构下, 较短的坡膛由于具有相对较小的挤进速度和较为剧烈的变形过程, 坡膛挤进处的应力较大; 对于较长的坡膛, 弹丸冲击坡膛起始部产生的应力应变随着坡膛长度的增大而减小, 同时挤进阻力也会逐渐减小, 弹丸更容易挤进, 有利于减小坡膛磨损和提高身管寿命.

仿真研究所得出的结论和试验结论与真实的物理现象是一致的, 证明了该方法的正确性. 上述研究工作仅探讨了弹丸冲击坡膛时, 坡膛受力规律, 为考虑火药气体和温度对坡膛的影响, 进一步可研究火药气体和温度以及弹丸冲击坡膛的耦合情况下, 坡膛受力的规律.

参考文献:

[1] 高原, 贺志勇, 赵晋香, 等. 20CrV钢机用锯条齿部表面强化组织的研究[J]. 材料科学与工艺, 1995, 3(3): 62-66.

Gao Yuan, He Zhiyong, Zhao Jinxiang, et al. Microstructure in the surface hardened layer of power hacksaw blade made of steel 20CrV[J]. Material Science & Technology, 1995, 3(3): 62-66.(in Chinese)

[2] 孙全兆, 杨国来. 某大口径榴弹炮弹带挤进过程数值模拟研究[J]. 兵工学报, 2015, 36(2): 206-213.

Sun Quanzhao, Yang Guolai. Numerical research on rotating bang engraving process of a large-caliber howitzer[J]. Acta Armamentarii, 2015, 36(2): 206-213. (in Chinese)

[3] 丁传俊, 张相炎. 基于热力耦合有限元的弹带挤进过程及內弹道过程的仿真研究[J]. 兵工学报, 2015, 36(12): 2255-2267.

Ding Chuanjun, Zhang Xiangyan. Simulation study of bearing band ecgraving process and interior ballistic process based on thermo-mechanical couping FEA model[J]. Acta Armamentarii, 2015, 36(12): 2255-2267. (in Chinese)

[4] 孙河样, 马吉胜, 李伟, 等. 坡膛结构变化对火炮內弹道性能影响的研究[J]. 兵工学报, 2012, 33(6): 670-677.

Sun Heyang, Ma Jisheng, Li Wei, et al. Study on influence of bore structure on gun’ interior ballistic performances[J]. Acta Armamentarii, 2012, 33(6): 670-677. (in Chinese)

[5] 孙河样, 马吉胜, 李伟, 等. 坡膛结构变化对弹带挤进过程的影响[J]. 振动与冲击, 2011, 30(3): 31-53.

Sun Heyang, Ma Jisheng, Li Wei, et al. Influence for different bore structures on engraving process on projectile[J]. Journal of Vibration and Shock, 2011, 30(3): 31-53. (in Chinese)

[6] 李淼, 钱林方, 孙河样. 某大口径弹带热力耦合挤进动力学数值模拟研究[J]. 兵工学报, 2016, 37(10): 1804-1813.

Li Miao, Qian Linfang, Sun Heyang. Research on coupled thermo-mechanical model during rotating band engraving process[J]. Acta Armamentarii, 2016, 37(10): 1804-1813. (in Chinese)

[7] 陆野, 周克栋. 坡膛结构参数对枪械內弹道挤进时期的影响研究[J]. 兵工学报, 2015, 36(7): 1364-1371.

Lu Ye, Zhou Kedong. Influence of structure parameters of forcing cone on small arms interior ballistics during engraving[J]. Acta Armamentarii, 2015, 36(7): 1364-1371. (in Chinese)

[8] 刘国庆, 徐诚. 狙击步枪弹准静态弹头挤进力研究[J]. 兵工学报, 2014, 35(10): 1529-1537.

Liu Guoqing, Xu Cheng. Research on quasi-static engraving force of sniper firle bullet[J]. Acta Armamentarii, 2014, 35(10): 1529-1537. (in Chinese)

[9] 曾志银, 高小科. 炮钢材料动态本构模型及其验证[J]. 兵工学报, 2015, 36(11): 2038-2044.

Zeng Zhiyin, Gao Xiaoke. Dynamic constitute model of gun steel material and its verification[J]. Acta Armamenttaria, 2015, 36(11): 2038-2044. (in Chinese)

[10] 张喜发, 卢兴华. 火炮烧蚀內弹道学[M]. 北京: 国防工业出版社, 2001.

[11] 丘尔巴诺夫 E B. 挤进时期内弹道学与挤进压力计算[M]. 杨敬荣, 译. 北京: 国防工业出版社, 1997.