基于油封方法的光纤FP温度传感器增敏技术研究

谷瑾瑜, 全 磊, 刘晋荣, 王冠军,3

(1. 中北大学 信息与通信工程学院, 山西 太原 030051; 2. 河南机电职业学院 电气工程学院, 河南 郑州 451191;3. 海南大学 信息科学技术学院, 海南 海口 570228)

0 引 言

光纤Fabry-Perot (FP)传感技术具有成本低、 灵敏度高、 微型化等优点[1-2], 可广泛应用于温度、 压强、 折射率等多种物理量测量, 均表现出良好的性能[3-6].

在温度传感方面, 其中一种方案是用氢氟酸等化学试剂腐蚀光纤端部形成一凹孔结构. 通过将两根凹孔光纤熔接, 或将凹孔光纤与薄膜熔接, 可以实现光纤FP温度检测. 如Simon Pevec等人提出将腐蚀后的单模光纤与同轴光纤熔接在一起来测量大范围的温度变化[7]; Jiang Xiaogang 等人提出将腐蚀后的多模光纤经电弧放电后形成FP腔, 温度灵敏度为2 pm/℃[8]. 但是腐蚀过程会使光纤凹孔存在一定的粗糙度, 这将影响传感器整体性能. 另外一种方案是利用空气腔或者介质腔作为FP共振腔进行温度传感, 利用折射率变化导致光学腔长变化进行温度传感, 其不足是温度敏感材料对光学腔程改变的效果十分有限. Li团队提出用一根单模光纤和一段空心或实心光子晶体光纤熔接在一起, 其温度灵敏度分别为1.35 pm/℃与0.95 pm/℃[9-10]. Y.G.Rao等人则提出将一段单模光子晶体与普通单模光纤进行熔接, 利用折射率差异作为反射界面制备了一种温度传感器, 其灵敏度为6.4 nm/℃[11]. 此外, 也有一些其他类型的光纤FP温度传感器, 如Liu Tiegen等人提出基于密封空气热膨胀引起压力变化的光纤FP温度传感器, 温度灵敏度为6.07 nm/℃[12]; Li Xuefeng等人提出在单模光纤端部分别镀金与镍, 石英与金属的不同热膨胀系数引起FP腔长的变化, 灵敏度高于14 pm/℃[13]; Zhang Guilin 等人提出将光纤端部插入聚合物填充的毛细玻璃管中形成空气微腔FP传感器, 其温度灵敏度为5.2 nm/℃[14].

为了有效地增强光纤FP温度传感器的灵敏度特性, 本文结合膨胀辅助放电方法制备了一种光纤微泡结构FP传感器, 最终制备的传感器微泡壁厚约为2 μm. 接着在微泡端面依次镀金属铬膜和金膜, 然后将镀膜后的传感器封装在一个油封的金属圆柱体中. 由于微泡结构膜层对外界压强比较比较灵敏度, 所以通过油封方法可有效地将传感器的压强灵敏度特性转化为温度增敏效果. 通过这种方法, 本文实现6倍以上的温度灵敏度增强效果.

1 传感器制备及特性测试

论文所用到的玻璃管参数是外径125 μm, 内径75 μm. 所用单模光纤的包层直径为125 μm, 纤芯直径为8 μm. 微泡制备过程如图 1 所示, 方法是将端面切平后的单模光纤与玻璃管熔接在一起, 接着用压力泵往玻璃管内填充气压, 最后通过电弧放电在单模光纤端部形成一空心微泡. 选择合适的参数(放电时间约为300 ms, 放电强度约5 bit)并多次重复放电, 可使得微泡端部壁厚达到约2 μm量级, 制备好后的微泡结构如图 2 所示.

图 1 传感器制备过程Fig.1 Fabrication process of sensor

图 2 传感器制备结果Fig.2 Fabrication results of sensor

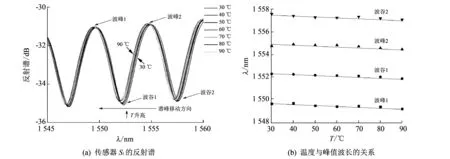

将制备好的FP传感器与光纤解调仪、 计算机连接在一起, 并将传感器直接置于温度控制箱内来测试传感器S1的反射谱特性. 设定温度分别为30~90 ℃, 相应的FP传感器反射谱如图 3(a) 所示, 温度与FP反射谱峰值波长的关系如图 3(b) 所示. 计算可得, 传感器S1的温度灵敏度仅为6 pm/℃.

图 3 油封前的传感器S1特性Fig.3 S1 characteristic of sensor before oil-sealing

2 传感器油封方法及效果分析

由于油的膨胀系数远高于二氧化硅材料, 所以随后将制备的FP传感器置于硅油中, 利用油的膨胀冷缩特性来增强温度灵敏度. 为稳定微泡表面的光谱反射率对微泡外表面进行镀膜. 先镀一层铬膜, 增加附着力, 然后镀一层金膜层. 镀膜后的光纤微泡如图 4(a) 所示, 在显微镜内光源照射下, 整体结构由于通光原因呈黑色. 然后, 将镀膜后的FP传感器封装在一个充满硅油的全密封金属圆柱体中. 当外界温度发生变化时, 腔体和油温也会发生变化, 根据密闭理想气体的热膨胀原理pV=nRT可知, 在金属腔体体积V一定时, 外界温度变化引起圆柱内部压强p变化, 导致微泡外表面会受到一定的压力, 带动微泡薄膜发生移动, 进而使得FP腔长和反射FP光谱发生相应变化. 其中,T为温度,n为密封气体物质的量,R为常量. 其油封后的实验系统如图 4(b) 所示.

图 4 镀膜后的微泡结构光纤FP传感器及油封温度实验系统Fig.4 Experimental system of oil-seal temperature and fiber sensor of FP with microbubble after metal-coating

根据固定边缘圆形光圈的小挠度理论可知

(1)

式中:L为微泡内腔长的变化;p为圆柱腔体内与微泡腔内的压强差;r为距离微泡中心的半径;a为半径;D=ET3/12(1-μ3),E,μ, t分别表示杨氏模量、 泊松比与温度.

因此压强与温度的关系可表示为

(2)

(3)

将式(3)代入式(1)可得

(4)

由式(4)可得当温度升高时腔长会相应地变短.

当温度分为30, 40, 50, 60, 70, 80, 90 ℃时, 图 5(a) 为油封后传感器S2的反射谱的变化情况. 可以明显看出, 随着温度变高, FP峰值呈右移趋势. 图 5(b) 为传感器S2的温度与峰值波长关系图.

图 5 油封后传感器特性Fig.5 Characteristic of sensor after oil-sealing

在此基础上, 本文对油封前后的传感器S1,S2灵敏度特性进行了对比分析, 结果如图 6 所示.

图 6 封装前后的传感器灵敏度比较Fig.6 Comparison of sensor sensitivity before and after oil-sealing

由图 6 可以看出, 经硅油封装后的传感器S2的灵敏度为36 pm/℃, 而密封前的传感器S1温度灵敏度仅为6 pm/℃. 其原因是在相同温度变化的情况下, 硅油的热膨胀系数(9.45 mm/m℃)高于微泡本身材料SiO2的热膨胀系数(0.5 μm/m℃), 油封产生的微泡端部膜层变化程度远高于未封装前光纤材料本身的变化程度. 由图 6 也可以看出, 封装前后的谱峰变化方向是不一致的. 这也证实, 封装前时二氧化硅的热膨胀会导致腔长变长, 而油封后硅油的热膨胀导致微泡膜层受到挤压, 腔长呈缩短趋势.

3 结 论

本文在光纤FP温度传感器灵敏度受到二氧化硅材料和填充温度敏感材料热膨胀系数小的制约、 灵敏度有限的情况下, 制备了一种微泡壁厚约为2 μm的微泡结构FP传感器, 然后镀Cr, Au膜后将传感器封装在硅油完全密封的圆柱形腔体中. 当温度由30 ℃ 每间隔10 ℃ 依次升高到 90 ℃ 时, 由于封装前后微泡本身材料二氧化硅的热膨胀系数与硅油的热膨胀系数不同导致谱峰变化方向的不同. 实验结果表明, 密封后传感器实现了6倍以上的温度灵敏度增强效果.

参考文献:

[1] Wang J, Dong B, Lally E, et al. Multiplexed high temperature sensing with sapphire fiber air gap-based extrinsic Fabry-Perot interferometers[J]. Opt. Lett., 2010, 35(5): 619-623.

[2] Zhu T, Wu D, Liu M, et al. In-line fiber optic interferometric sensors in signle-mode fibers[J]. Sensors, 2012, 12(8): 10430-10449.

[3] Bai Y L, Qi Y H, Dong Y, et al. Highly sensitive temperature and pressure sensor based on fabry-perot interference[J]. Ieee Photonics Technology Letters, 2016, 28(21): 2471-2474.

[4] Liu S, Wang Y P, Liao C R, et al. High-sensitivity strain sensor based on in-fiber improved Fabry-Perot interferometer[J]. Opt. Lett., 2014, 39(7): 2121-2124.

[5] Liao C R, Liu S, Xu L, et al. Sub-micron silica diaphragm based fiber-tip Fabry-Perot interferometer for pressure measurement[J]. Opt. Lett., 2014, 39(10): 2827-2830.

[6] Rong Q Z, Sun H, Qiao X G. A miniature fiber-optic temperature sensor based on a Fabry-Perot interferometer[J]. Journal of Optics, 2012, 14(4): 28-33.

[7] Simon P, Denis D. Miniature all-fiber Fabry-Perot sensor for simultaneous measurement of pressure and temperature[J]. Applied Optics, 2012, 51(19): 4536-4541.

[8] Jiang X G, Chen D R. Low-cost fiber-tip fabry-perot interferometer and its applicationfor transverse load sensing[J]. Progress In Electromagnetics Research Letters, 2014, 48: 103-108.

[9] Li E, Peng G D, Ding X. High spatial resolution fiber-optic Fizeau interferomrtic strain sensor based on an in-fiber spherical microcavity[J]. Appl. Phys. Lett., 2008, 92: 101117-101119.

[10] Villatoro J, Finazzi V, Coviello G, et al. Photonic crystal-fiber enabled micro-Fabry-Perot interferometer[J]. Opt. Lett., 2009, 34: 2441-2443.

[11] Rao Y G, Deng M. PCF-based Fabry-Perot refractive-index sensor[J]. Advanced Sensor Systems and Application Iii, 2008, 6830:D8300-D8300.

[12] Liu T G, Yin J D, Jiang J F. Differential-pressure-based fiber-optic temperature sensor using Fabry-Perot interferometry[J]. Opt. Lett., 2015, 40(6): 1049-1052.

[13] Li X F, Lin S, Liang J X. Fiber-optic temperature sensor based on difference of thermal expansion coefficient between fused silica and metallic materials[J]. IEEE Photonics Journal, 2012, 4(1): 155-162.

[14] Zhang G L, Yang M H, Wang M. Large temperature sensitivity of fiber-optic extrinsic Fabry-Perot interferometer based on polymer-filled glass capillary[J]. Optical Fiber Technology, 2013, 19(6): 618-622.