圆筒混合机振动治理措施的研究

郑 波

(莱芜钢铁集团有限公司设备检修中心,山东莱芜 271104)

0 引言

烧结料的混合与制粒是烧结生产中的一个重要过程,它是由圆筒混合机通过混合作业来实现的,大型的圆筒混合机一般采用齿轮齿圈传动和金属托辊支撑,这样的圆筒混合机传递功率大,使用寿命长,但是由于圆筒的筒体和齿轮齿圈的制造安装误差,筒体变形,支撑金属托辊和辊圈磨损不均匀,齿轮齿圈磨损,水泥基础下沉不均等,使得筒体旋转中心和几何中心不对中,筒体内物料的偏心引起圆筒混合机振动异常。

1 现状

莱钢型钢炼铁厂2台265 m2烧结机配备的Φ4000 mm×18 000 mm二次圆筒混合机(生产能力735 t/h,筒体转速6.5 r/min),自2004年5月投产以来,只对圆筒混合机的金属托辊和传动齿轮进行过更换,其余组件从未进行过处理。2017年以来2#机中265 m2烧结机的二次圆筒混合机出现主设备与基础明显共振的问题,齿轮齿圈磨损严重,托辊与辊圈磨损不均匀,基础二次灌浆层多处出现裂痕,厂房周围地块有强烈振动感,砖混墙体与水泥框架出现分离迹象,存在危及人身安全的重大隐患。虽经多次处理,均未从根本上消除振动,2017年11月265 m2烧结机大修期间对圆筒混合机进行了彻底处理,加固了设备地基,对筒体进行重新找正,更换4个金属托辊并调整托辊与辊圈之间接触面积,更换齿轮齿圈,并对小齿轮、减速机、电机及慢速传动装置重新调整。

2 实施方案

2.1 地基加固,筒体找正,托辊更换调整

清理原基座二次灌浆层,找出永久基准点和基础中心线,对设备基础位置、标高、纵横向中心偏差进行测量,重新调整垫铁,焊接加固,再次进行二次灌浆。调整筒体,使其中心线与基础中心线重合,并调整筒体倾角使其保持1.5°。托辊与辊圈磨损不均匀,导致辊圈中间高,两侧低,对鼓起的辊圈中部采用现场加工的方法进行消除,并保证其圆度符合图纸要求,更换4个托辊,调整托辊与辊圈之间的接触面积。为了保证托辊与筒体之间的挤压强度,筒体两侧托辊轴线的平行度应<0.2 mm,筒体单侧托辊轴线的直线度应<0.2 mm。托辊与辊圈接触面应良好,调整的方法是在托辊上涂红丹粉,检查托辊与辊圈之间的接触面积,通过调整托辊轴承座的调整螺栓进行调整,托辊与辊圈接触面积达到60%时,将托辊固定。对4个托辊与辊圈的调整均依照此方法进行。

2.2 齿圈更换调整

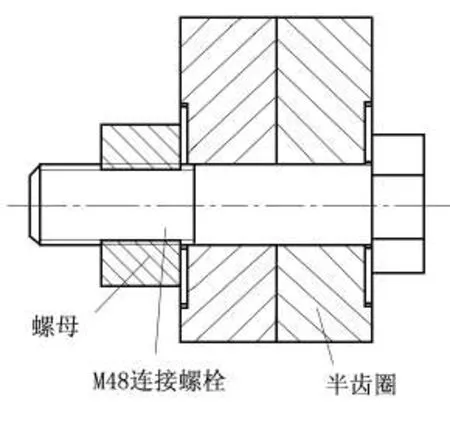

混合机的大齿圈由2个半齿圈组成,其间由4-M48螺栓连接,大齿圈用20-M50螺栓和16-M36螺栓与筒体上的齿圈架连接,其中,16-M36螺栓为连接螺栓起连接及紧固作用,20-M50螺栓为配合螺栓,承受剪力。如图1所示

更换大齿圈时,将大齿圈护罩拆除完后,将筒体用倒链旋转调整至其中一个半齿圈中心位于筒体正下方的位置,则另一半齿圈的中心位于筒体正上方,拆除4-M48连接螺栓。拆除位于筒体上部齿圈的10-M50配合螺栓和8-M36连接螺栓,用电动葫芦将上部半齿圈吊离完成半齿圈拆除工作。然后用电动葫芦将半齿圈新备件吊至筒体上部,放在被拆除的半齿圈的位置,待半齿圈的螺栓孔对准齿圈架的螺栓孔后,用8-M36连接螺栓进行连接,完成半齿圈安装工作。再将筒体旋转180°,将底部原有的旧半齿圈旋转至筒体上部,用同样的方法完成第二个半齿圈的更换。

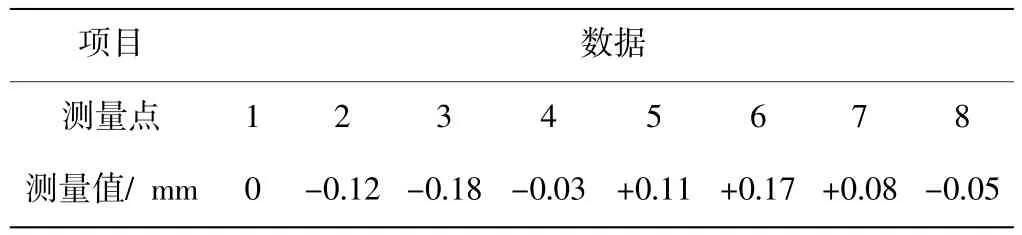

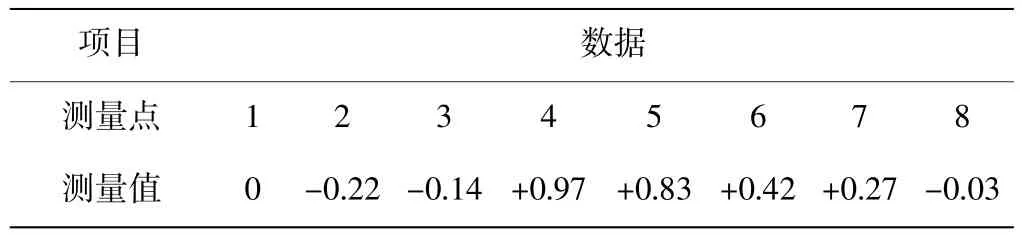

齿圈更换完成之后,检查齿圈的端面跳动和径向跳动。检查端面跳动时,在齿圈的侧面安装百分表,筒体每转动45°测量记录一次数据,测得一组数据如表1。大齿圈端面跳动误差为+0.17-(-0.18)=0.35<1.5,符合图纸要求。

图1 混合机大齿圈结构示意图

表1 大齿圈的端面跳动公差测量结果

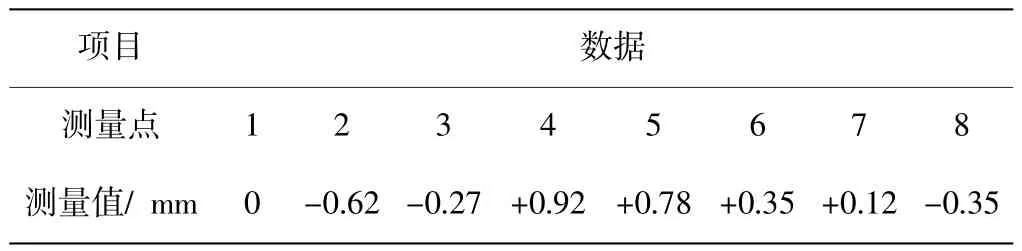

检查径向跳动时,在齿圈的外面安装百分表,筒体每转动45°测量记录一组数据,测得一组数据如表2。

表2 大齿圈的径向跳动公差测量结果

大齿圈径向跳动误差为+0.92-(-0.62)=1.54>1.5,不符合图纸要求。用100 t液压千斤顶将齿圈位置作适当调整,再转动筒体,重复测量和调整,最终得到一组数据如表3。大齿圈端面跳动误差为+0.97-(-0.22)=1.19<1.5,符合图纸要求。

表3 大齿圈的径向跳动公差测量结果mm

大齿圈找正后,将16-M36连接螺栓全部紧固,防止齿圈移动。检查发现配合螺栓的位置偏差最大达到2 mm,于是用Φ52 mm铰刀现场铰孔,再根据铰孔尺寸配用相应螺栓。以此来保证配合螺栓的安装符合大齿圈连接及受力要求。然后将两个半齿圈用4-M48螺栓连接,螺栓紧固后,齿圈与筒体及两个半齿圈,结合面应紧密贴合,用0.05 mm塞尺检查,不得塞入。

2.3 齿轮更换调整,减速机、电机、慢速传动装置找正

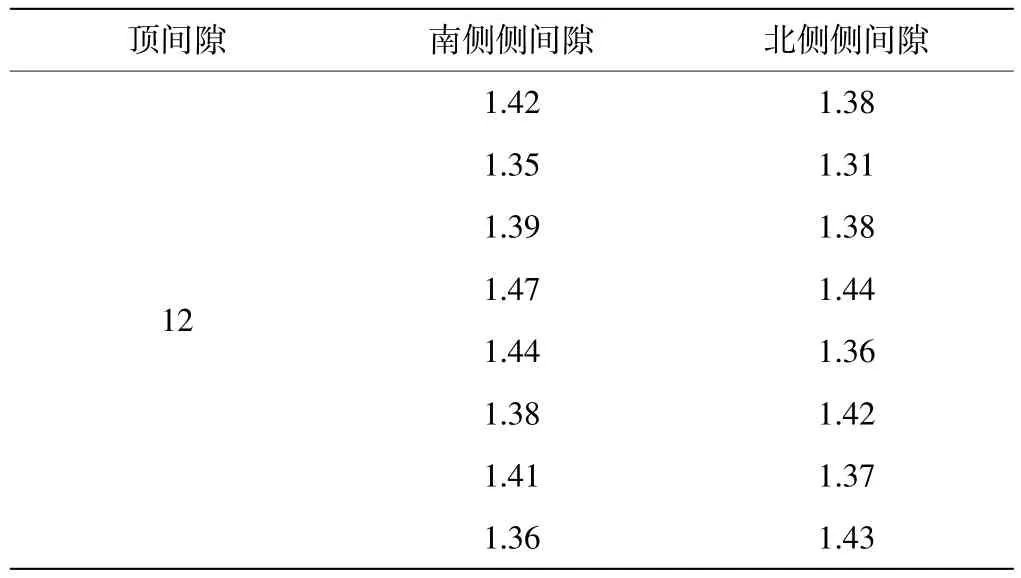

齿圈更换完成之后,对混合机的小齿轮进行更换找正。拆除小齿轮护罩,将旧的小齿轮拆除,新的小齿轮安装时,应首先根据图纸给定位置和标高进行安装,混合机齿圈的模数为40 mm,齿顶间隙应为(0.25-0.3)×模数,即为 10~12 mm,在保持齿顶间隙为12 mm的前提下,测量齿轮啮合的侧间隙,并通过小齿圈轴承座的调整螺栓进行调整,齿圈每转动45°测量记录一次数据,最终测得一组数据如表4。

表4 小齿轮找正数据mm

齿轮的啮合侧间隙<1.5 mm,南北两侧的侧间隙之差最大为0.08 mm,<0.1 mm,符合安装要求。此时将小齿轮固定。

以找正后的小齿轮联轴器为基准找正减速机,通过调整垫铁以及调整减速机底部的调整螺栓来调节联轴器的间距和同轴度,达到图纸要求后固定减速机,以减速机高速端联轴器为基准,用同样的方法来找正电机和慢速传动装置。

以上内容全部完成之后,对托辊与辊圈以及小齿轮与齿圈进行供油,并对各轴承座进行加油润滑,对混合机的附属装置进行恢复,恢复被拆除的齿轮齿圈护罩、托辊辊圈护罩,以保证设备密封与除尘。

2.4 实施效果

经过上述一系列治理措施后,混合机试车验收一次通过,基础与混合机共振现象消失,混合机振动显著降低,设备及安全隐患消除。设备运行状态保持良好,为同行业的混合机振动治理提供了经验。

3 结语

从混合机投产之后的运行情况来看,对混合机的治理措施是成功的。总结经验有:①后续设备的安装精度都以上一道工序设备的安装精度为基准,所以必须保证初始设备的安装精度。基础加固,筒体找正是后续设备安装的基础,必须保证其精度符合安装要求。②托辊的安装要保证其安装精度,并保证与辊圈的接触面积符合安装要求。③大齿圈的安装要保证其端面跳动和径向跳动符合安装要求。④小齿轮的安装要保证与大齿圈啮合的精度,并以小齿轮为基准完成对传动系统的调整。