汽车结构用钢B280VK的罩式退火工艺优化

冯跃平,胡洪林,马孝娟,卢鹏程

(宝钢集团八钢公司制造管理部)

1 前言

八钢在2016年成功开发汽车结构用钢B280VK罩退产品以来,冷轧已累积生产该产品约3000t,用户反馈使用情况较好,由于产品的断后延伸率要求较高,八钢产品的性能合格率徘徊在85%左右,导致生产成本高,合同交付率低。针对这种情况对影响B280VK罩退产品的关键工序冷轧罩式退火工艺进行了优化。

2 B280VK性能要求与退火工艺

产品的标准要求与退火工艺见表1和表2。

表1 B280VK罩退退火工艺

表2 B280VK产品拉伸试验性能标准要求

3 B280VK性能不合原因分析

表3 问题钢卷的性能

B280VK断后延伸率要求较高,在保证抗拉强度的前提下,断后延伸率的冗余空间较小,产品的性能合格率约为85%,产品性能不合格表现为断后延伸率在29%以下(见表3)。表3中性能不合钢卷是在同一罩式炉内同时进行的退火。

通过调取罩式退火炉的退火实时曲线(图1),并与典型合格的B280VK(L51704060050代表卷厚度1.8mm,屈服强度324MPa,抗拉强度464MPa,断后伸长率34.5%)的退火曲线(图2)进行对比。通过比较合格钢卷和问题钢卷退火曲线,可以看出合格钢卷与问题钢卷的保温温度一样,保温时间均为8个小时。但两者的加热速度明显不同,合格卷加热时间9小时,250℃以上加热速度为41℃/h,不合格卷加热时间为10小时(250℃以上时发生4次煤气压力低暂停加热,再次启动加热时速度为100℃/h)。通过合格钢卷和问题钢卷的金相照片(图3、4)对比可以得到印证,前者晶粒均匀渗碳体较小,后者晶界不清晰且渗碳体粗大,符合快速加热造成组织不均匀的特征。

图1 问题钢卷退火曲线

图2 合格钢卷退火曲线

图3 问题钢卷金相照片

图4 合格钢卷金相照片

4 退火工艺优化试验及讨论

4.1 退火工艺对比优化试验

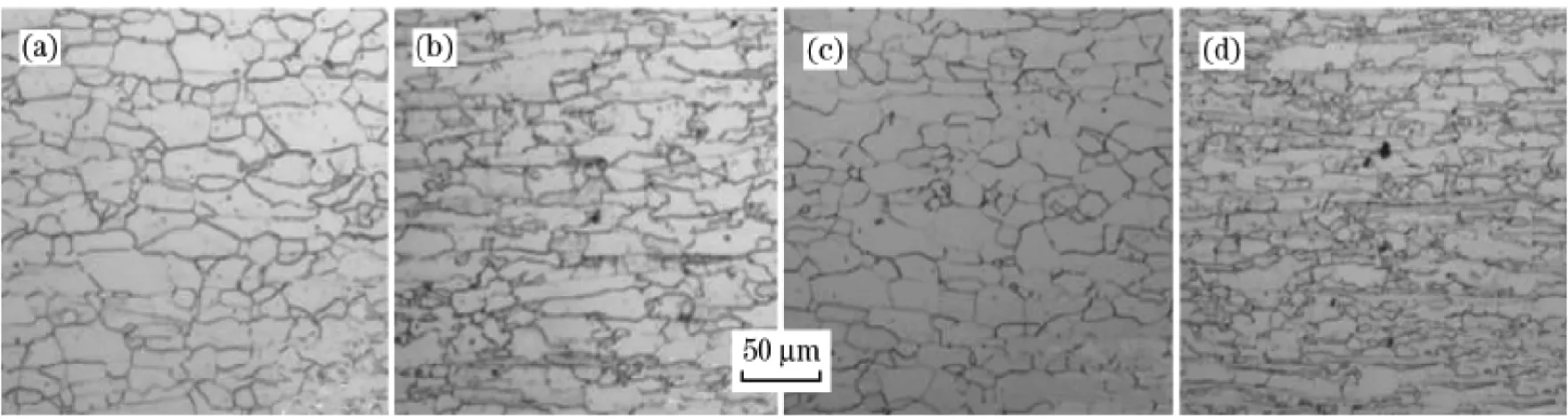

通过对性能不合格的B280VK产品的工艺进行分析,认为在其他参数不变的情况下,罩式退火加热速度是影响产品退火后性能的主要因素。结合再结晶结束后组织不均匀,晶界不规则,不是饼形晶粒,需要通过后续的升温、保温和冷却等过程使得成品组织均匀为饼形晶粒。成品试样由饼形晶粒组成,随着加热速度的增加饼形晶粒更加均匀,对于低碳钢,加热速度为40℃/h时的晶粒均匀性最好,为了摸索最佳的加热速度,结合现场罩式退火炉的实际生产工艺,进行了4种退火工艺进行对比试验(表4)。

表4 4种退火工艺试验结果

图5 B280VK不同退火工艺下的组织

试验结果表明:

(1)采用工艺1生产的低合金结构用冷轧钢带B280VK,力学性能表现为强度高,变形性能差。退火后钢带金相组织处于完全再结晶状态,主要表现在晶粒已明显长大,存在二次再结晶;同时,晶粒的晶界清晰,晶界处渗碳体析出较多(见图5(a))。工艺1钢材的延伸率没有达到设计要求。

(2)采用工艺2生产的钢带力学性能强度较工艺1的有所下降,变形性能有所上升。退火后钢带金相组织已处于完全再结晶状态,钢的晶粒度开始长大;晶界清晰,晶界处渗碳体析出较多,晶粒开始长大(见图5(b))。工艺2钢材的延伸率达到设计要求。

(3)采用工艺3生产的钢带力学性能达到设计的要求,主要表现为强度高,变形性能适中。退火后钢带金相组织处于完全再结晶状态,主要表现在钢的晶粒细化,部分晶粒开始长大;晶界清晰,晶界处渗碳体已开始析出,但数量不多(见图5(c)),晶粒和晶界的析出物共同支撑了钢的强度,又保证了钢的塑性。

(4)采用工艺4生产钢带的再结晶未完全,只有一部分晶粒长大(见图5(d)),钢的加工硬化明显,变形抗力大。此退火工艺不可行。

4.2 优化的退火工艺分析

B280VK试样在400℃~520℃,试样的硬度值基本不变,这时处于回复状态。从520℃开始,随着温度的升高,变形大的地方在晶界出现了细小等轴的再结晶颗粒,硬度值急剧下降,至540℃时硬度达到最低值。540℃以上,随着温度的升高,组织中不存在冷轧晶粒,已经全部是再结晶晶粒,此时试样硬度值变化不大[1]。

因为变形晶粒储存能不同,储存能高的变形晶粒优先发生再结晶,而再结晶的驱动力就是畸变能,畸变能主要以位错的形式储存起来,而位错大量存在于晶界和亚晶界处。根据再结晶过程也遵循能量降低的原则,因此可看出再结晶后产生的大角度晶界要比退火前冷轧组织中的小角度晶界更稳定。退火过程中由于具有高变形能的晶粒从外界环境中吸收能量而使晶粒的取向发生变化,在晶粒取向发生变化的过程中,互为小角度晶界晶粒取向更容易转变成取向一致的晶粒,因此再结晶退火过程中具有小角度晶界的相邻晶粒或亚晶界优先转变,在取向变化的过程中,当取向一致的时候,就合并成了相同取向晶粒而形成新的再结晶晶粒,当转变进行到一定程度的时候,小角度晶界逐渐消失,转变后形成新的大角度晶界的晶粒,这些互为大角度晶界的晶粒想要合并成取向一致的晶粒则相当困难,因此再结晶完成后晶粒长大到一定尺寸后,就不会有太大变化[2]。

在530℃时试样处于再结晶阶段,由于不同的加热速度,有的试样已经先于530℃发生再结晶,高的加热速度有助于再结晶过程的提前。快速的加热速度有利于组织保留更多的形变储能,使再结晶过程很快结束。不同加热速度下再结晶结束时的显微组织照片。可以看出,再结晶结束后组织不均匀,晶界不规则,不是饼形晶粒,需要通过后续的升温、保温和冷却等过程使得成品组织均匀为饼形晶粒。成品试样由饼形晶粒组成,随着加热速度的增加饼形晶粒更加均匀,加热速度为35℃/h时的晶粒均匀性最好(图6),存在许多饼形晶粒,当加热速度达到45℃/h时,组织明显变得不规则,出现许多小晶粒(图7)。说明过快的加热速度对组织均匀性不利[3]。

过快的加热速度则使大部分晶粒发生再结晶,不会出现择优形核和长大,晶粒度相似不会产生大晶粒吞噬小晶粒的现象而形成均匀组织,故组织表现为较混乱的晶粒形态。

图6 加热速度35℃/h的组织

图7 加热速度45℃/h的组织

4.3 退火工艺参数的确定

考虑到理论与实际的差异以及采用此理论加热速度为40℃/h时仍然存在部分性能不合格的现象,B280VK产品的加热速度为35℃/h效果较好。另外,为保证表面质量需要在420℃做保温平台进行吹扫,因此最终优化的退火工艺是:加热时间10小时,420℃做保温平台进行吹扫,420℃以上加热速度为35℃/h。

对退火工艺整体优化后应用于1.5mm以下薄规格优化效果较好,由于厚规格产品延伸要求高,因此对1.5mm以上厚规格的退火工艺进行了进一步的优化试验(表5)。

保温时间的延长有利于晶粒均匀化和长大,产品的屈服和抗拉强度下降和延伸率的提高,当保温时间在9.5小时时,产品的屈服强度和延伸率处于较佳的水平,随着保温时间的进一步延长,产品的屈服下降到合格点附近,抗拉强度下降到合格点之下。因此对1.5mm以上厚规格产品最佳的保温时间确定为9.5小时。

表5 各炉次夹杂物的数量及尺寸分布

5 退火工艺优化后的效果与分析

退火工艺优化后合计生产B280VK产品1200t,产品的性能合格率达到95%。

通过优化B280VK冷轧板的罩式退火工艺参数后,产品的力学性能达到设计要求。B280VK冷轧板的屈服强度基本稳定在280~360MPa,抗拉强度基本稳定在440~490MPa,断后延伸率基本稳定在28%~38%,控制能力得到大幅度的提高(图8),产品主要性能指标得到稳定。产品的加工性能可以满足汽车结构钢B280VK的冲压要求。

图8 B280VK过程能力分析

6 结束语

(1)冷轧汽车结构钢B280VK的力学性能对罩式退火炉的加热速度变化较为敏感,加热速度控制不当会造成性能不合格。

(2)加热速度较慢时,晶粒已明显长大,存在二次再结晶;加热速度较快对组织均匀性不利,过快的加热速度则使大部分晶粒发生再结晶,不会出现择优形核和长大,故组织表现为较混乱的晶粒;加热速度在35℃/h效果较好。

(3)在加热速度和温度一定时,合理控制保温时间有利于晶粒的均匀和长大,1.5mm以上厚规格保温时间在9.5h时产品的力学性能达到较优的水平。

(4)八钢冷轧通过对罩式退火炉的加热速度和保温时间的参数优化,产品的性能得到稳定的控制。

[1] 董苑华,陆长春,樊雷.低合金结构用冷轧钢带L280VK的退火工艺及优化[J]。柳钢科技,2015,(4):35.

[2] 马胜梅,冷轧板退火组织和织构的研究[J]。包头职业技术学院学报,2015,16(4):27.

[3] 孙开宇,金自力,任慧平,鞠芳,刘新华,瞿伟.再结晶阶段加热速度对低碳冷轧板罩式退火过程组织和织构的影响[J]。钢铁研究学报,2014,26(6):46.