18 m高密度循环流化床提升管反应器内气-固流动轴向分布特性

苏 鑫,王成秀,蓝兴英,高金森

(中国石油大学 重质油国家重点实验室,北京 102249)

循环流化床反应器具有气-固混合强烈、传热传质效率高、停留时间分布窄的特点[1],近几十年在石油化工、能源高效转化以及生物化工等领域得到了广泛应用。其中,催化裂化(Fluid catalytic cracking, FCC)和煤炭燃烧是循环流化床反应器的两个典型成功应用实例,近些年循环流化床技术也成功应用到生物质加工等新能源领域[2-3]。

事实上,循环流化床反应器内气-固流动特性直接影响反应器内气-固接触效率。近二十年来,国内外学者已对循环流化床流体力学特性进行了系统的研究。工业催化裂化提升管反应器高度一般为15~20 m,装置运行时其颗粒循环速率(Gs)可达400~1200 kg/(m2·s),其固含率(εs)可达0.03~0.12[4],然而,目前实验室规模循环流化床提升管反应器的高度和颗粒循环速率均较小,研究报道较多的颗粒循环速率均小于200 kg/(m2·s),固含率大部分低于0.03。1993年Bi和Zhu[5]首次提出了高密度气-固循环流化床的概念,直到1999年Grace才明确了高密度气-固循环流化床的定义,即颗粒循环速率大于200 kg/(m2·s),且固含率大于0.1的操作状态属于高密度循环流化床[6]。高密度循环流化床与传统的低密度循环流化床相比,除具有颗粒循环速率大、固含率高的特点外,流动结构也发生了较大的变化,轴向上颗粒分布更加均匀,固含率可达0.10~0.25,边壁处基本没有下落的颗粒;径向上“环-核”流动结构减弱,更接近于平推流等特点[7-8]。目前有关高密度循环流化床内颗粒流动特性的研究不多。2001年Pärssinen和Yan等[9-11]提出了一种新型高通量循环流化床系统并开展了一系列的研究,Wang等[12-13]又在该流化床基础上进行改造并展开了相关的研究,取得一定成果,但其研究的提升管反应器高度只有10 m,轴向上颗粒流动很可能没有得到充分发展,不能准确地反映提升管内气-固轴向流动规律。

笔者研究了高为18 m提升管反应器内FCC催化剂颗粒的流动行为,基于提升管不同轴向高度的压力数据计算固含率,并进一步分析提升管内的操作状态,气-固轴向发展特性以及操作条件对气-固流动特性的影响等。本实验装置与工业提升管反应器高度相当,实验结果与工业实际生产状态更相近,可以为高密度提升管反应器的设计优化、工程放大、生产操作以及提高反应器效率提供重要的理论依据。

1 实验部分

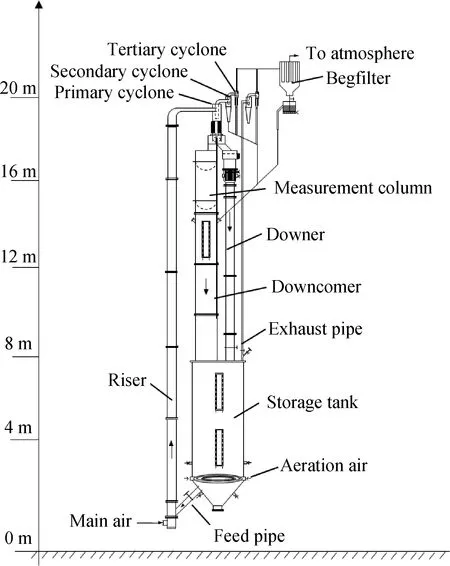

本实验所采用的气-固循环流化床装置如图1所示。该实验装置包括提升管反应器、下行床反应器、测量筒、伴床、储料罐和气-固分离系统。

图1 循环流化床实验装置结构示意图Fig.1 Schematic diagram of CFB

图1中左侧为内径80 mm、高18 m的提升管反应器,中间上半部分为内径430 mm、高2 m的测量筒,测量筒下部为内径450 mm、高8 m的伴床,伴床下部为内径660 mm、高6 m储料罐。储料罐上部伴床右侧为2个内径分别为80 mm和150 mm、高8 m的下行床反应器。其中提升管、下行床和测量筒均由有机玻璃制成,其他部位由碳钢材料制成。伴床与储料罐可以为实验过程提供充足的颗粒藏量,最大储料量为2500 kg,储料高度可达10 m。储料罐内的颗粒经过下料斜管进入提升管底部后被由提升管底部进入的主风输送到顶部,再经过一级旋风分离器进行气-固分离,绝大部分颗粒通过一级旋风分离器的料腿经测量筒和伴床回到储料罐内,气体和少部分颗粒经二级和三级旋风分离器进一步分离,最后再经过布袋除尘器分离,气体排入大气,颗粒返回到伴床内。为了实现气-固均匀分布,在提升管底部安装有气体分布板,分布板上均匀分布直径为2 mm的小孔,两孔间轴心距为4 mm,分布板的开孔率为23%。

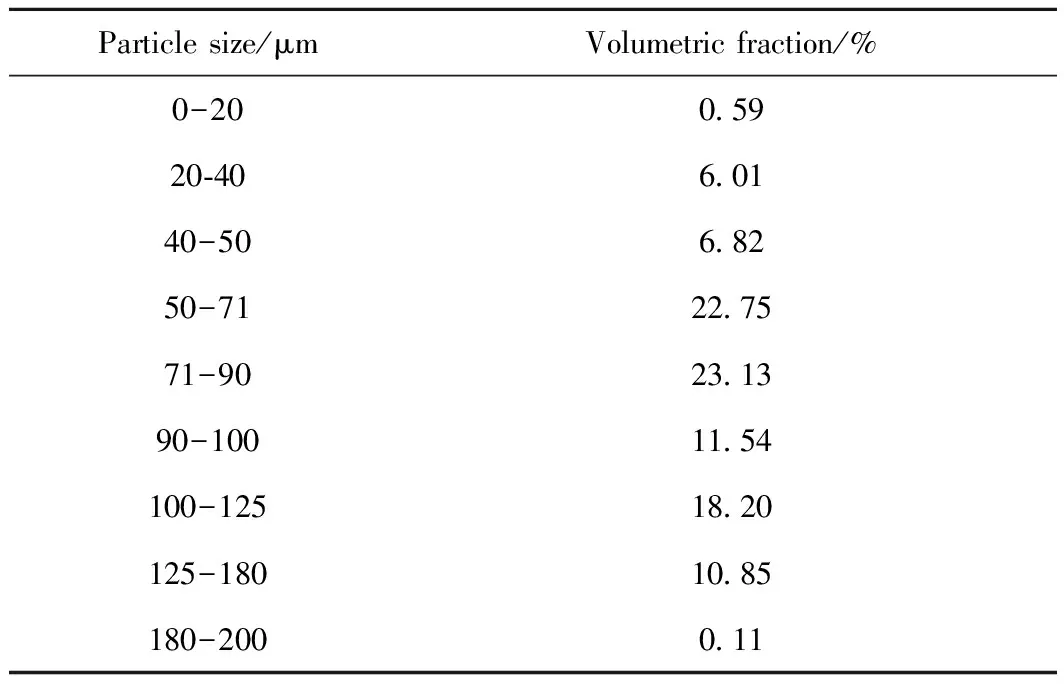

实验所使用的颗粒为FCC平衡剂,其平均粒径85 μm,颗粒密度1500 kg/m3,堆积密度970 kg/m3,其粒度分布列于表1。

颗粒循环速率通过测量筒测得。测量筒由有机玻璃圆筒制成,其内部有1块垂直安装的有机玻璃板将其从中心处一分为二。2个翻板阀分别被固定在测量段的顶部和底部。测量循环量时,首先将测量段顶部的翻板阀打到左侧,使颗粒全部从测量筒的右侧落下,然后迅速关闭测量段底部的另一翻板阀并开始记录时间。颗粒则由顶部进入测量筒被其底部的翻板阀所截获。在一段时间内,系统中循环的颗粒将在该侧测量段内不断积累。通过获得颗粒的积累时间和体积,即可计算颗粒循环量,其计算公式如下所示。

表1 FCC平衡剂颗粒粒度分布Table 1 Particle size distribution of FCC particles

(1)

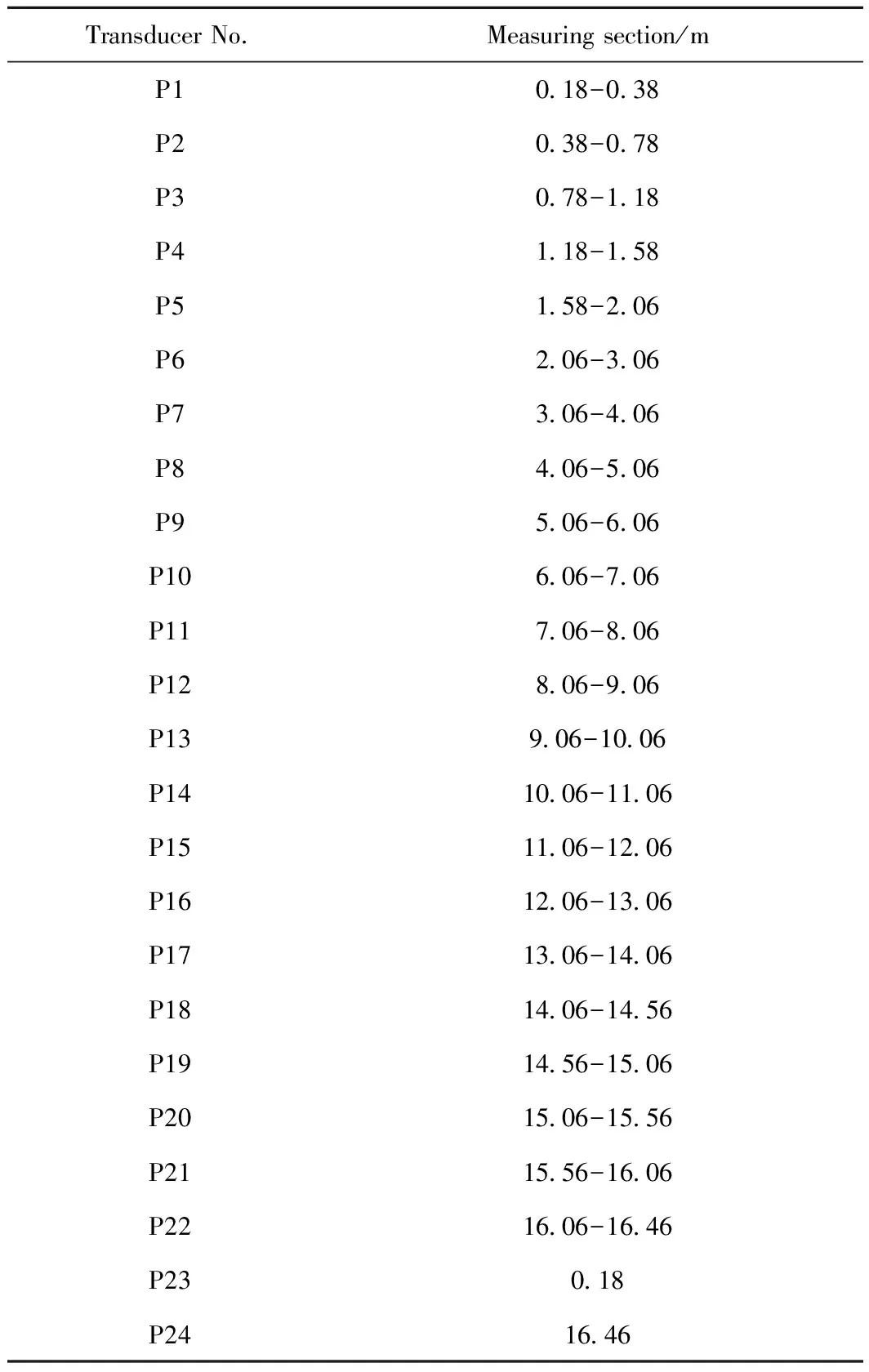

为了获得提升管上不同轴向位置的压力数据,在提升管上排布了22个压差传感器和2个压力传感器。该系列传感器一方面可以采集压力及压差数据,另一方面可以实时监测实验过程中沿提升管方向的压力与压差变化,以判断装置是否处于稳定运行状态。具体监测点分布情况如表2所示。同时压力与压差数据也是分析提升管内气-固流动特性的重要基础。

本研究主要在不同表观气速(Ug)和颗粒循环速率的操作工况下,基于稳定运行过程中所采集的压力及压差数据,计算得到固含率等相关参数,并用以研究提升管轴向气-固流动规律。

2 结果与讨论

在不考虑颗粒加速以及颗粒、气体与壁面之间摩擦的情况下,可以利用下式计算提升管不同轴向截面平均颗粒体积分数,该分数也被称作固含率(εs)。

(2)

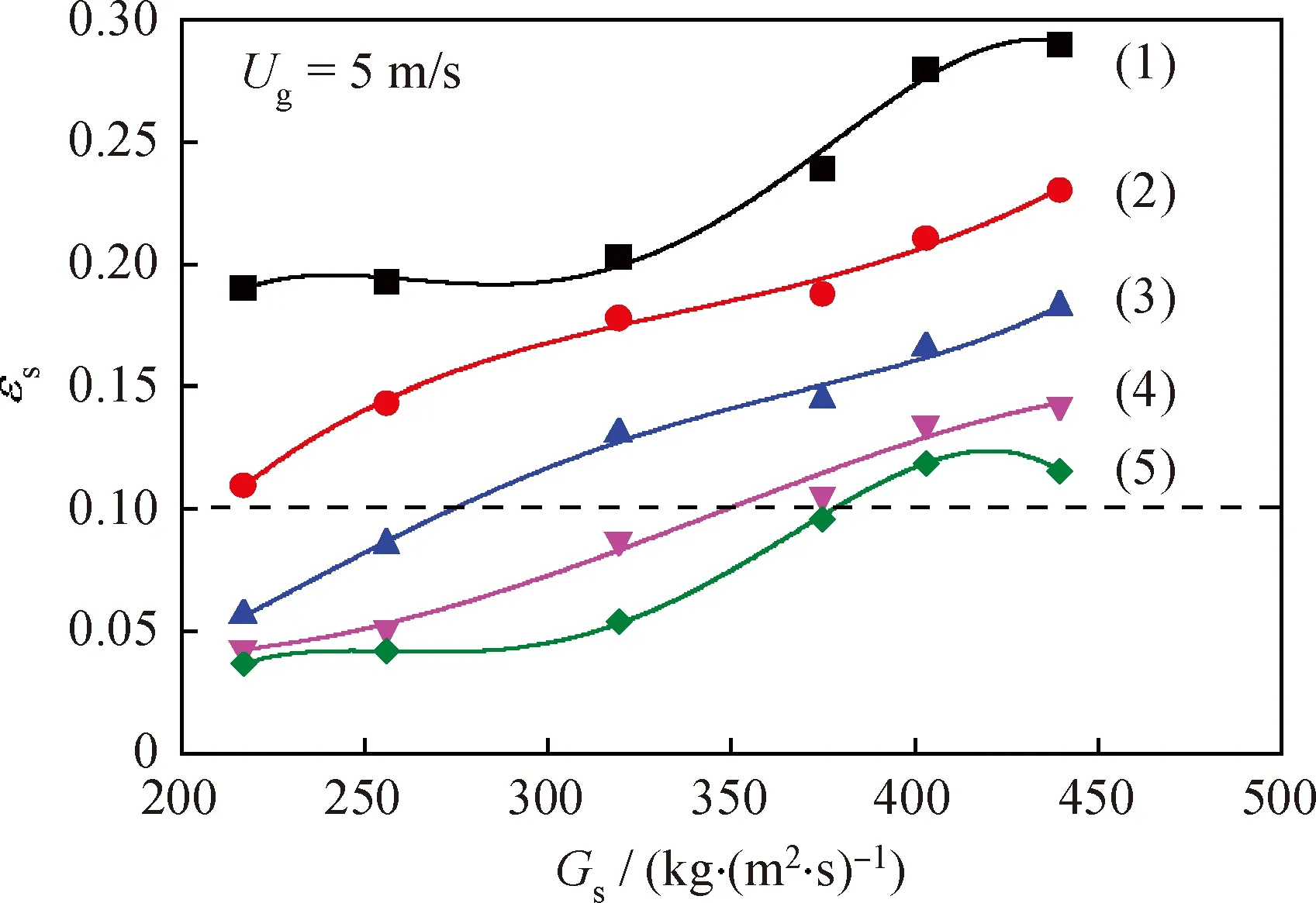

2.1 提升管的高密度操作

固含率是判断提升管反应器是否处于高密度操作状态的重要指标之一。图2为表观气速5 m/s时,不同轴向高度处固含率随颗粒循环速率的变化。由图2可知,各个轴向高度的固含率随着颗粒循环速率增加而逐渐增加,而且在不考虑出入口的影响时,二者基本呈线性关系。此外,当表观气速为5 m/s,颗粒循环速率超过400 kg/(m2·s)时,各轴向高度的固含率均在0.10以上,即整个提升管处于高密度操作状态。当气体的携带能量足够大时,颗粒循环速率增加提升管内的颗粒藏量随之增大,从而有效维持较高的固含率,实现提升管的高密度操作。

2.2 固含率的轴向分布

固含率也是提升管内气-固流动特性的重要表征参数之一,该参数可以反映出提升管反应器内气-固相互作用的程度及接触效率。图3为不同气速和颗粒循环速率下固含率的轴向分布。

图2 不同轴向高度上固含率随颗粒循环速率变化曲线Fig.2 Effect of solid circulation rate on solid holdupz/m: (1) 0.58; (2) 3.56; (3) 9.56; (4) 14.31; (5) 16.26

由图3可知,部分操作工况下(Ug=5 m/s,Gs=550 kg/(m2·s)),提升管顶部(z=16.46 m)的固含率已经达到了0.10以上,说明此时整个提升管处于高密度操作状态。在提升管反应器内各轴向高度的固含率呈“上稀下浓”的分布特点。在提升管底部固含率较大,随着轴向高度的增加,固含率迅速降低;进一步增加轴向高度,固含率降低的趋势逐渐变缓,最后基本保持不变。固含率的轴向分布趋势呈现指数型分布特点。当颗粒循环速率Gs较大(大于250 kg/(m2·s))时,不同操作条件下提升管底部区域的固含率相差较小,随着轴向高度的增加,各工况的固含率差别增加。对比不同操作条件下固含率的轴向分布,可以发现,操作条件对其轴向分布虽然有一定的影响,但其轴向分布趋势保持不变,均为指数型分布。该结果与以往研究中所述的C型分布、S型分布以及多段分布形式存在一定的差异,这种差异可能是由于循环流化床实验装置的结构不同。以往的研究均是以高度小于10 m的提升管为研究对象,而本研究所使用的提升管高达18 m,与工业生产装置高度相当,其内部的气-固流动规律与实际情况更加接近。

图4为不同总高度的提升管内固含率的轴向分布。图中空心点和虚线为加拿大Western Ontario大学Zhu课题组的Pärssinen基于10 m高提升管反应器的研究结果[11]。Pärssinen认为,该提升管内颗粒浓度的轴向分布可以分为4个区域,即底部浓相区、中间过渡区、充分发展区和顶部浓相区。图4中的实心点和实线为本研究所得的固含率轴向分布,其分布特点为典型的指数型分布。2种不同总高度的提升管内固含率轴向分布存在明显的差异,这可能是由于在高度较小的提升管内颗粒流动还没有得到充分发展就到达了出口,而且提升管的出口效应在不同操作条件下也会向下延伸一定的距离[14],颗粒没有足够高度和空间充分发展,气-固之间的相互作用会更加剧烈和无序,造成了文献中所报道的多段式分布特点。然而,笔者所使用的提升管反应器高达18 m与工业装置高度相当,颗粒可以得到充分发展,由于发展空间受限而造成的气-固扰动基本消除,可以认为笔者所述的固含率轴向分布特性与实际工业生产更相符。

图3 不同工况下固含率的轴向分布Fig.3 Axial distribution of solid holdup Ug=7 m/s, Gs=150 kg/(m2·s); Ug=5 m/s, Gs=250 kg/(m2·s); Ug=5 m/s, Gs=550 kg/(m2·s); Ug=9 m/s, Gs=380 kg/(m2·s)

图4 不同总高度提升管内固含率的轴向分布特性Fig.4 Axial distribution characteristics of solid holdup in the risers with different heightsThis study: Ug=5 m/s, Gs=300 kg/(m2·s); Pärssinen’s study[11]: Ug=8 m/s, Gs=400 kg/(m2·s); Ug=5.5 m/s, Gs=300 kg/(m2·s); Ug=8 m/s, Gs=550 kg/(m2·s)

2.3 操作条件对固含率轴向分布的影响

2.3.1 表观气速对固含率轴向分布的影响

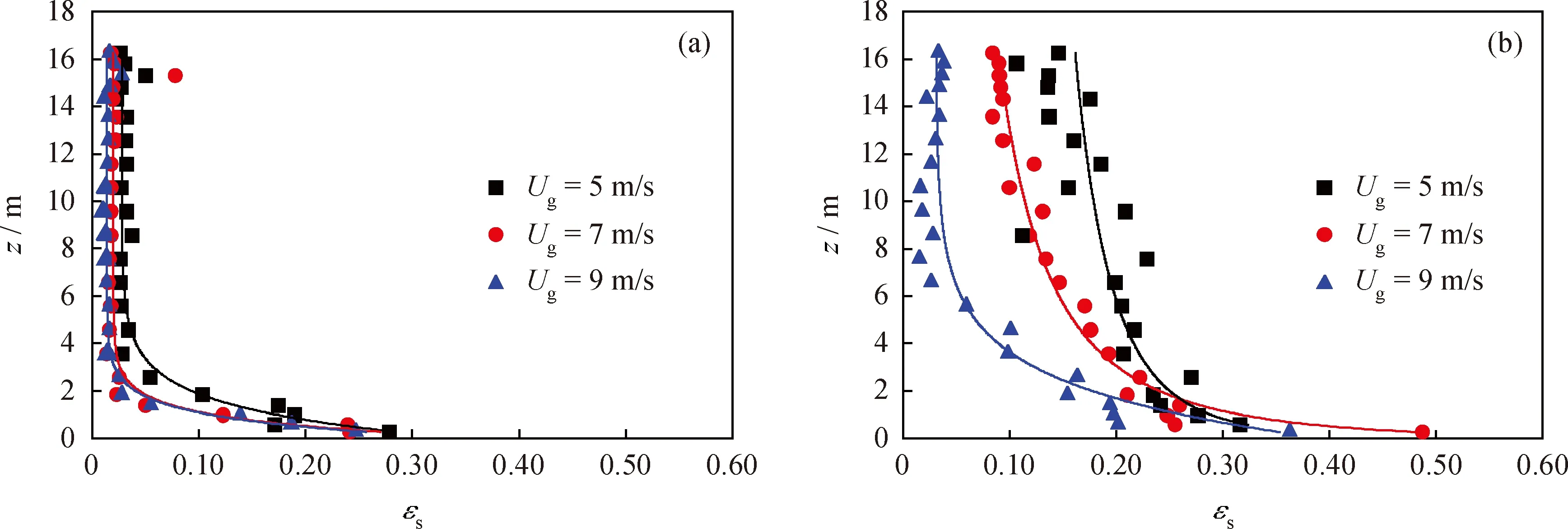

图5为颗粒循环速率相同情况下,表观气速对固含率轴向分布的影响。由图5(a)可知,当颗粒循环速率Gs=170 kg/(m2·s)时,不同表观气速下固含率的轴向分布形式相同,轴向高度4 m以上位置的固含率基本保持不变,表观气速越大,各轴向高度的固含率越小。由图5(b)可知,颗粒循环速率较大(Gs=500 kg/(m2·s))时,不同表观气速下固含率的轴向分布,3个操作工况下固含率的分布形式相同,即典型的指数型分布特点,当提升管轴向高度达到8 m甚至更高时,固含率才逐渐趋于恒定。此外,由图5还可知,在提升管底部区域,不同表观气速下的固含率相差不大,随着轴向高度的增加,不同表观气速下的固含率差异逐渐增大,表观气速越大,各轴向位置固含率越小。以上规律主要是由于在提升管底部区域固含率较大,颗粒处于初始加速阶段,颗粒速度较小,表观气速对固含率的影响不大,但随着轴向高度的增加,颗粒逐渐加速,颗粒的速度越大,颗粒与颗粒之间的间距变大,表观气速越大该加速过程越明显,则固含率越小。

图5 表观气速对固含率轴向分布的影响Fig.5 Impact of superficial gas velocity on axial distribution of solid holdup Gs/(kg·(m2·s)-1): (a) 170; (b) 500

对比图5(a)与图5(b)可知,当颗粒循环速率较小时,表观气速对固含率的影响较小,而且在较低位置就可以充分发展;当颗粒循环速率较大时,表观气速对固含率的影响较大。这主要是由于颗粒循环速率较小时,提升管内颗粒藏量较小,固含率较低,颗粒间距较大,绝大部分颗粒以离散相状态存在,不易形成颗粒聚团,颗粒在较小的表观气速下就可以获得足够的曳力,加速过程更快,可以在较短轴向高度得到充分发展。当颗粒循环速率增加到一定程度,提升管内颗粒藏量较大,颗粒易发生团聚现象,颗粒尤其是颗粒聚团内部的颗粒不能充分受到气体的曳力,需要更长的距离才能得到充分发展。因此,在Gs较大时,固含率受表观气速的影响较大,加速过程更慢,需要更长的距离才能得到充分发展。

2.3.2 颗粒循环速率对固含率轴向分布的影响

图6为表观气速一定时,颗粒循环速率对固含率轴向分布的影响。由图6可知,不同颗粒循环速率下,固含率的轴向分布趋势大致相同,均表现为底部固含率较高,随着轴向高度的增加,固含率逐渐降低直至趋于不变的指数型分布特点。当颗粒循环速率Gs=200 kg/(m2·s)时,自轴向高度5 m的位置开始固含率趋于恒定不变;而当颗粒循环速率增加到550 kg/(m2·s)时,在轴向高度11 m处,固含率才趋于稳定。对比图6(a)和图6(b)中的3条曲线可以发现,当表观气速一定时,提升管各轴向高度的固含率随着颗粒循环速率的增加而逐渐增加。这主要是由于当表观气速一定时,颗粒循环速率越大提升管内的颗粒藏量越大,其固含率就会越大。

对比图6(a)与图6(b)可知,当表观气速较小时,颗粒循环速率对提升管各轴向高度的固含率影响相对较大;而当表观气速较大时,颗粒循环速率对固含率的轴向分布影响相对较小。这主要是由于当表观气速较大时,提升管内的固含率较小,在实验所涉及的颗粒循环速率(200~550 kg/(m2·s))范围内,气体仍可以为颗粒提供足够的曳力,使大部分颗粒处于离散状态,固含率变化不大。但当表观气速较小时,该操作范围内,Gs接近气体的饱和夹带量,此时固含率更大,其变化范围越宽,即影响程度更明显。

图6 颗粒循环速率对固含率轴向分布的影响Fig.6 Impact of solid circulation rate on axial distribution of solid holdup Ug/(m·s-1): (a) 5; (b) 7

3 结 论

在18 m提升管反应器内使用FCC催化剂颗粒,基于各轴向高度的压力数据研究了提升管内气-固轴向流动特性。研究结果表明,当表观气速为5 m/s时,颗粒循环速率达到400 kg/(m2·s)以上就可以实现整个提升管的高密度操作。不同操作条件下,固含率呈“上稀下浓”的指数型分布特点,随着轴向位置的增加,各轴向高度处的固含率逐渐降低直至趋于不变。这种分布规律与以往的多段式分布形式有所不同,主要是由于以往的研究结果大部分是基于10 m以下的提升管展开的,颗粒还没有得到充分发展,提升管的结构对固含率轴向分布影响较大,而本文所使用的提升管高达18 m与工业生产装置相当,其研究结果更接近工业实际。研究了表观气速和颗粒循环速率对提升管内固含率轴向分布的影响情况,结果显示表观气速越大或颗粒循环速率越小,提升管内相同轴向高度的固含率越小。

符号说明:

AR——提升管截面积,m2;

dp——颗粒平均粒径,μm;

g——重力加速度,m/s2;

Gs——颗粒循环速率,kg/(m2·s);

h——提升管高度,m;

Ug——表观气速,m/s;

z——提升管轴向高度位置,m;

Δh——测试点高度差,m;

Δp——测试点间的压力差,Pa;

Δt——测试时间,s;

ΔV——积累的颗粒体积,m3;

εs——固含率;

ρb——颗粒堆积密度,kg/m3;

ρg——空气密度,kg/m3;

ρp——颗粒密度,kg/m3

致谢:

本研究得到了国家自然基金委国家自然科学基金重点项目(91534204)和国家自然科学基金青年基金(21506253)以及中国石油大学(北京)科研基金项目(2462014YJRC018)的大力支持,同时,中国石油大学(北京)化工学院赵亮教授、魏强副教授及邓春副教授对本实验的顺利进行提供了帮助,实验过程中得到了裴华健、毛晓阳和李婧雅等同学的协助,在此表示衷心的感谢。

[1] van DER HOEF M A, van SINT ANNALAND M, KUIPERS J A M. Computational fluid dynamics for dense gas-solid fluidized beds: A multi-scale modeling strategy[J].Chemical Engineering Science, 2004, 59(22-23): 5157-5165.

[2] REH L. Challenges of circulating fluid-bed reactors in energy and raw materials industries[J].Chemical Engineering Science, 1999, 54(22): 5359-5368.

[3] CROWE C T. Multiphase Flow Handbook[M].Boca Raton: CRC Press. 2005.

[4] ZHU J X, BI H T. Distinctions between low density and high density circulating fluidized beds[J].The Canadian Journal of Chemical Engineering, 1995, 73(5): 644-649.

[5] BI H T, ZHU J X. Static instability analysis of circulating fluidized beds and concept of high-density risers[J].AIChE Journal, 1993, 39(8): 1272-1280.

[6] GRACE J R, ISSANGYA A S, BAI D R, et al. Situating the high-density circulating fluidized bed[J].AIChE Journal, 1999, 45(10): 2108-2116.

[7] ISSANGYA A S, GRACE J R, BAI D R, et al. Further measurements of flow dynamics in a high-density circulating fluidized bed riser[J].Powder Technology, 2000, 111(1-2): 104-113.

[8] ISSANGYA A S, BAI D R, BI H T, et al. Suspension densities in a high-density circulating fluidized bed riser[J].Chemical Engineering Science, 1999, 54(22): 5451-5460.

[11] YAN A J, ZHU J X. Scale-Up Effect of Riser Reactors (1): Axial and Radial Solids Concentration Distribution and Flow Development[J].Industrial & Engineering Chemistry Research, 2004, 43(18): 5810-5819.

[12] WANG C X, ZHU J X, LI C Y, et al. Detailed measurements of particle velocity and solids flux in a high density circulating fluidized bed riser[J].Chemical Engineering Science, 2014, 114: 9-20.

[13] WANG C X, ZHU J X, BARGHI S, et al. Axial and radial development of solids holdup in a high flux/density gas-solids circulating fluidized bed[J].Chemical Engineering Science, 2014, 108: 233-243.

[14] 樊保国, 张建帅, 乔晓磊, 等. 高密度循环流化床出口结构对床内流动特性的影响 [J].热能动力工程, 2013, 28(5): 487-491.(FAN Baoguo, ZHANG Jianshuai, QIAO Xiaolei, et al. Influent of the outlet structure of a high density circulating fluidized bed on the flow characteristics inside the bed[J].Journal of Engineering for Thermal Energy & Power, 2013, 28(5): 487-491.)