高压天然气多孔节流效应及冲蚀特性分析

王江云,彭贤强,刘玲莉,李雅琴,王 娟

(1.中国石油大学(北京) 克拉玛依校区,新疆 克拉玛依 834000;2.中国石油大学 重质油国家重点实验室,北京 102249;3.中国石油 长城钻探工程有限公司,北京 100101;4.中国石油 勘探开发研究院,北京 100083)

在油气井测试生产等石油天然气工业过程中,常采用高压节流油嘴等装置给上游稳定回压,并通过改变节流油嘴孔径有效控制进、出口之间的压差,从而实现油气井测试及平稳生产的目的[1]。在天然气井测试及返排过程中,当携砂高压天然气流经节流油嘴时,受孔状截面突缩流道限制,流体压力陡降,体积膨胀,高压气体形成高速射流,砂砾在射流卷吸作用下对油嘴节流孔后端壁面产生严重的冲蚀,极端情况下,仅2 min就能将油嘴“冲坏”,严重威胁人身及环境安全[2]。同时,高压气体节流膨胀出现显著的温降效应,极易产生天然气水合物,造成节流油嘴及后续管路冰堵的危险[3]。

为了减弱高压天然气节流效应产生的不利影响,众多学者[4-13]以降低过流速度和消除射流旋转磨削为目标对节流油嘴内长单孔突缩流道结构及流场进行了广泛研究,虽然取得了一定效果,但是都难以有效地抑制高压降单孔节流效应产生的高速射流卷吸冲蚀和温降水合物的生成。笔者基于并联节流方法提出了一种新型多孔节流装置,采用了按照一定规律排布的多个孔道构成油嘴内芯,以期减少剧烈的节流后过流速度和温降,并有效抑制冲蚀和天然气水合物的生成几率[14]。同时,运用数值模拟的方法,基于欧拉-拉格朗日多相流模型方法,采用RNGk-ε湍流模型及Sutherland viscosity law可压缩流体黏度修正模型和改进的冲蚀模型对新型多孔固定节流油嘴内的流动冲蚀过程进行数值模拟分析,考察高压天然气流经新型多孔固定节流油嘴后,其内部节流膨胀和温降等流场分布规律,与等截面积固定节流油嘴对比,分析其抗冲蚀能力,为固定油嘴使用及耐冲蚀节流油嘴的结构改进提供理论指导。

1 固定式多孔节流油嘴几何模型及网格划分

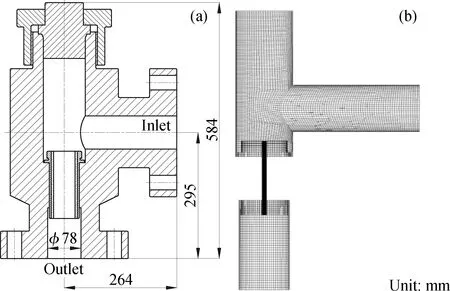

图1为JLG78-105 固定式节流油嘴结构及其网格划分。由图1(a)可见,出、入口直径均为D=78 mm,油嘴内芯直径d=10 mm。采用ICEM软件对其进行完全的结构化六面体网格划分,网格数为444572,为了有利于湍流发展及计算稳定,进、出口流域分别延长5D和10D,如图1(b)所示。计算过程中,油嘴水平放置,以油嘴入口管段中心线与出口管段中心线交点为坐标原点,重力方向沿z轴负方向。图2为多孔节流油嘴芯结构示意图。

图1 JLG78-105固定式节流油嘴结构及其网格划分Fig.1 Structure and grid generation of JLG78-105 throttle choke(a) Structure of JLG78-105 throttle choke;(b) Grid generation of the throttle choke

图2 多孔节流油嘴芯结构示意图Fig.2 Structure of multi-hole throttle choke1—Outer barrel; 2—Inner core; 3—Throttle hole;A—A Sectional view

2 数学模型

2.1 湍流模型

RNGk-ε模型通过修正湍动黏度来模拟平均流动中的旋转及旋转流动情况[15],对于突扩、突缩流动具有较高预报精度。因此,采用RNGk-ε模型作为湍流模型来模拟高压天然气节流突扩、突缩孔道内局部漩涡流动过程[16]。

2.2 多相流模型

高压天然气携砂节流冲蚀过程,颗粒体积分数小于10%,同时鉴于易与冲蚀模型相耦合,选用能够考虑流体曳力、升力、湍流脉动等作用对颗粒轨迹的影响,并能追踪颗粒运动细节的离散相模型(Discrete phase model,DPM)[17]。

2.3 可压缩流体的黏度修正

针对高压差天然气节流过程,气体节流后压力变化引起的体积膨胀导致的高速射流及温降现象不可忽略。为真实再现节流效应并提高计算精度,在计算过程中将流动介质视为可压缩流体进行计算,并对其黏度采用Sutherland viscosity law[18]的3参数法进行修正。黏度计算公式为:

(1)

2.4 冲蚀模型

携砂流体冲蚀损伤作用的影响因素主要有颗粒粒径、颗粒壁面冲击角及颗粒速度3个方面[19-20]。冲蚀速率表达式如公式(2)所示,其中C(dp),f(α),b(Vp) 3个函数关系依次对应上述冲蚀损伤作用的3个主要因素。3个函数在现有数值模拟方法中一般为常数设置,导致计算结果与实际发生了严重的偏离。因此,基于冲蚀理论及实验数据,采用自定义函数方法对Fluent中冲蚀模型中的颗粒粒径、颗粒壁面冲击角及颗粒速度等模型参量进行了修正,并用于高压天然气节流气-固流动冲蚀过程的数值模拟计算。

(2)

3 计算条件的确定

以甲烷气体替代天然气作为模拟工质,采用理想气体状态,其物性变化可满足节流油嘴两端高压差变化时可压缩流动过程。根据实测工况,油嘴入口施加43.39 MPa压力入口边界条件;出口处假设流动已局部单向化,施加2.50 MPa和23.50 MPa压力出口边界条件;其他壁面施加无滑移固壁的边壁条件。计算过程中,对控制方程组的离散采用控制容积积分法以及二阶迎风差分格式,压力速度耦合选择SIMPLE算法。为保证计算稳定性,采用了非稳态求解器。

4 计算条件的确定

4.1 湍流模型的验证

将甲烷视为理想气体,并将其高压节流过程视为绝热过程,忽略其能量损失及位能变化,则有[21]:

(3)

图3 甲烷质量流量随压力比变化规律Fig.3 The relationship between the mass flow rate and the pressure ratio

由图3还可知,数值模拟结果与理论分析吻合较好,从而验证了湍流模型的准确性,表明采用RNGk-ε模型能够准确预报高压节流油嘴内的流动过程[22]。

4.2 多孔固定油嘴内流动分析

为了准确分析高压天然气多孔节流效应,以等截面积节流为基准,等价于直径10 mm固定节流油嘴截面积,分别设计了4孔5 mm直径和9孔3.33 mm 直径的多孔节流油嘴,考察单孔和不同节流多孔对高压天然气的节流效应的影响规律。根据油嘴节流临界压力比关系可知,当甲烷气体临界压力比为0.54时,入口压力43.39 MPa,出口压力2.50 MPa和23.50 MPa油嘴内流动分别处于超临界流动和临界流动状态。

4.2.1 超临界状态基本流场分析

图4为单孔及多孔油嘴内局部速度分布对比云图。当出口压力为2.50 MPa时,出、入口压力比为0.06,由临界压力比条件分析可知,此时油嘴内甲烷气体处于超临界流动状态;气流速率已经大于压力波的传播速率,下游压力的变化已无法逆向向上游传播。由图4可知,高压天然气经过单孔及多孔节流后均在突缩流道出口突扩处形成高速射流区。受节流降压作用,气体体积迅速膨胀形成高速射流影响区,在单孔10 mm节流油嘴突扩处射流区域面积有最高速度;4孔5 mm和9孔3.33 mm形成射流影响区相对较小,且最高速度明显降低。并且随着节流孔数的增多,峰值速度逐渐降低,所形成的高速射流区所占节流后横截面积更宽,整体截面速度更趋于均匀。

图4 单孔及多孔油嘴内局部速度分布对比Fig.4 Comparison of local velocity distribution in the single hole and multi-hole throttling choke p2=2.50 MPad/mm: (1) 10; (2) 4×5; (3) 9×3.33

图5为单孔及多孔油嘴中心轴线上速度分布对比图。由图5可知,高压天然气经过单孔和多孔突缩节流时,在节流油嘴芯处都出现了逐渐加速的过程。随着孔数的增加,加速的过程就更加缓慢一些,且加速后最高速度数值也呈逐渐降低趋势,处于超临界状态的流体在油嘴节流孔后端继续膨胀加速,超过了当地声速;随后在油嘴后部压力恢复区速度突然降低并逐渐趋于稳定。

图5 单孔及多孔油嘴中心轴线上速度分布对比Fig.5 Comparison of the central axial velocity distribution in the single hole and multi-hole throttling chokep2=2.50 MPa

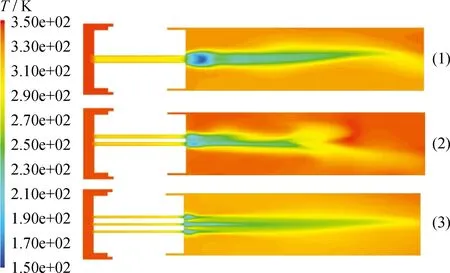

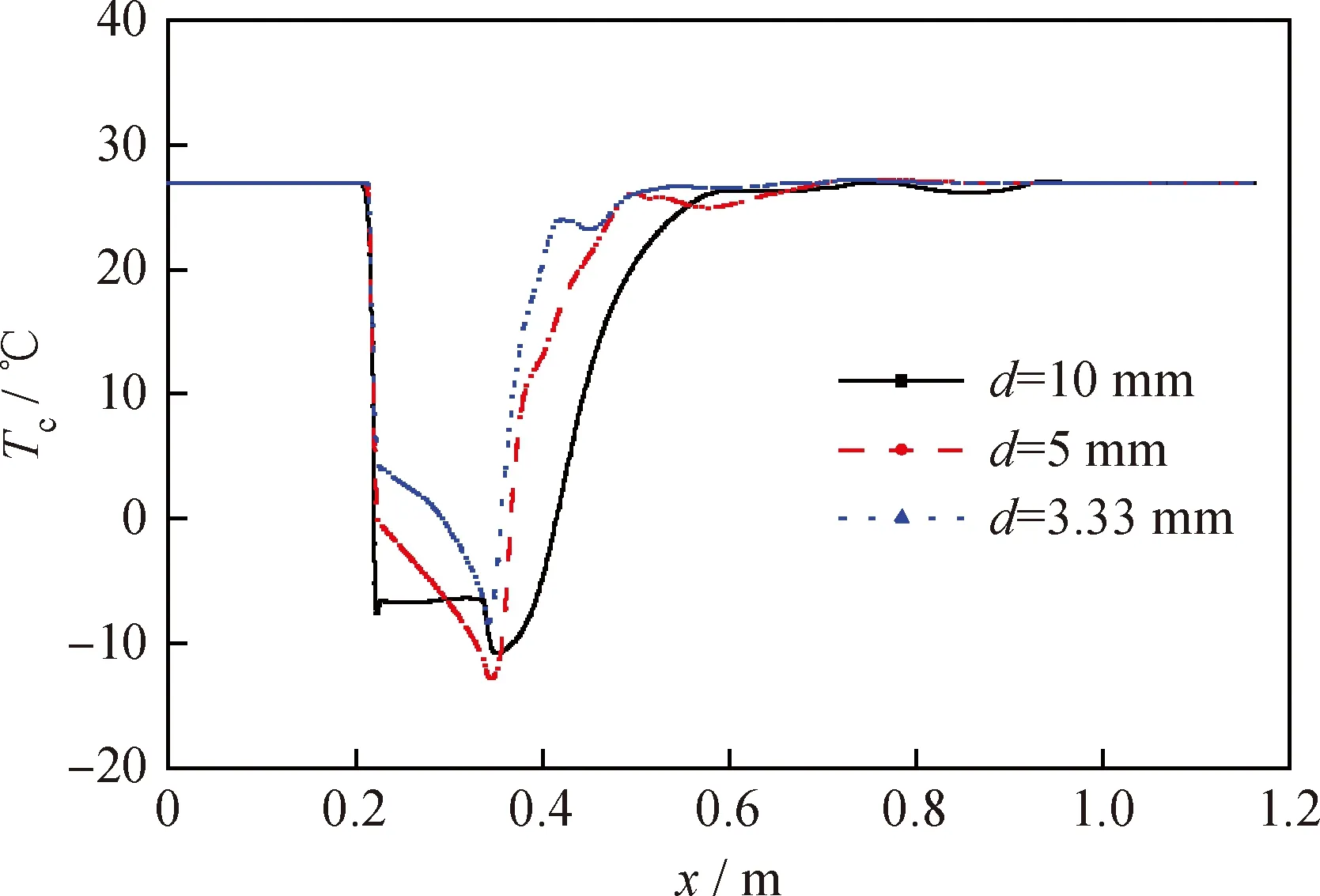

图6为单孔及多孔油嘴内局部温度分布对比云图。由于高压天然气流经单孔和多孔节流孔道时,节流面积骤减,压力降低,体积膨胀,形成高速射流,造成强烈的扰动和剧烈的摩擦,进而产生摩擦损失、涡流损失、冲击损失等,是一种典型的不可逆绝热过程。节流后流速增大,压力骤降,比容增大,流动功则随压力降低而增大。因此根据能量守恒,天然气内能必然减小,又因节流后比容增大,气体分子平均距离增大,分子的内位能增大;绝热过程无外界能量供给气体,因此与作为温度函数的气体内动能必然减小,从而产生节流后的温度降低效应。由图6可以看出,单孔及多孔油嘴芯突扩处均形成低温区,且冷核心区边界随着节流孔数的增多越不明显。图7为单孔及多孔油嘴中心轴线上温度分布对比。由图7可以看出,油嘴节流孔数越多温降相对越缓慢,且在油嘴芯后端膨胀加速区温降最低值也高于单孔油嘴;在压力恢复区,整体流体温度更易趋于稳定。

图6 单孔及多孔油嘴内局部温度分布对比Fig.6 Comparison of local temperature distribution in the single hole and multi-hole throttling chokep2=2.50 MPad/mm: (1) 10; (2) 4×5; (3) 9×3.33

图7 单孔及多孔油嘴中心轴线上温度分布对比Fig.7 Comparison of the central axial temperature distribution in the single hole and multi-hole throttling chokep2=2.50 MPa

图8为单孔及多孔油嘴中心轴线上压力分布对比。由图8可以看出,高压天然气流经节流油嘴芯突缩孔道后,压力逐渐降低,油嘴芯节流孔数越多压降相对越缓慢,经节流孔后,超临界流体继续降压膨胀,且在油嘴芯后端膨胀加速区压降基本一致;在压力恢复区,整体流体压力趋于稳定。

图8 单孔及多孔油嘴中心轴线上压力分布对比Fig.8 Comparison of the central axial pressure distribution in the single hole and multi-hole throttling chokep2=2.50 MPa

4.2.2 临界状态基本流场分析

当出口压力为23.50 MPa时,节流油嘴内部处于临界流动状态。图9为单孔及多孔油嘴中心轴线上速度分布对比。由图9可知,油嘴两端压差在临界状态时,高压天然气流经油嘴的速度峰值在油嘴节流孔突扩出口处,但所形成的高速射流峰值速度与节流孔道内的速度较为接近,没有出现超临界状态的节流后部的继续加速现象。与超临界状态类似的是,随着节流孔数的增加,多孔油嘴内流体加速更加缓慢一些,从而减缓流体状态的变化;同时随着孔数的增多,在油嘴后端膨胀区,速度降低并恢复稳定流动的距离越短,这也和多孔油嘴在整个横截面上形成的均匀多孔射流利于充分混合形成均匀流动有直接关系。

图10为单孔及多孔油嘴中心轴线上温度分布对比图。由图10可知,与速度分布类似,随着孔数的增多,油嘴孔内温降变缓,节流孔突扩处也未出现超临界状态的继续大幅度温降现象,且油嘴后端膨胀区,温度恢复稳定距离变得更短,利于多级节流时,减小级间稳定距离,有助于多节流装置的小型化。

图9 单孔及多孔油嘴中心轴线上速度分布对比Fig.9 Comparison of the central axial velocity distribution in the single hole and multi-hole throttling chokep2=23.50 MPa

图10 单孔及多孔油嘴中心轴线上温度分布对比Fig.10 Comparison of the central axial temperature distribution in the single hole and multi-hole throttling chokep2=23.50 MPa

图11为单孔及多孔油嘴中心轴线上压力分布对比图。由图11可知,与速度、温度分布类似,随着孔数的增多,油嘴芯节流孔道突缩段内压降变缓,油嘴后端膨胀区压力恢复基本一致。这种多孔油嘴内的静压变缓现象有利于减少油嘴芯内部流体状态的改变,可以抑制水合物生成及砂粒的冲蚀损伤。

表1为临界状态下单孔和多孔油嘴通过天然气质量流量对比。由表1可见,在相同入口和出口压差条件下,多孔油嘴比单孔油嘴所能通过的天然气质量流量有所减少,且随着孔数的增加,质量流量下降得更多,孔数越多节流作用越强。

图11 单孔及多孔油嘴中心轴线上压力分布对比Fig.11 Comparison of the central axial pressure distribution in the single hole and multi-hole throttling chokep2=23.50 MPa

Numberof holesd/mmp1/MPap2/MPaQ/(kg·s-1)D-value/%11043.3923.504.28039204543.3923.504.0858654.74%93.3343.3923.504.0064856.85%

综上所述,天然气经过单孔和多孔3种形式油嘴节流后温度分布规律与速度分布规律类似,单孔10 mm油嘴低温区域面积最大,形成冷核温度更低;随着节流孔数增多,4孔5 mm油嘴及9孔3.33 mm油嘴低温区域面积较小,冷核区边界越来越不明显,且最低温度也随孔数增多逐渐增大;同样两端压差条件,天然气流经多孔油嘴节流降压后,体积膨胀形成的最高速度值低于单孔固定油嘴,同时多孔均匀射流减少了单孔射流形成的卷吸冲蚀损伤,并在多股射流的搅混作用下,冷核心能迅速混合,在后续油嘴腔体内实现压力恢复、温度回升和速度降低稳定现象;超临界状态相比临界状态,经过节流孔道突缩区明显节流降压后,在突扩区继续降压膨胀所形成膨胀射流及温降更为明显。由以上速度及温度分布分析可知,多孔油嘴拥有较单孔节流油嘴更好的节流作用,可以明显降低节流后峰值速度并升高冷核温度,更好抑制颗粒冲蚀及防止天然气水合物生成的能力。此外,油嘴两端相同压差条件下,多孔油嘴孔道数增多,局部阻力系数增大,导致相同过流面积下随孔道数目的增大,通过油嘴的天然气质量流量有所下降。

4.3 多孔固定油嘴内冲蚀特性分析

在单孔及多孔节流油嘴临界状态单相流场计算稳定的基础上,采用DPM模型结合冲蚀模型进行节流油嘴内冲蚀过程数值模拟。在计算过程中,含砂量为气体质量流量0.3%,中位粒径291 μm,密度1550 kg/m3,假设油嘴内流动为临界流动状态。

为了更好地获取节流油嘴不同位置的冲蚀速率数值,按照图12油嘴不同位置示意图来定义各位置名称。其中(1)、(2)、(3)、(4)分别为油嘴节流突缩孔道前端面、突缩孔道环柱面、突缩孔道后端面和节流孔道后部突扩膨胀区。

图12 油嘴不同位置示意图Fig.12 Schematic diagram of different positions of oil nozzle(1) Inlet-surface; (2) Nozzle; (3) Outlet-surface; (4) Expansion-zone

图13为不同角度单孔油嘴芯壁面冲蚀损伤分布云图,图中云图中缺失处为冲蚀损伤所致金属壁厚减薄缺失区域。由图13可知,节流油嘴芯入口端面及出口端面冲蚀速率最大,受节流效应影响,高压天然气经突缩孔道节流降压体积膨胀,在突扩处高速射流形成卷吸作用促使颗粒在油嘴突缩孔道后端面不断的高速磨削造成严重的冲蚀损伤,这与实际工业应用中油嘴芯的损伤位置完全吻合,最先失效的减薄的位置往往出现在油嘴孔道的末端面,验证了流动及冲蚀计算的准确性。

图13 单孔油嘴芯壁面冲蚀损伤分布云图Fig.13 The contour of erosion rate distribution on the single hole throttling choke(a) Throttling choke inlet view; (b) Throttling choke outlet view

表2为临界状态单孔及多孔油嘴各部分平均冲蚀速率对比。由图12所示油嘴各部位冲蚀速率面平均所的数值对比可得,单孔及多孔节流油嘴中,冲蚀最严重的部位均为节流油嘴芯突扩膨胀区。单孔油嘴冲蚀速率量值最高,随节流孔数增多,冲蚀速率逐渐降低,抗冲蚀能力逐渐增强。此外,在节流油嘴节流突缩孔道前端和突缩孔道环柱面,单孔和多孔节流油嘴冲蚀量值基本接近。在突缩孔道后端面和节流孔道后部突扩膨胀区受多孔平行射流影响,多孔油嘴流速、温度、压力恢复的速度均超过单孔油嘴,故从数值明显看出,此处的冲蚀速率随孔数增加明显降低,说明油嘴芯孔数的增加能有效的减少油嘴出口可压缩流体膨胀增速带来的砂粒冲蚀损伤。

表2 临界状态单孔及多孔油嘴冲蚀速率对比Table 2 Comparison of the erosion rate in the single hole and multi-hole throttling choke at critical state

通过高压天然气单孔及多孔节流效益和冲蚀特性分析可以看出,基于多孔并联机理的多孔节流油嘴芯可以有效的降低节流后的高速射流峰值速度和减小冷核心温降及冲蚀损伤,并促使节流后突扩区速度、温度、压力分布更均匀,易于流动区域稳定,能够抑制温降导致天然气水合物的生成及油嘴堵塞,同时减小高流速流体的冲蚀,延长油嘴的使用寿命,及减少多级节流油嘴间稳定距离,促进节流装置小型化发展。

5 结 论

(1)基于欧拉-拉格朗日多相流模型方法,采用RNGk-ε湍流模型和Sutherland viscosity law可压缩流体黏度修正模型及改进的冲蚀模型,对单孔及多孔节流油嘴内的节流效应及流动冲蚀特性进行了分析,获得了不同参数条件下单孔和多孔油嘴内的速度、温度、压力及冲蚀分布规律。

(2)对比分析单孔及多孔节流效应可知,随着高压天然气经过多孔突缩节流后形成多股膨胀平行射流,减少了射流卷吸作用;相同节流面积时,随着孔数的增多,多孔节流油嘴拥有较单孔节流油嘴更好的降低节流后峰值速度及升高冷核温度、更好抑制冲蚀及防止天然气水合物生成的能力。

(3)相同条件下,与相同节流面积的单孔节流油嘴相比,多孔节流油嘴内突缩孔道后端面和节流孔道后部突扩膨胀区冲蚀损伤量值随着孔数的增多明显降低,有助于抑制携砂高压气体节流产生严重冲蚀损伤的问题。

符号说明:

Aface——颗粒冲蚀面积,m2;

b(Vp)——颗粒速度的函数;

C(dp)——颗粒粒径的函数;

d——节流油嘴内芯节流孔出入口直径,mm;

dp——颗粒粒径,mm;

dch——油嘴直径,mm;

D——节流油嘴出入口直径,mm;

D-value——单孔及多孔节流油嘴质量流率偏差百分比,%;

E——计算冲蚀速率,kg/(m2·s);

f(α)——颗粒冲击角的函数;

i——颗粒序号;

κ——气体绝热指数;

Nparticles——颗粒总数;

p1——油嘴入口端面处的压力,MPa;

p2——油嘴出口端面处的压力,MPa;

qsc——标准状态下通过油嘴的气体流量,m3/d;

qmax——通过油嘴理论最大气体质量流量,kg/s;

Q——临界状态下通过油嘴的气体质量流量,kg/s;

Rerosion——理论冲蚀速率,kg/(m2·s);

S——按气体种类确定的常数;

T——气体温度,K;

T0——绝对温度,K;

Tc——节流孔道中心轴线上气体温度,℃;

T1——油嘴入口端面的温度,K;

v——流体速度,m/s;

Vp——颗粒速度,m/s;

z——轴向坐标,mm;

Z1——入口处气体的压缩因子;

α——颗粒冲击角,°;

μ——气体的动力黏度,Pa·s;

μ0——气体在0℃时的动力黏度,Pa·s;

γg——气体的相对密度。

[1] 叶长青, 刘建仪, 吴革生, 等. 气井井下双节流油嘴设计方法[J].天然气工业, 2007, 27(10): 73-75.(YE Changqing, LIU Jianyi, WU Gesheng, et al. Design of down hole double-throttling choke for gas wells[J].Natural Gas Industry, 2007, 22(10): 73-75.)

[2] 江健, 赵祚培, 袁勇, 等. 加砂压裂后期测试地面流程安全控制技术初探[J].天然气工业, 2002, 22(1): 57-61.(JIANG Jian, ZHAO Zuopei, YUANYong, et al. Safety control technique in surface flowing process in the later stage of sand fracturing testing[J].Natural Gas Industry, 2002, 22(1): 57-61.)

[3] 黄船, 胡长翠, 潘登, 等. 地面测试中天然气水合物影响分析及工艺技术对策[J].钻采工艺, 2007, 30(1): 10-13.(HUANG Chuan, HU Changcui, PAN Deng, et al. Effects analysis of natural gas hydrate in surface testing and technology countermeasures[J].Drilling &Production Technology, 2007, 30(1): 10-13.)

[4] SALAMA M M, VENKATESH E S. Evaluation of API RP 14E erosional velocity limitations for offshore gas well[J].Offshore Technology Conference, 1983.

[5] 高胜, 孙文. JLG65-35节流阀油嘴的流场分布及磨损分析[J].化工机械, 2013, 40(6): 805-807.(GAO Sheng, SUN Wen. Flow field distribution and erosion analysis of JLG65-35throttle valve ripples[J].Chemical Engineering & Machinery, 2013, 40(6): 805-807.)

[6] 王磊. 节流油嘴损坏原因分析[J].内蒙古石油化工, 2010, (5): 38-40.(WANG Lei. Chokes damage analysis[J].Inner Mongolia Petrochemical, 2010, (5): 38-40.)

[7] 魏存祥, 滕龙, 王勇刚, 等. 固定节流阀流场数值模拟研究[J].石油矿场机械, 2008, 37(5): 47-49.(WEI Cunxiang, TENG Long, WANG Yonggang, et al. Numerical simulation for flow field of fixed throttle[J].Oil Field Equipment, 2008, 37(5): 47-49.)

[8] 张祥来. 固定节流阀特性分析[J].天然气工业, 2007, 27(5): 63-66.(ZHANG Xianglai. Study on features of fixed throttle valve[J].Natural Gas Industry, 2007, 27(5): 63-66.)

[9] VIEIRAR E, MANSOURI A, MCLAURY B S, et al. Experimental and computational study of erosion in elbows due to sand particles in air flow[J].Powder Technology, 2016, 288: 339-353.

[10] PARSI M, NAJMI K, NAJAFIFARD F, et al. A comprehensive review of solid particle erosion modeling for oil and gas wells and pipelines applications[J].Journal of Natural Gas Science and Engineering, 2014, 21: 850-873.

[11] PARSI M, VIEIRA R E, KESANA N, et al. Ultrasonic measurements of sand particle erosion in gas dominant multiphase churn flow in vertical pipes[J].Wear, 2015, 328-329: 401-413.

[12] FANG Q, XU H, SIDKY P S, et al. Erosion of ceramic materials by a sand/water slurry jet[J].Wear, 1999, 183-193.

[13] 王国荣, 楚飞, 陶思宇, 等. 控压钻井节流阀液-固两相流冲蚀预测及验证[J].石油学报, 2015, 36(6): 754-759.(WANG Guorong, CHU Fei, TAO Siyu, et al. Prediction and verification on liquid-solid two-phase flow erosion of managed pressure drilling throttle valve[J].Acta Petrolei Sinica, 2015, 36(6): 754-759.)

[14] 彭贤强, 刘玲莉, 王江云. 油气井测试用多孔油嘴: 中国, 201620935365.8[P].2017.

[15] 郭胜江, 吴广庆, 陈国邦. 适用于回流区流体力学模拟计算的三种高雷诺数湍流模型的比较[J].制冷学报, 2005, 26(3): 26-29.(GUO Shengjiang, WU Guangqing, CHEN Guobang. Comparison of three high-Reynolds-number models in recirculation zones for simulation of computational fluid dynamics[J].Journal of Refrigeration, 2005, 26(3): 26-29.)

[16] 冯留海, 王江云, 毛羽, 等. 突扩突缩管内液-固冲蚀的数值模拟[J].石油学报(石油加工), 2014, 30(6): 1080-1085.(FENG Liuhai, WANG Jiangyun, MAO Yu, et al. Numerical simulation of liquid-solid erosion in sudden expansion and contraction tube[J].Acta Petrolei Sinica (Petroleum Processing Section), 2014, 30(6): 1080-1085.)

[17] 王江云, 冯留海, 张果, 等. 单入口双进气道旋风分离器内冲蚀特性[J].石油学报(石油加工), 2016, 32(2): 289-296.(WANG Jiangyun, FENG Liuhai, ZHANG Guo, et al. Erosion characteristic in a single inlet cyclone separator with double passage[J].Acta Petrolei Sinica (Petroleum Processing Section), 2016, 32(2): 289-296.)

[18] SUTHERLAND W. The viscosity of gases and molecular force[J].Philosophical Magazine Series 5, 1893, 36(223): 507-531.

[19] HAUGEN K, KVERNVOLD O, RONALD A, et al. Sand erosion of wear-resistant materials: Erosion in choke valves[J].Wear, 1995, 186-187: 179-188.

[20] EDWARDS J K, MCLAURY B S, SHIRAZI S A. Supplementing a CFD code with erosion prediction capabilities[C].Proceedings of ASMEFEDSM, 1998, 1-5.

[21] 陈涛平. 石油工程[M].北京: 石油工业出版社, 2011, 277-279.

[22] 张耀玲, 王江云, 彭贤强, 等. 测试井口固定油嘴内的流体流动特性[J].石油矿场机械, 2017, 46(1): 11-16.(ZHANG Yaoling, WANG Jiangyun, PENG Xianqiang, et al. Fluid flow characteristics of fixed throttle choke in gas well testing[J].Oil Field Equipment, 2017, 46(1): 11-16.)