松软破碎围岩巷道支护及快速掘进研究

王宁

(阳煤集团 平定裕泰煤业有限公司,山西 平定 045200)

1 工程背景

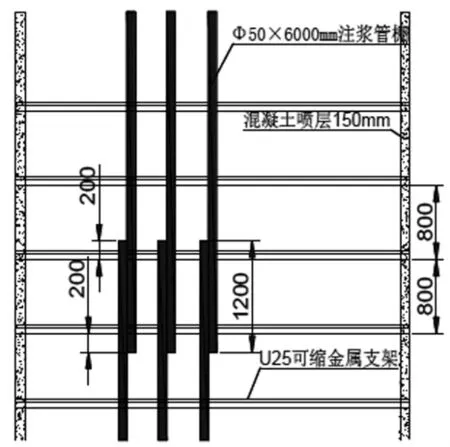

裕泰矿主采15#煤层,15#煤层厚4.20~7.89 m,平均5.82 m,平均倾角为2°~5°,二水平轨道大巷长度为1400 m,顶板为黑色泥岩,有时含粉砂岩或变为砂质泥岩,底板为粉砂质泥岩或泥岩。煤层结构较简单,一般含l~2层夹矸,单层夹矸厚度为0~0.4 m。二水平轨道大巷采用直墙弧形拱巷道断面,巷道断面尺寸(宽×高)为4500mm×3850mm,直墙段高1800mm,采用U25型钢架棚支护,棚距800mm,混凝土喷浆层厚度为100mm。

二水平轨道大巷在掘进施工过程中易发生顶板事故,综掘机割岩后空顶区域易冒顶,最大冒落高度可达到5 m左右,在架棚前及巷道施工后均有冒顶事故发生,巷道两帮围岩收敛变形期较长,掘巷完成后25天仍在缓慢变形。

2 二水平轨道大巷围岩破坏失稳原因分析

巷道采用U型钢支护,受到围岩地质条件及施工技术水平影响,造成v型钢支架受力不均匀,最终导致U型钢破坏变形,具体原因有[1-3]:

(1)岩石松软破碎,且遇水膨胀。二水平轨道大巷顶板主要为松软破碎泥岩,吸水后容易膨胀变形,遇水后强度降低40%左右,体积膨胀超过60%,容易发生崩解现象,失去承载能力。而岩石的膨胀变形对U型钢产生变形压力,U型钢受到偏心载荷的作用后,会发生变形破坏,导致柱腿向巷道内移动。

(2)受到支护结构和掘进施工工艺的影响。U型钢支架与巷道周边围岩有间隙存在,二者无法有效接触并作用,导致支架的承载时间推迟,而围岩变形又会对支架产生偏心载荷,U型钢支架会向巷道内偏出。

3 二水平轨道大巷巷道支护方案优化设计

基于二水平轨道大巷围岩变形原因分析可知,防止支护结构变形破坏需要解决以下几个问题:① 改善围岩物理力学性质,需要采取措施提高其内聚力及内摩擦角,提高其自承能力,在较小支护强度下亦能保持围岩的稳定性;② 控制水源,通过采取降排水措施,减少水对泥质巷道的软化作用,以提高围岩的承载能力;③ 对U型钢支架与围岩间空间进行充填,使支架与围岩紧密接触[4-5]。

3.1 超前支护方案设计

超前支护采用管棚法,将钢管沿着巷道轮廓线布置的钻孔插入,管棚的一端固定在支护体上,另一端固定在未开挖的岩体上,管棚主要支承空顶区域上覆岩层载荷。由于管棚结构的相互搭接,形成整体支护结构,可保证巷道掘进施工的安全,若发生冒顶等事故,则塌落的岩石也是落在管棚上部,可起到有效的缓冲保护作用。二水平轨道大巷,顶板淋水严重,采用管棚支护,除能起到正常支护作用外,还能起到超前探测作用,对于水量较大的地质构造段,管棚可以起到疏水导流的作用。管棚支护的主要参数包括管棚尺寸和位置的选择。

(1)管棚尺寸参数设计:

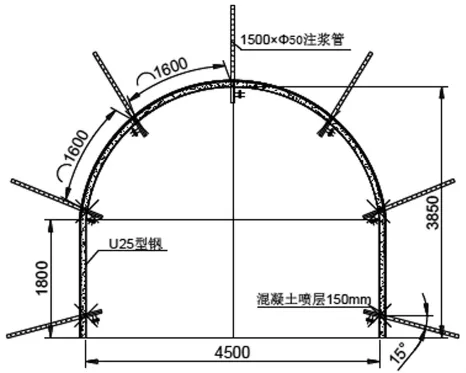

① 管棚长度:可通过经验公式确定

式中:L为管棚长度,m;Φ为岩层的内摩擦角,°;H为围岩垮落高度

根据二水平轨道大巷围岩性质,取H=2.51 m,Φ=26°,带入公式(1)计算可得L=5.6 m。在确定管棚长度时,若围岩岩性较差可适当增加管棚长度,若围岩岩性较好则可减小管棚长度,结合二水平轨道大巷地质条件综合考虑管棚长度取L=6 m。

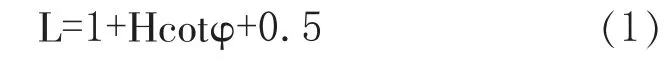

② 钢管规格:为了便于管棚现场安装,采用分节制作及安装的方法,选用直径为50mm,壁厚为5mm,每节长度为3000mm的无缝钢管,将钢管管端削尖以便于插入围岩,前后两根钢管的搭接部分采用丝扣连接,丝扣长度不低于100mm,钢管见图1。

图1 钢管

(2)管棚位置参数设计

① 开孔位置:开孔位置应尽量靠近巷道轮廓线,若管棚直径较小,则钻孔中心与巷道开挖轮廓线法向距离取300mm为宜。

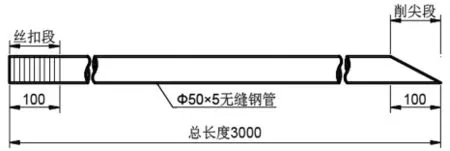

② 环向间距:管棚之间的距离受到巷道围岩稳定性及施工精度要求等影响。通常来说,管棚直径在32~50mm以内为小管棚,管棚间距离通常取300~400mm,根据二水平轨道大巷围岩性质,取管棚间距为300mm,管棚支护断面见图2。

图2 管棚支护断面

③ 倾角:在进行钻孔作业时,钻头由于受重力作用会向下垂,为了防止钻孔侵入巷道内,需沿着轮廓线外一定角度进行钻孔施工,以抵消钻头下垂的影响,一般来说仰角按1°~5°选取,具体角度根据管棚长度来确定。角度设计过小,则可能导致管棚进入巷道轮廓线内,影响后期的正常施工;角度设计过大,则可能导致管棚离巷道轮廓线过远,无法控制管棚下部岩体坍塌,给后期的开挖支护带来困难。长度较短管棚角度按5°~15°选取,中等长度管棚角度按2°~8°选取,长度较长管棚角度按1°~3°选取,本次超前支护选取管棚长度为6 m,综合考虑确定管棚长度为5°。

④ 搭接长度:二水平轨道大巷U型棚排距为800mm,为使前后两根钢管搭接长度按1200mm选取,钢管搭接见图3。

图3 管棚搭接

3.2 注浆加固方案设计

注浆加固可将围岩内部裂隙密闭,提高围岩强度,同时将涌水通道封堵,防止岩石受水的侵蚀而软化使强度降低。通过注浆和喷浆的组合作用,可将U型棚和巷道围岩紧密贴合,改善U型棚和巷道围岩的整体受力情况。采用水泥水玻璃双液注浆,针对巷道围岩条件及实验室试验,确定水泥浆液水灰比为1∶1,水泥与水玻璃的体积比为1∶0.04,在该配比条件下,胶结体达到的强度最大。注浆管直径为60mm,长度为1500mm,间排距按1600mm×1600mm选取,选用2ZBQ50/19型矿用气动注浆泵,注浆压力控制在2~2.5 MPa,注浆孔布置断面见图4。

图4 注浆孔布置断面

3.3 喷浆加固设计

针对二水平轨道大巷围岩特点,采用及时初喷、滞后复喷的方式。掘巷后首先进行初喷工作,初喷可起到防止淋水侵入及悬露岩石掉落的作用,初喷工作量小;在掘进机后方进行复喷,与注浆作业错开一定距离平行施工,初喷厚度为50mm,复喷厚度为100mm,在复喷前用高压水冲洗初喷面。

4 快速掘进技术研究

二水平轨道大巷采用全断面一次成巷方法,选用EBZ200型掘进机,配合皮带运输,U型棚支护后进行喷浆,然而由于施工组织管理不善、地质条件差及设备性能等问题,施工中出现冒顶频繁,处理时间长;掘进机陷入底板,移动困难;不能实现多工序平行作业等问题,最终导致巷道掘进速度低下,日平均进尺仅为1.65 m。

(1)悬臂式掘进机岩巷机械化作业优化技术研究

① 掘进机截割方式优化设计

掘进机截割方式的好坏对掘进机工作效率、成巷质量及施工速度具有重要的影响,在掘进过程中要根据不同围岩情况选择合理的截割方式,当岩石硬度较小时,先用截割头在左下角掏槽后,向上按S型进行切割;当岩石硬度不同时,先在较软位置进行掏槽,然后再进行全断面截割;当岩石较硬时,根据岩石硬度及节理裂隙发育情况综合确定钻进深度,再逐步扩大到全断面。

② 巷道底板软弱导致掘进机行走困难

当底板较软时,可通过在履带下垫木板来加强其行走能力,若底板积水较多,先进行上部截割,待截割下来的物料与水混合后再进行下部的截割;在积水较多区域可隔一段区域建立蓄水池,来收集巷道上部流下的泥水,并通过泥浆泵进行排水。

(2)施工组织与管理优化设计

在原施工方案基础上,对二水平轨道大巷工序网络进行优化设计,每个掘进班在一个班内进行两轮截割,架两架U型棚,注浆作业紧跟掘进机后方,与支护作业平行进行;原施工方案中人工挖柱窝占用了大量的时间,因此改为掘进机开挖。

5 矿压观测分析

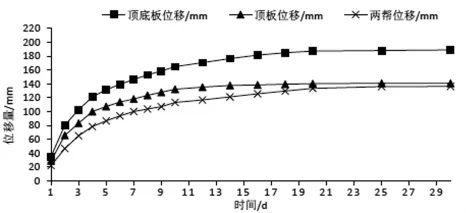

二水平轨道大巷施工后对巷道围岩变形进行30天的矿压观测,绘制图5中巷道围岩变形曲线。巷道在开掘1~10天内变形较大,此后变形较缓,20天左右达到收敛,实测围岩顶板最大下沉量为141mm,顶底板最大移近量为190mm,顶板下沉占顶底围岩变形量的75%,两帮最大移近量为136mm。

图5 巷道围岩变形曲线

6 结语

1)针对二水平轨道大巷掘进速度慢,通过采取管棚超前支护和注浆加固,对软弱顶板进行了有效控制,通过对掘进机截割方式及施工组织优化设计,提高了巷道掘进速度。

2)通过矿压观测,采用上述措施,巷道围岩变形处于可控范围,满足巷道生产需要,30天内累计施工长度101.8 m,日均掘进进尺3.4 m,掘进速度较之前大幅提升,实现了快速掘进。

〔1〕赵大维.煤矿巷道支护的难题及对策[J/OL].机电工程技术,2017(10):144-146

〔2〕张 熙.煤巷快速掘进系统的发展趋势与关键技术[J].城市建设理论研究(电子版),2017(29):183.

〔3〕彭 鹏.我国煤矿岩巷快速掘进技术现状及展望[J].化工管理,2017(27):153.

〔4〕李国富,李 珠,李玉辉,等.泥质类膨胀软岩巷道注浆强化防水控制研究[J].太原理工大学学报,2009,40(2):148-151.

〔5〕许兴亮,张 农,毕善军.裂隙水致泥化软岩巷道综合控制工程实践[J].煤炭科技,2007(2):65-68.