贮藏温度和时间对鲜湿米粉品质的影响

祝 红ZHU Hong 王 芳 易翠平 -

(1. 长沙理工大学化学与生物工程学院,湖南 长沙 410114;2. 长沙市科技成果转化服务中心,湖南 长沙 410013)

目前,市面上鲜湿米粉的货架期仅1~2 d,产品品质往往没等到下批货到就已经劣变,具有很大的安全隐患。鲜湿米粉的货架期取决于菌落总数的多少与品质的变化程度。研究[1]报道,湿米粉的菌落总数与温度密切相关,市售的湿米粉贮藏12 h,菌落总数在10 ℃时尚全部达标、20 ℃时达标率就降至40%;28 ℃时存放16 h超标[2]。但是,这些研究报道的对象均为非发酵的切粉,对于发酵压榨的鲜湿米粉可能情况更为严重。菌落总数的增长相应引起湿米粉的品质变化,主要体现在断条率的增大、质构性质的变化和蒸煮性质的下降[2-3]。至于鲜湿米粉在具体温度下的品质变化及决定产品货架期的关键变化点尚无研究报道。

因此,本研究拟在春夏秋冬四季中具有代表性的温度点4,25,37 ℃下贮藏鲜湿米粉,监测其菌落总数、蒸煮性质、质构性质以及色差值的变化,结合感官评定,明确理想状态下鲜湿米粉的品质变化规律,为后期制定合理的保鲜方案及保障食品安全提供理论依据。

1 材料与方法

1.1 材料与试剂

籼稻谷:浙富802,湖南金健米业股份有限公司;

LactobacillusplantarumYI-Y2013:本实验室分离于米粉厂的自然发酵液;

MRS琼脂、MRS肉汤培养基:广东环凯微生物科技有限公司;

葡萄糖、胰蛋白胨、酵母提取粉、技术琼脂粉等:国药化学试剂有限公司。

1.2 主要仪器与设备

恒温震荡培养箱:THZ-C型,苏州培英实验设备有限公司;

电热恒温培养箱:DH5000II型,天津市泰斯特仪器有限公司;

电热鼓风干燥箱:101-2A型,天津市泰斯特仪器有限公司;

双人单面净化工作台:SW-CT-2FD型,苏州净化设备有限公司;

电子分析天平:AVY120型,北京赛多利斯天平有限公司;

磨浆机:SY-12型,浙江鲨鱼食品机械有限公司;

低速离心机:TG16K型,长沙东旺实验仪器有限公司;

质构仪:TA-XT plus型,英国Stable Micro System公司;

测色色差计:WSC-S型,上海仪电物理光学仪器有限公司。

1.3 试验方法

1.3.1 鲜湿米粉的制备 参考文献[4~5]。

工艺流程:籼米→发酵→清洗→磨浆→过筛→离心→滚揉蒸煮→挤丝→蒸煮→水洗→成品

发酵:先将LactobacillusplantarumYI-Y2013用液体培养基在37 ℃恒温培养48 h,以106CFU/mL的密度接种于原料籼米,料水比5∶8 (g/mL),37~40 ℃发酵48 h。滚揉蒸煮:先将脱水后的米浆滚揉5 min,然后平铺在蒸篦上(厚度约5 mm)蒸制6 min,重复2次。挤丝后煮90 s,流水淋洗30 min,稍沥水至水分含量为(72.85±2.15)%,样品装袋、密封,分别放入温度为4,25,37 ℃的恒温培养箱中,分别于0,6,12,18,24,30 h取样分析。

1.3.2 菌落总数的测定 按GB 4789.2—2016《食品微生物学检验 菌落总数测定》执行。

1.3.3 质构(TPA)分析 取不同鲜湿米粉样品,每次在探头下方放置1根,尽可能保证每次样品的长短及光滑度一致。采用P/36R探头测试。参数设置同参考文献[6]。

1.3.4 蒸煮损失率的测定 称取10 g左右的米粉m1,置于装有150 mL沸水的恒重烧杯m2中,煮1 min捞出,烧杯放在电炉上将大部分水煮干后,于105 ℃烘箱中烘干至恒重,称量得水中固形物与烧杯总重m3。蒸煮损失率按式(1)计算:

(1)

式中:

C——蒸煮损失率,%;

m1——蒸煮前米粉质量,g;

m2——恒重烧杯质量,g;

m3——蒸煮水中固形物与烧杯质量和,g;

M——米粉含水量,%。

1.3.5 色差值测定 色差计预热30 min后,将混匀的米粉放入试样杯、按压均匀、整平表面,拧上试样杯帽,使用CIEL*,a*和b*色标,记录L*、a*、b*值变化,L*值代表亮度指数(0~100),a*代表红绿值(+方向表示红色增加,-方向表示绿色增加),b*代表蓝黄值(+方向表示黄色增加,-方向表示蓝色增加)。

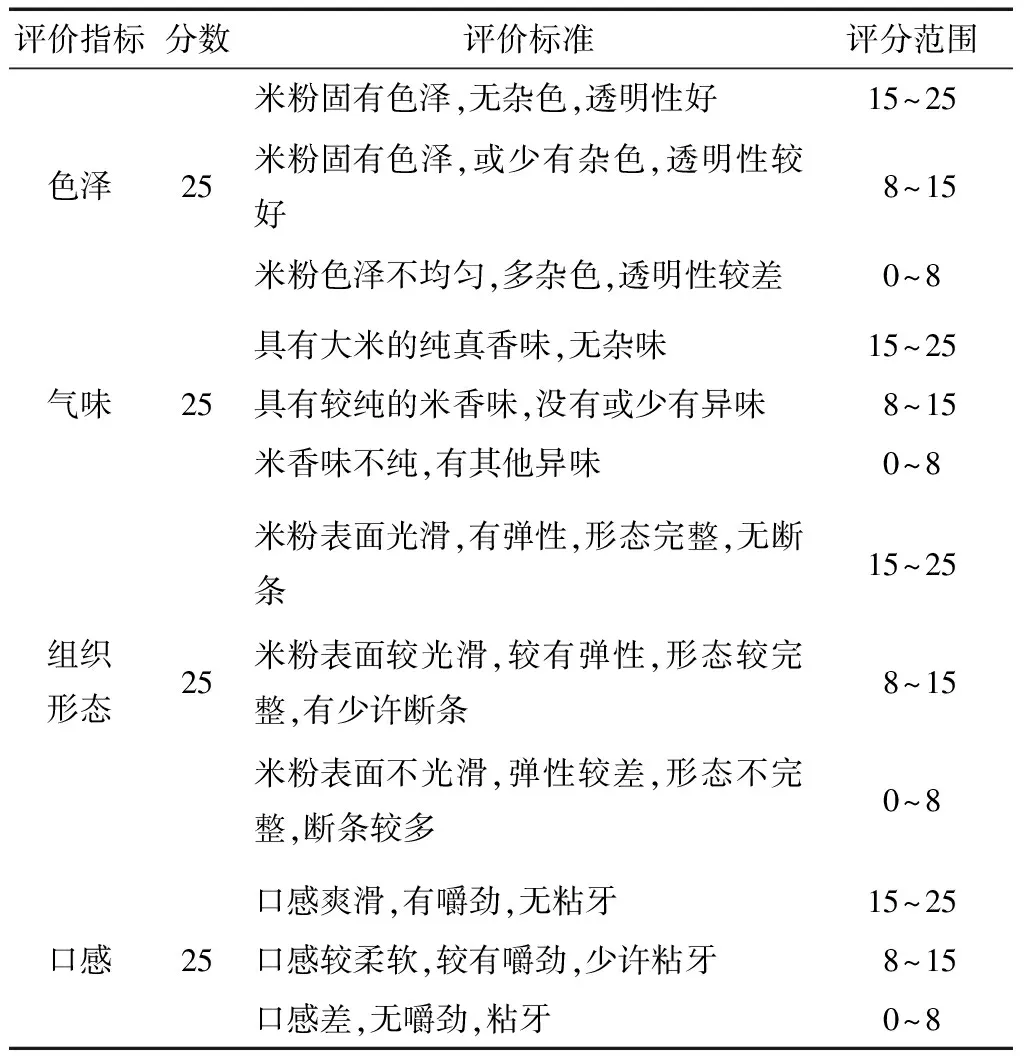

1.3.6 感官评定 参考文献[7]制定感官评定表见表1。

表1 鲜湿米粉感官评分标准Table 1 Sensory score of fresh rice noodle

1.3.7 统计分析 采用SPSS 19.0统计软件进行数据统计与分析,所得的结果以平均值±SD的形式表示。并用Duncan新复极差法进行多重比较。

2 结果与讨论

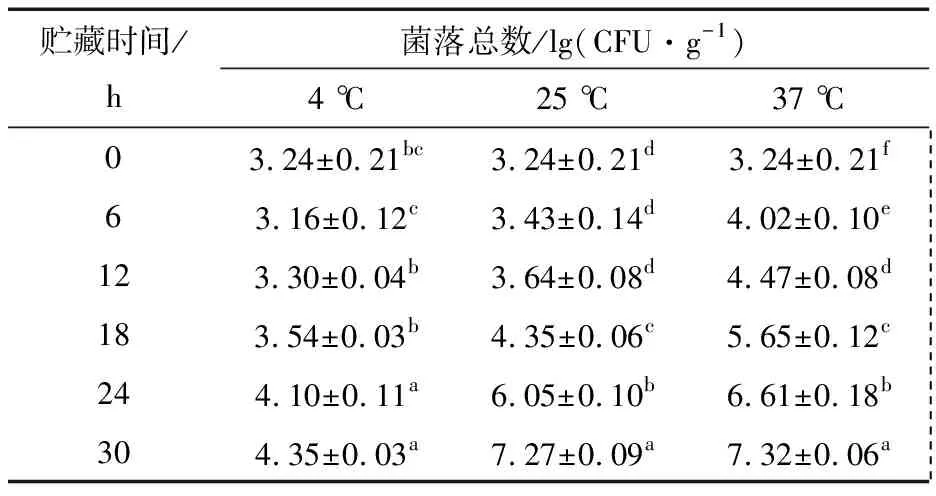

2.1 鲜湿米粉在贮藏过程中菌落总数的变化

鲜湿米粉中的微生物构成主要来源于原料籼米自带、发酵时添加以及加工过程中环境带入,而贮藏过程中的微生物主要是产品自带及贮藏环境引入。微生物一旦进入鲜湿米粉,由于产品的水分含量高,又有丰富的碳水化合物、蛋白质等营养物质,可为微生物的生长繁殖提供氮源、碳源等良好的生存环境,因而迅速繁殖。表2是鲜湿米粉在不同温度下贮藏0~30 h的菌落总数变化,结果表明,随着贮藏时间的延长,菌落总数显著增加(P<0.05),不同贮藏温度的增加程度有所不同,在4 ℃的低温环境下,贮藏30 h时,菌落总数达到4.35×104CFU/g,超出鲜湿米粉的出厂微生物指标(≤3.0×104CFU/g),但未超过零售微生物指标(≤4.5×104CFU/g)[8],而在25 ℃贮藏18 h时,菌落总数(4.35×104CFU/g)就已超过出厂微生物指标,未超过零售微生物指标;在37 ℃的高温环境下,贮藏时间更短,在12 h时,菌落总数(4.47×104CFU/g)就已经超过了出厂微生物指标,未超过零售微生物指标。因此,鲜湿米粉在4,25,37 ℃下货架期基本可确定为30,18,12 h,鲜湿米粉在4 ℃的低温环境明显比25,37 ℃存放的时间要长,低温可以有效抑制微生物的生长,延缓微生物的生长速率[9-10],进而减缓鲜湿米粉腐败变质,但低温对米粉品质的影响如何,还需对其蒸煮品质、质构性质做进一步分析。

表2 鲜湿米粉在贮藏过程中菌落总数的变化†Table 2 Change in the total plate count of fresh rice noodle during storage

† 同列中不同字母表示有显著性差异(P<0.05)。

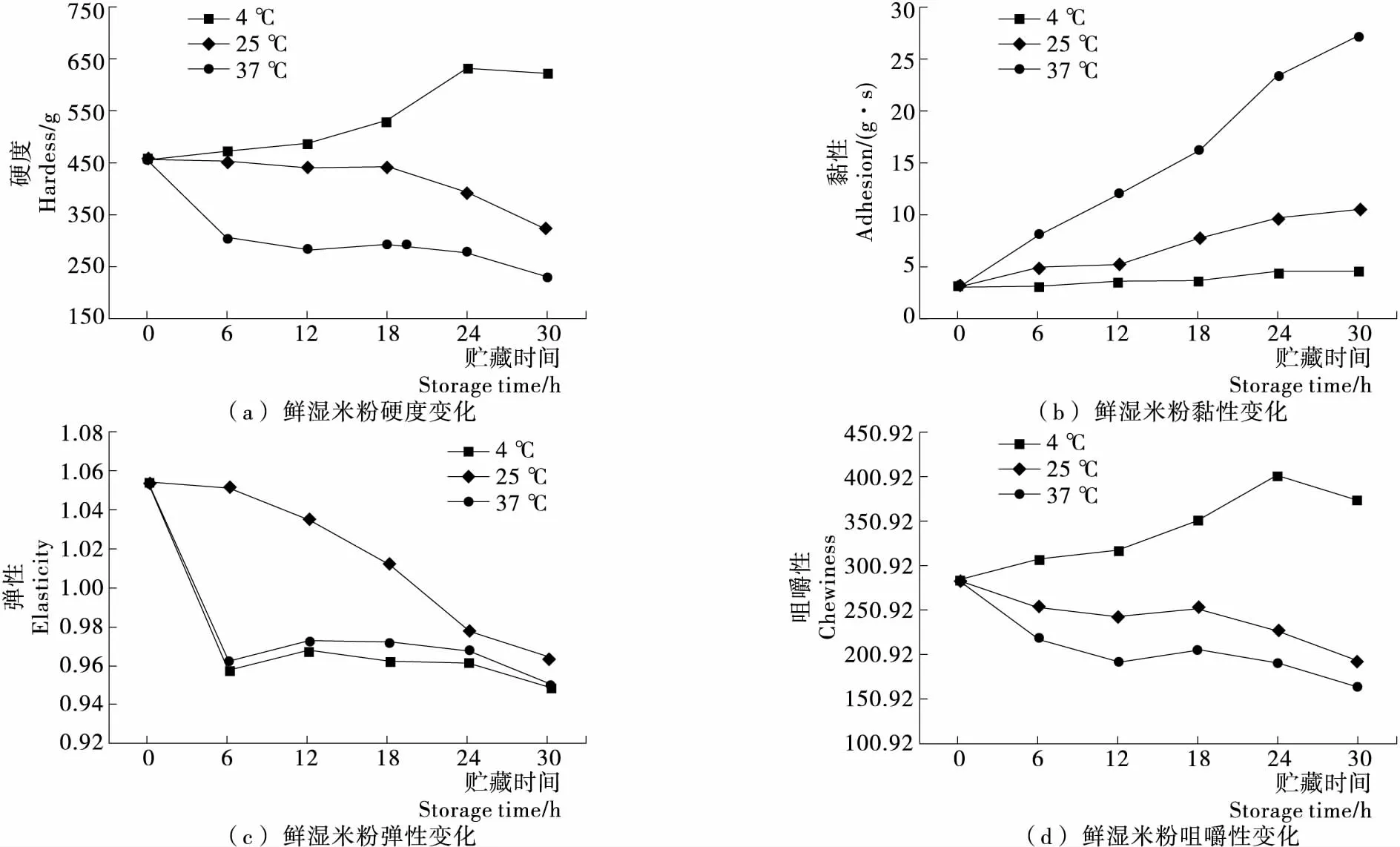

2.2 鲜湿米粉在贮藏过程中的质构性质变化

硬度、黏性、弹性、咀嚼性是评价鲜湿米粉质构性质的常用指标,因此对这几项指标进行了分析(图1),结果表明,4 ℃ 贮藏,米粉的硬度在0~18 h没有显著性差异(P>0.05),18~24 h持续增大,24~30 h变化不显著(P>0.05),米粉总体趋于逐渐变硬的趋势,可能是4 ℃的低温环境使得米粉老化速度加快。有研究[11-12]报道,在0~4 ℃下贮藏的米饭,淀粉回生最快,米饭硬化主要是米饭颗粒内部淀粉回生所致,可能是米粉在4 ℃下贮藏变硬的原因之一。25 ℃贮藏,米粉硬度在0~18 h没有显著性差异(P>0.05),18 h以后迅速降低。37 ℃贮藏,6 h开始米粉硬度就明显减小,6~12 h没有显著性变化。25,37 ℃米粉硬度的降低主要是随着贮藏时间的延长,米粉腐败变质造成,37 ℃的硬度整体小于25 ℃的,温度越高,米粉变质速率越快。37 ℃下,米粉的黏性增长迅速,显著高于25,4 ℃的,贮藏期间处于持续不断增大的趋势,25 ℃的米粉黏性增长缓慢,4 ℃的米粉黏性在贮藏期间没有显著性变化(P>0.05)。4,37 ℃的米粉弹性在6 h时就显著减小(P<0.05),后面变化不大,25 ℃的米粉弹性减小缓慢,18 h后下降较大,但弹性整体高于4,37 ℃的。4 ℃的米粉咀嚼性整体呈不断增大的趋势,25和37 ℃ 的米粉咀嚼性整体呈下降的趋势,米粉在3个温度下的咀嚼性变化与米粉的硬度变化情况基本一致。有研究[13]报道米粉的质构性质主要受蛋白质、纤维素、淀粉/蛋白质网络等其他组分的影响,Arvanitoyannis等[14]报道食品中的微生物可以导致面条质构性质的变化,因此,鲜湿米粉在贮藏过程中质构性质的改变可能是微生物的大量繁殖分解了米粉中的组分所致。综上,低温4 ℃的米粉虽贮藏时间长,但品质差,硬度和咀嚼性偏高,弹性偏低,从而导致米粉熟断条率的增大、蒸煮品质变差;高温37 ℃的米粉不但贮藏时间短,而且因其在贮藏期间的硬度、弹性、咀嚼性偏低,黏性偏高,使得米粉失去爽滑感和咀嚼感,品质差;常温25 ℃的米粉整体质构性质要好于4,37 ℃的,拥有较好的品质。

2.3 鲜湿米粉在贮藏过程中的蒸煮损失变化

蒸煮损失是蒸煮水中固形物的总和[15],品质好的米粉蒸煮速度快、蒸煮损失率低[16]。鲜湿米粉在贮藏期间的蒸煮损失率变化见表3。结果表明,0 h的鲜湿米粉蒸煮损失率仅有(0.54±0.04)%,随着贮藏温度的升高和放置时间的延长而增大,温度越高,增加速率越快,高的蒸煮损失率使得米粉不耐煮,容易糊汤,导致口感黏稠[17-20]。4 ℃贮藏,米粉的蒸煮损失率增加主要是淀粉的老化使得米粉变硬,韧性变差,米粉在蒸煮时易糊汤;25 ℃贮藏,0~18 h没有显著性变化(P>0.05),18 h以后显著增大(P<0.05);37 ℃贮藏,0~30 h均变化显著(P<0.05)且高于25 ℃。李运通等[21]研究表明,在室温下贮藏的面条蒸煮损失率变大是由于大量增殖的微生物破坏了面条的面筋结构,使得对淀粉的包埋效果变差,在面条蒸煮时溶出。也有研究[22-23]报道面条的蒸煮损失可能是直链淀粉的浸出和一些水溶性蛋白的溶解所致。而在25,37 ℃下贮藏的米粉蒸煮损失率的降低可能是大量的微生物破坏了米粉的内部结构。依据菌落总数指标所得4,25,37 ℃下米粉的货架时间为30,18,12 h,此时米粉的蒸煮损失率分别达到(1.16±0.06)%,(1.42±0.57)%,(1.96±0.11)%,根据方差分析没有显著性差异(P>0.05),因此蒸煮损失率也可作为评判米粉货架期的一项指标。

图1 鲜湿米粉在贮藏过程中的质构性质变化Figure 1 Change in the texture properties of fresh rice noodle during storage

表3 鲜湿米粉在贮藏过程中的蒸煮损失变化†Table 3 Change in cooking loss of fresh rice noodle during storage

† 同列不同小写字母代表有显著性差异(P<0.05)。

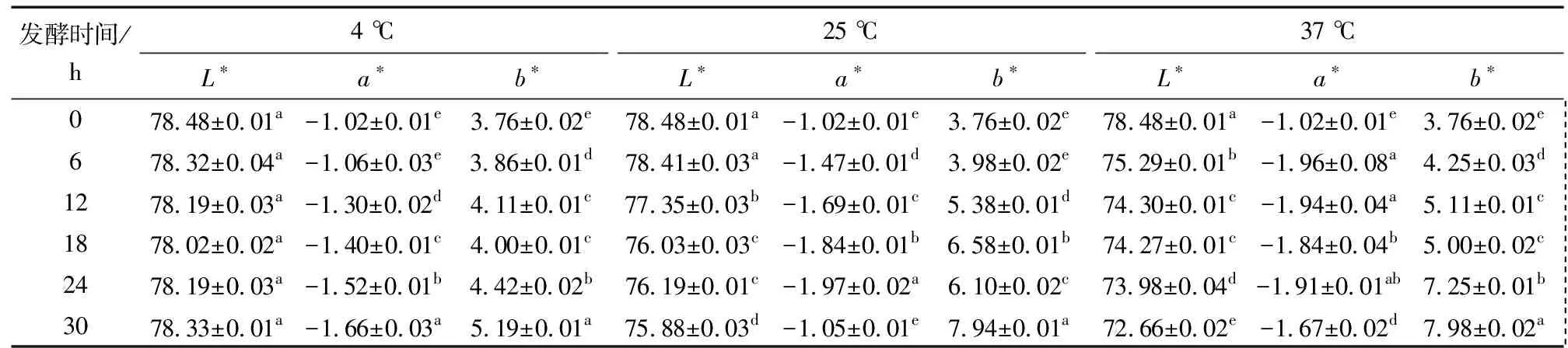

2.4 鲜湿米粉在贮藏过程中的色差值变化

光泽度和不变色是消费者购买米粉的重要因素[15],直接反映出消费者对产品的接受与否。对鲜湿米粉在不同温度下贮藏0~30 h的色差值变化进行了监测,结果见表4,4 ℃ 下,米粉的亮度值L*在0~30 h没有显著性变化(P>0.05),但米粉有变黄的趋势,b*值从0 h的3.76±0.02增大至30 h的5.190±0.005;25,37 ℃下,米粉的亮度随着贮藏时间的延长逐渐变暗,37 ℃的变暗程度要显著高于25 ℃的(P<0.05),米粉的颜色也逐渐变黄,25,37 ℃的b*值变化较为接近,但变化程度要明显高于4 ℃的。Lu等[24]研究表明,米粉的外观受淀粉和蛋白质相互作用的影响,如果蛋白质与淀粉的相互作用较弱,则会使米粉不透明发暗。而随着贮藏时间的延长,大量的微生物会破坏米粉的内部结构,使得米粉在贮藏过程中逐渐变暗,低温可以延缓米粉颜色的变化,温度越高米粉颜色变化越大,颜色的变差直接影响到米粉的购买和食用。

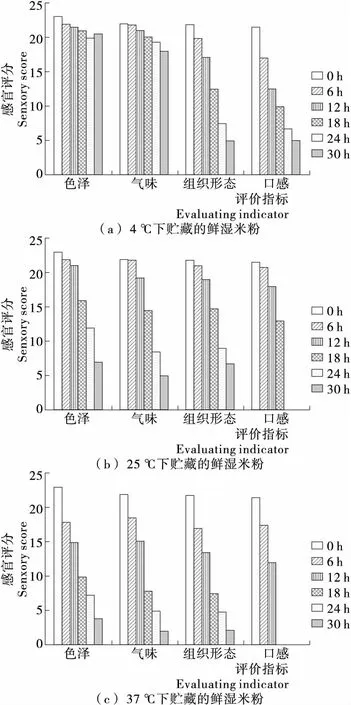

2.5 鲜湿米粉在贮藏过程中的感官评定

4,25,37 ℃下的鲜湿米粉感官评定结果见图2。结果表明,4 ℃的米粉色泽和气味在0~30 h得分变化不大,均在20分左右,米粉拥有固有的色泽和纯正的大米香味,但组织形态和口感得分随着贮藏时间的延长显著降低(P<0.05),从18 h开始出现了明显的碎粉,米粉较硬,弹性变小,口感变差,越到贮藏后期米粉品质越差。25 ℃的米粉色泽、气味、组织形态及口感均随着贮藏时间的延长而得分降低,18 h开始显著降低,由于18 h后的米粉菌落总数超标、刺激性气味较浓、色泽不纯趋于黄色,米粉发黏,已腐败变质,所以对24,30 h的米粉并没有进行口感评定,但25 ℃下,前18 h的米粉较4 ℃下的米粉具有更好的口感,整体感官得分要高。37 ℃ 下的米粉整体感官得分最低,12 h以后的米粉不良气味重,颜色不透明、发黄,黏性大,已不能食用。感官评定所得各项结果与质构和色差值的指标一致。总体来讲,在货架期内,25 ℃下的米粉品质要优于4,37 ℃下的。

图2 鲜湿米粉在贮藏过程中的感官评定Figure 2 Analysis of sensory of fresh rice noodle during storage

表4 鲜湿米粉在贮藏过程中的色差值变化†Table 4 Color values of fresh rice noodle during storage

† 同列不同小写字母代表有显著性差异(P<0.05)。

3 结论

研究结果表明,贮藏温度和时间对鲜湿米粉的品质有较大的影响,就菌落总数而言,4,25,37 ℃下鲜湿米粉可存放30,18,12 h。贮藏温度同时还会引起鲜湿米粉质构性质、蒸煮损失以及颜色的变化,4 ℃的低温使米粉容易老化变硬,口感变差;37 ℃的高温促使微生物生长加速,使米粉黏性大、弹性小、蒸煮损失加大、颜色变暗,品质变差。因此,25 ℃ 左右的温度对于鲜湿米粉贮藏比较适中。由此可见,冷藏可以在30 h内保证鲜湿米粉的微生物不超标,但其品质的变化使得冷藏以外的保藏方式也应该成为鲜湿米粉货架期延长、品质保障的一个重要研究方向。

[1] 林征. 不同贮存时间与温度对鲜湿米粉中菌落总数的影响[J]. 农业与技术, 2013, 33(9): 9-10.

[2] 刘壮, 凌彬, 谢子江, 等. 湿米粉在存放过程中的品质变化[J]. 粮食与饲料工业, 2010(8): 16-18.

[3] 李超, 吴卫国, 毛海锋. 湿米粉存储过程品质的变化及相关性分析[J]. 粮食与饲料工业, 2012(2): 36-38.

[4] 易翠平, 樊振南, 祝红, 等. 植物乳杆菌发酵对鲜湿米粉品质的影响: I.力学性能[J]. 中国粮油学报, 2017, 32(12): 1-6.

[5] 易翠平, 周慧, 佟立涛. 鲜米粉加工过程中的发酵工艺研究进展[J]. 食品与机械, 2013, 29(5): 223-225, 244.

[6] 易翠平, 任梦影, 周素梅, 等. 纯种发酵对鲜湿米粉品质的影响[J]. 食品科学, 2017, 38(4): 20-25.

[7] 樊振南, 易翠平, 祝红, 等. 植物乳杆菌发酵对鲜湿米粉品质的影响: II.食味品质[J]. 中国粮油学报, 2018, 33(1): 7-12.

[8] 广西壮族自治区卫生和计划生育委员会. DBS45/ 020—2015 食品安全地方标准 鲜湿米粉[S/OL]. (2015-02-26)[2017-10-25]. http://down.foodmate.net/standard/sort/15/44594.html.

[9] 蒋丽施, 贺稚非, 李洪军, 等. 不同贮藏温度西式火腿切片品质变化规律研究[J]. 食品科学, 2012, 33(16): 274-279.

[10] 张婉, 魏益民, 魏帅, 等. 鲜熟面条贮藏品质变化及货架期研究[J]. 中国粮油学报, 2017, 32(4): 11-17.

[11] 余世锋, 马莺. 贮藏温度和时间对五常大米米饭品质的影响[J]. 食品科学, 2010, 31(2): 250-254.

[12] YU Shi-feng, MA Ying, SUN Da-wen. Impact of amylose content on starch retrogradation and texture of cooked milled rice during storage[J]. Journal of Cereal Science, 2009, 50: 139-144.

[13] KONG S, KIM D J, OH S K, et al. Black rice bran as an ingredient in noodles: chemical and functional evaluation[J]. Journal of Food Science, 2012, 77(3): C303-C307.

[14] ARVANITOYANNIS I S, TRAIKOU A. A comprehensive review of the implementation of hazard analysis critical control point (HACCP) to the production of flour and flour-based products[J]. Critical Review in Food Science & Nutrition, 2005, 45(5): 327-370.

[15] YALCIN S, BASMAN A. Effects of gelatinisation level, gum and transglutaminase on the quality characteristics of rice noodle[J]. International Journal of Food Science and Technology, 2008, 43: 1 637-1 644.

[16] AHMED I, QAZI I M, LI Zhen-xing, et al. Rice noodles: materials, processing and quality evaluation[J]. Pakistan Academy of Sciences, 2016, 53(3): 215-238.

[17] BHATTACHARYA M, ZEE S, CORKE H. Physicochemical properties related to quality of rice noodles[J]. Journal of Cereal Chemistry, 1999, 76: 861-867 .

[18] HEO S, LEE S M, SHIM J H, et al. Effect of dry-and wet-milled rice flours on the quality attributes of gluten-free dough and noodles[J]. Journal of Food Engineering, 2013, 116: 213-217.

[19] SANDHU K S, KAUR M. Studies on noodle quality of potato and rice starches and their blends in relation to their physicochemical, pasting and gel textural properties[J]. Food Science and Technology, 2010, 43(8): 1 289-1 293.

[20] CHEN Z, SAGIS L, LEGGER A, et al. Evaluation of starch noodles made from three typical Chinese sweet potato starches[J]. Journal of Food Science, 2002, 67(9): 3 342-3 347.

[21] 李运通, 陈野, 李书红, 等. 生鲜面常温贮藏过程中的品质变化规律[J]. 食品科学, 2017, 38(1): 258-262.

[22] PETITOT M, BOYER L, MINIER C, et al. Fortification of pasta with split pea and faba bean flours: Pasta processing and quality evaluation[J]. Food Research International, 2010, 43(2): 634-641.

[23] LI Man, ZHU Ke-xue, SUN Qing-jie, et al. Quality characteristics, structural changes, and storage stability of semi-dried noodles induced by moderate dehydration Understanding the quality changes in semi-dried noodles[J]. Food Chemistry, 2016, 194: 797-804.

[24] LU Zhan-hui, LI Li-te, CAO Wei, et al. Influence of natural fermentation on physic-chemical characteristics of rice noodles[J]. International Journal of Food Science and Technology, 2003, 38: 505-510.