基于有限元的模块化地铁轨道车车体结构设计

常天飞

(中车北京二七机车有限公司,北京100072)

0 引言

随着我国轨道交通行业的迅速发展,轨道车辆的需求也与日俱增。系列化轨道车辆车体模块的设计,可以保证设计和制造周期,满足用户的个性化需求,降低生产制造成本。通过有限元仿真计算指导车体结构设计,不仅能够提高计算模型的准确度,同时可为车体的结构设计改进提供重要依据[1]。

1 车体结构

模块化车体结构由牵引梁模块、边梁模块、枕梁模块、室体模块与不同功率等级的机组梁模块等组合,依据模块化车体整车布局要求进行车体各部位设计,车体为大型板材和型钢拼接组焊而成的框架式整体承载结构,能够保证该车体结构具有足够的强度和刚度。模块化设计的目的是以品种、规格尽可能少的模块组合成尽可能多的各种规格的产品,以满足用户的个性化需求[2]。

1.1 车体组成

车体主要由边梁式承载结构车架、动力室体以及Ⅰ、Ⅱ端司机室组成。其中,司机室与车架为螺栓连接;车架和动力室使用的材料为Q345B和Q345E型材和板材,材料属性如表1所示;车体侧墙、车架的结构为插接和搭接形式,不仅提高了焊接性能,而且能保证车体组焊后的外形最大轮廓在要求的设计制造公差之内。

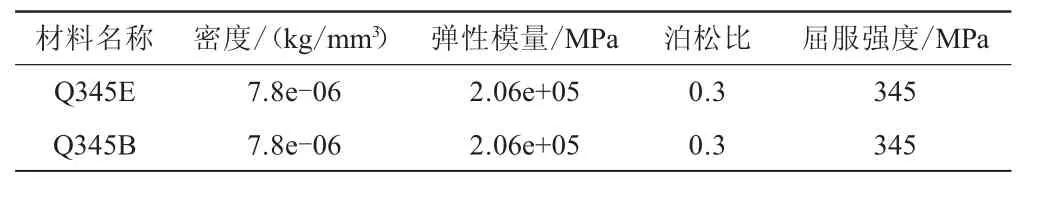

表1 主要材料及其材料属性

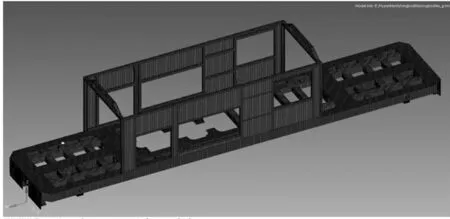

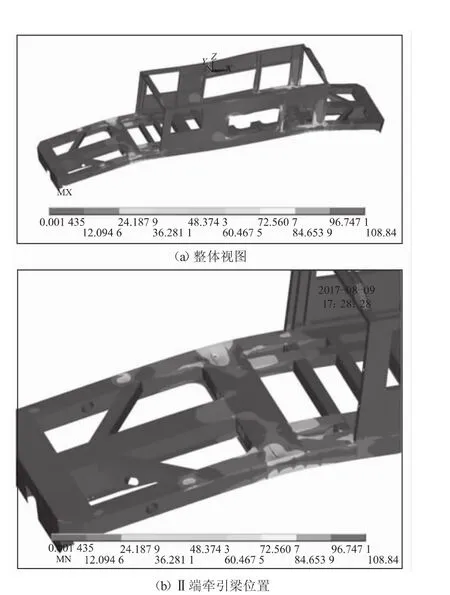

简化非承载结构,建立车体模型结构,如图1所示。

图1 车体模型

车体强度和焊接强度按照TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》[3]和EN 12663:2010《铁路应用铁道车辆车体结构要求》[4]标准要求进行设计。依据车体内各大部件的安装方式进行车架的设计,尽量满足模块化各车型功率等级机组布置;同时,根据大部件的固定方式和检修要求,布置侧墙、隔墙、安装座和机组梁的位置。

1.2 车架组成

车架主要由牵引梁、枕梁、边梁、机组梁组成,边梁在长度方向上纵向贯通,牵引梁和枕梁与边梁组焊在一起,通过牵引梁、枕梁、机组梁的搭接接头满足车体宽度方向和纵向长度上的结构调整,有利于保证车体的整体结构尺寸。

1.3 室体组成

侧墙由方形钢管、折压件和3 mm蒙皮板材组焊而成。其中,侧墙上边梁、百叶窗、玻璃窗的上下边梁由型钢和折压件组焊而成,窗户大小和位置可由模块化的不同系列进行匹配布置,窗口是加工后组焊而成的。

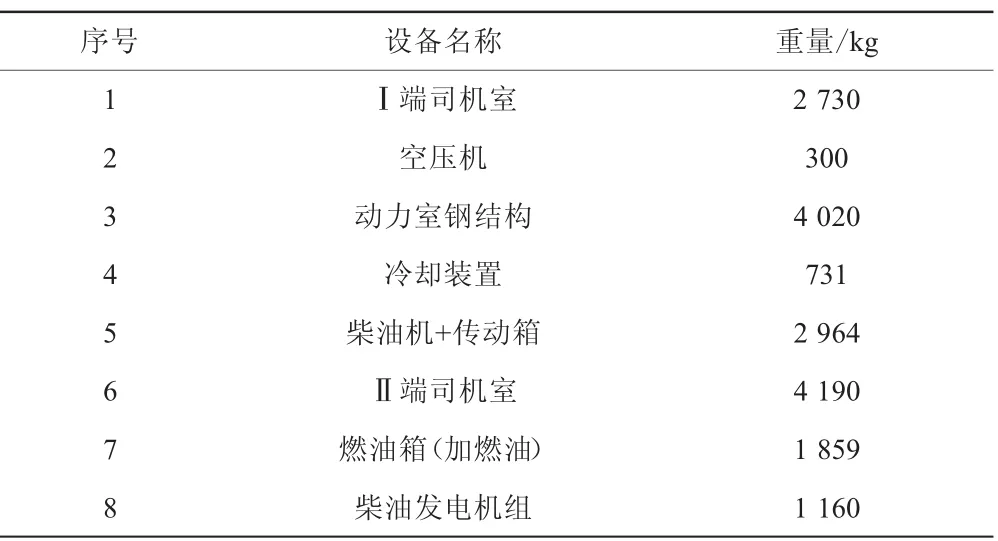

主要设备及其重量如表2所示。

表2 主要设备及其重量

2 模块化车体强度计算

根据车体模型设计并进行模型简化,借助有限元计算对车体钢结构进行刚度和强度校核,主要采用标准为EN 12663:2010《铁路应用铁道车辆车体结构要求》和TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》。

计算载荷工况如表3所示。

3 边界条件

在车体结构强度有限元计算中,车体设备质量以质量单元的形式在计算模型中考虑,其他载荷根据载荷的作用方式分别以面载荷和节点载荷的形式作用于相关位置。约束条件根据不同的载荷工况具体确定,主要作用于转向架和车体支撑面上。车体结构离散为三维壳单元、实体单元,设备质量离散为三维质量单元,设备质量与车体结构的连接采用三维梁单元模拟[5]。

表3 计算载荷和约束

4 车体静强度计算结果

4.1 刚度计算结果

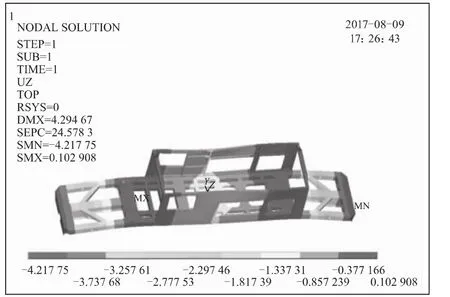

通过有限元软件ANSYS进行分析,在工况1条件下,即1.3倍整备重量工况下,车架的垂向最大挠度为向下的4.22 mm,发生在牵引梁前端板部位,如图2所示。结论:刚度要求满足整车0~10 mm的要求。

图2 工况1刚度结果

4.2 静强度计算结果与分析

利用有限元分析软件ANSYS,依据7个工况进行加载并约束后进行求解,得到工况1至工况7的计算结果。

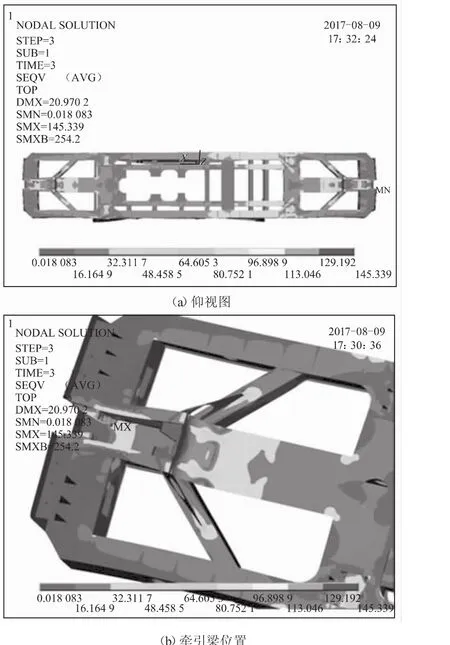

强度分析:由图3应力云图可以看出,车体最大应力109MPa,位于Ⅱ端枕梁旁承部位,而材料的许用应力值为216 MPa,因此,该工况下车架强度合格。

强度分析:由图4应力云图可以看出,车体最大应力145MPa,位于牵引梁从板处,而材料的许用应力为216 MPa,因此,该工况下车架强度合格。

图3 计算工况1应力云图

图4 计算工况2应力云图

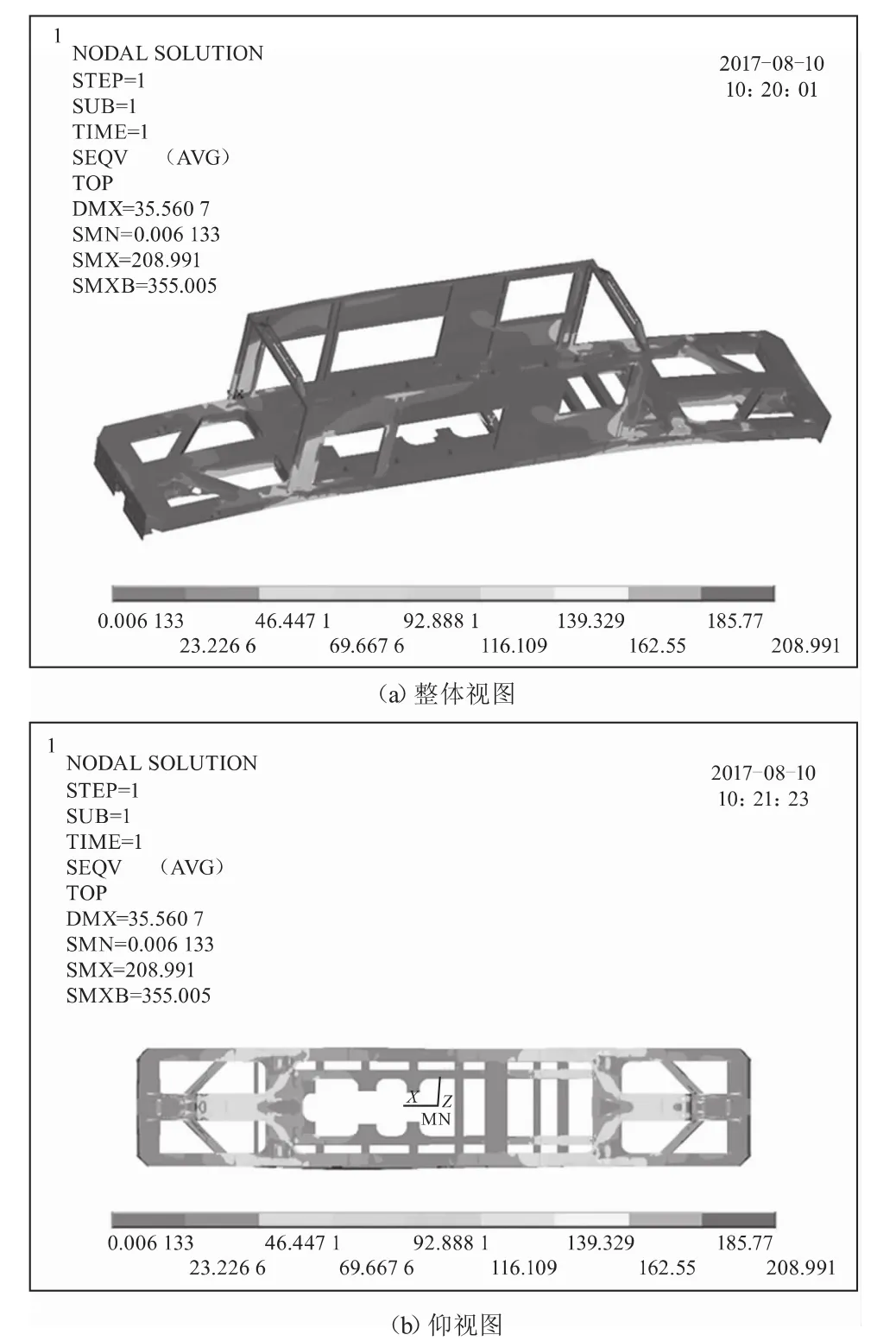

强度分析:由图5应力云图可以看出,车体最大应力209MPa,位于Ⅰ端动力室和车架连接处,该位置为应力集中区域,而材料的许用应力为216 MPa,因此,该工况下车架强度合格。

图5 计算工况3应力云图

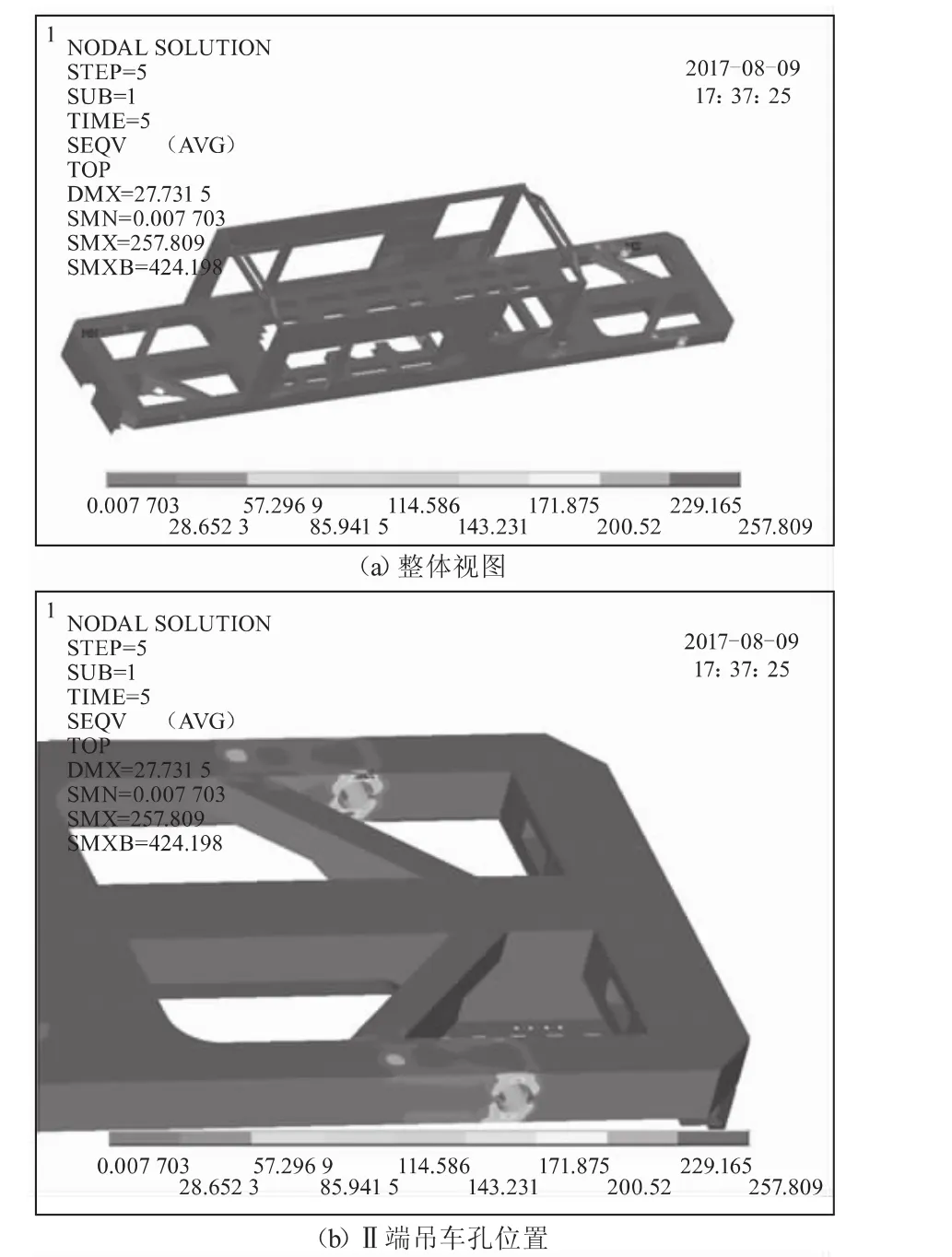

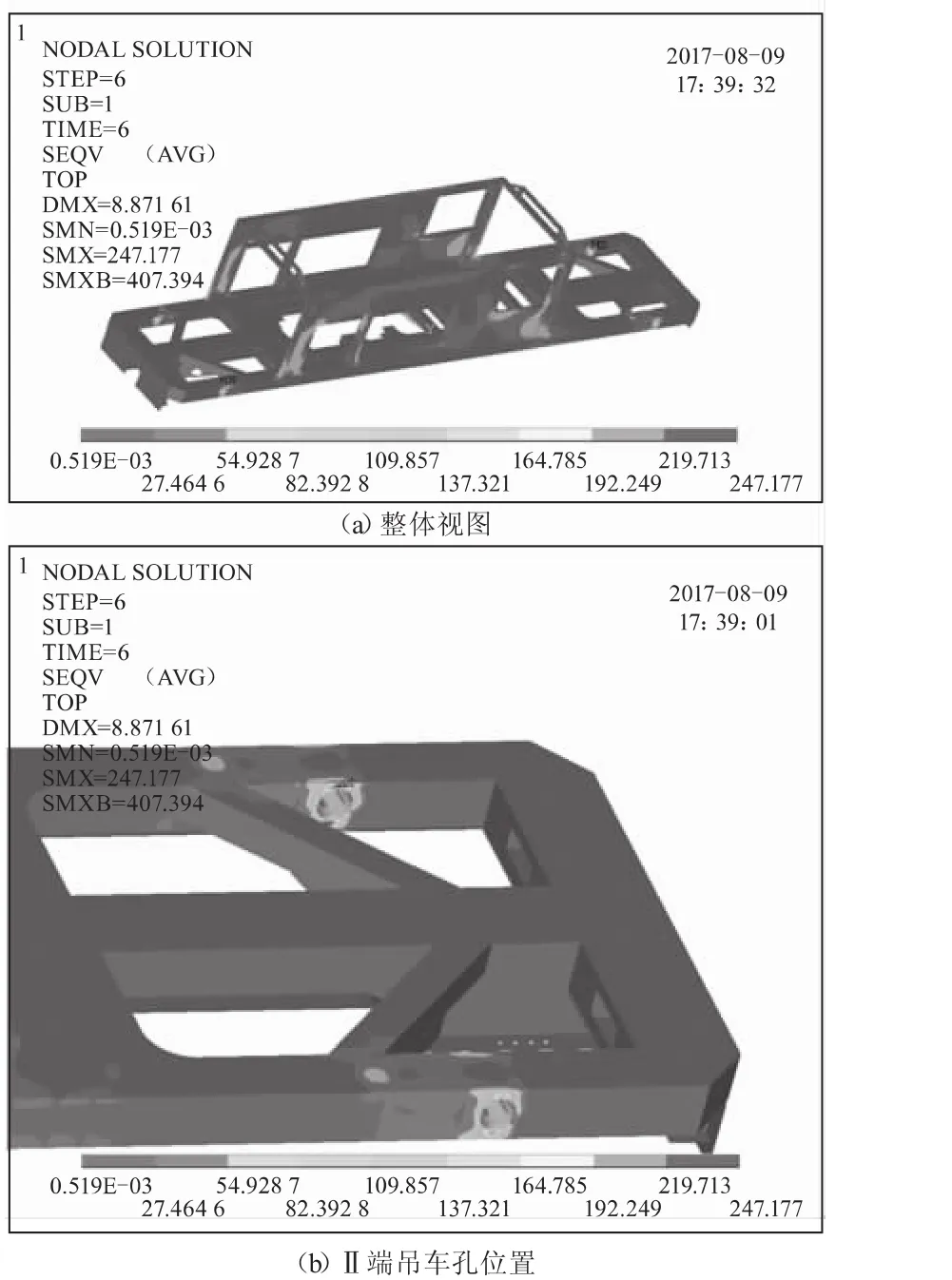

强度分析:由图6应力云图可以看出,车体最大应力258MPa,位于Ⅱ车体的吊车孔部位,而材料的许用应力为300 MPa,因此,该工况下车架强度合格。

强度分析:由图7应力云图可以看出,车体最大应力247MPa,位于Ⅱ车体的吊车孔部位,而材料的许用应力为300 MPa,因此,该工况下车架强度合格。

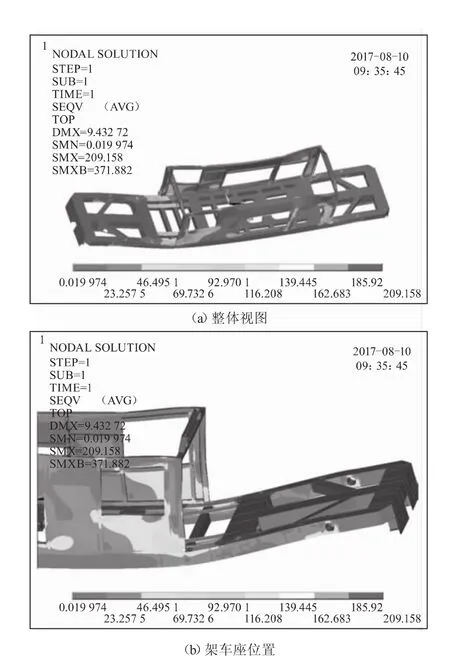

强度分析:由图8应力云图可以看出,车体最大应力209MPa,位于车体的动力室和车架连接处,而材料的许用应力为300MPa,因此,该工况下车架强度合格。

强度分析:由图9应力云图可以看出,车体最大应力177MPa,位于车架的旁承孔内部,而材料的许用应力为300 MPa,因此,该工况下车架强度合格。

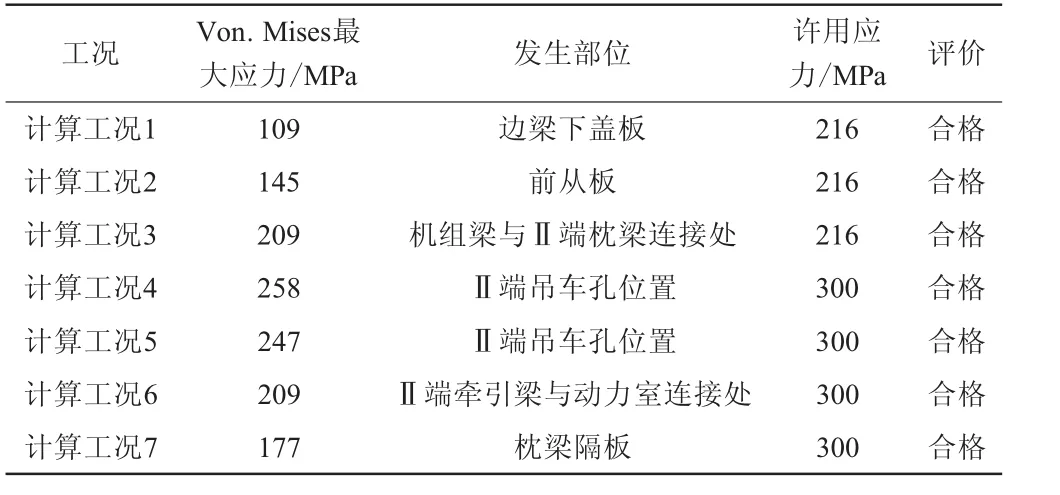

在各计算工况作用下,对车体强度计算结果汇总如表4所示。

5 结语

图6 计算工况4应力云图

图7 计算工况5应力云图

本文结合铁路行业的相关标准规范,详细地对模块化地铁轨道车车体结构进行了刚度和强度工况的结构设计。针对轨道车车体组成的各模块进行了详细分析,确定了最大危险工况,在此基础上,采用有限元方法,对车体结构进行了结构分析,得到了车架梁的应力分布状况和变形状况。分析结果表明,设计符合相应的标准要求。同时,本文的研究为模块化地铁轨道车车体结构的设计提供了重要的参考依据。

图8 计算工况6应力云图

图9 计算工况7应力云图

表4 各计算工况作用下车架静强度计算结果汇总

[1]鲍维千.机车总体及转向架[M].北京:中国铁道出版社,2012.

[2]吴昌华.赴西德实习考察报告之四——车体部分[J].国外内燃机车,1981(12):46-53.

[3]铁道车辆强度设计及试验鉴定规范:TB/T 1335—1996[S].

[4]铁路应用 铁道车辆车体结构要求:EN 12663:2010[S].

[5]商跃进.有限元原理与ANSYS应用指南[M].北京:清华大学出版社,2005.