WB36管道焊接裂纹原因分析及处理

李 强

(广东省粤电集团有限公司沙角A电厂,广东东莞523900)

0 引言

2017年,靖海电厂1 000 MW机组再循环管道改造,管道规格φ273×35,材质为WB36(15NiCuMoNb5),共22道焊缝,焊接热处理完成后进行超声检查发现其中有10道焊缝存在反射波超过判废线的缺陷,缺陷长度几乎围绕整个焊缝,缺陷深度在20~30 mm之间,初步判定缺陷的性质为环向裂纹。通过环切焊缝后渗透检测结果显示为裂纹,如图1所示,证实了超声检测的判断。

图1 焊缝渗透检测显示裂纹

1 WB36钢简介

WB36钢(15NiCuMoNb5)是德国研制的Ni-Cu-Mo型低合金耐热钢,由于其优异韧性和高温强度,被广泛应用于电站500℃以下的承压管道。通过对其碳当量和冷裂纹敏感指数的计算可知,WB36具有一定的冷裂倾向,焊接时需对其适度预热。

2 产生裂纹原因分析

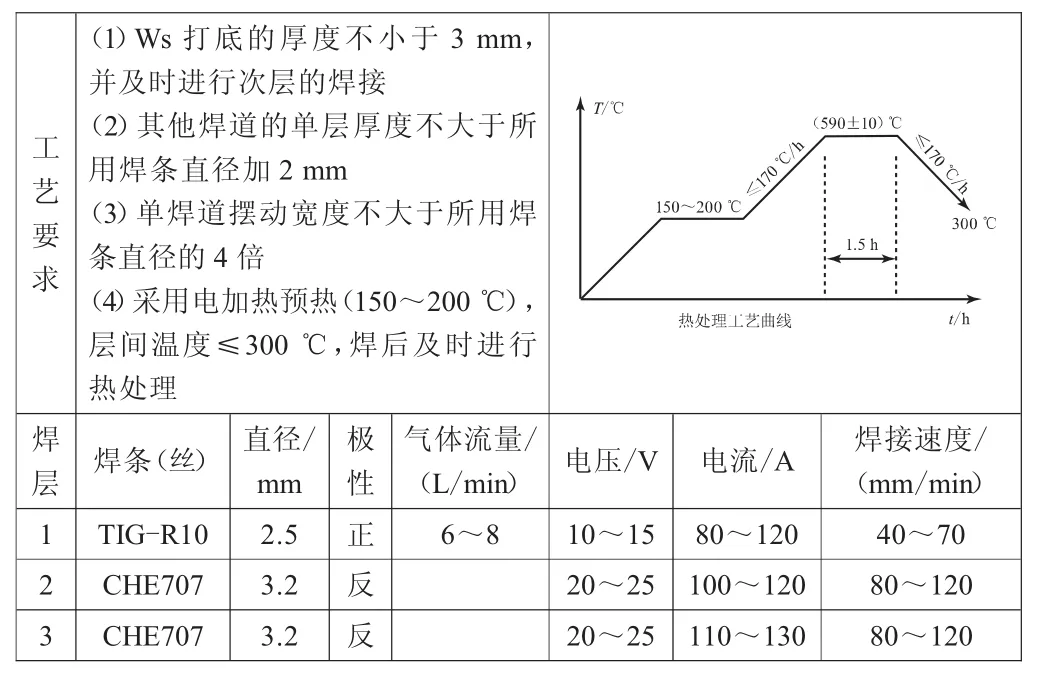

管道焊接出现大面积的裂纹首先应审查焊接和热处理工艺是否恰当,表1为焊接和热处理工艺卡的关键内容,对各项技术要求的检查发现没有不当之处,对焊条和焊丝的光谱检查也都符合各项标准,所以排除以上情况对焊缝的影响。

表1 关键焊接和热处理工艺

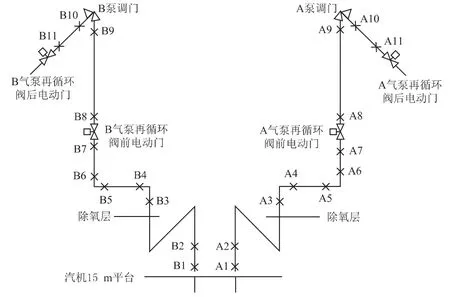

焊缝位置分布如图2所示,出现裂纹的焊缝是B7~B11、A7~A11,可以明显看出有裂纹的焊缝全部分布于阀门端。并且通过硬度检测发现,有裂纹的焊缝硬度大多不合格,表2为部分缺陷焊缝的硬度值。经过热处理后硬度严重超标,表明热处理实际温度没有达到工艺标准,同理推断预热的温度也可能没有达到150~200℃。调查中了解到,在预热和热处理时,控温点均设置在坡口(或焊缝)靠直管一侧。而阀门侧的直管段较短,受热面小,加上管壁较厚和向阀体方向的热传导,使靠近阀门端的坡口(或焊缝)的实际温度低于控制温度,因此达不到预热和热处理的效果,这是焊接出现冷裂纹和热处理后焊缝硬度过高的主要原因。

图2 焊缝位置分布图

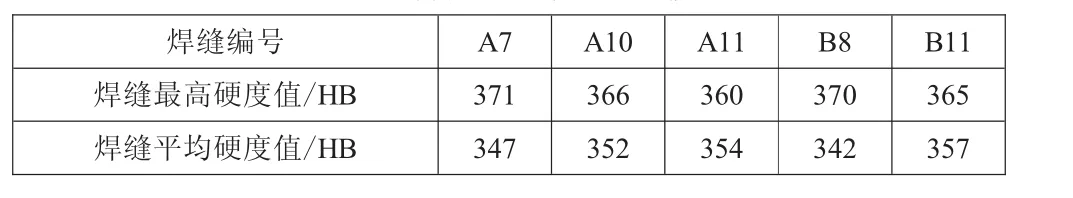

表2 部分裂纹焊缝的硬度

3 改进方案

3.1 控温点位置调整

由于阀体和阀门侧直管较短的影响,焊缝靠阀门侧的温度比靠直管的温度低,为保证预热和热处理的温度达到设定值,所以焊缝靠阀门一侧必须设置一个控温点。同时在直管段也设置一个温控点,如图3所示,坡口或焊缝的两端温度保持一致。加热方式为坡口或焊缝两端各一条陶瓷加热绳。

图3 焊缝位置及控温点

3.2 阀门辅助加热

靠阀门侧的直管由于加热面积不足,加上阀体的吸热影响,温度很难达到,所以必须对阀体进行辅助加热,控温点如图3所示。加热采用500 mm×500 mm的陶瓷加热块,对阀体的左右和底部加热。

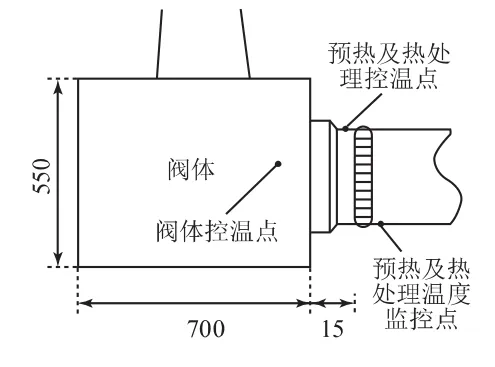

3.3 热处理工艺调整

增加阀门的热处理曲线,如图4所示,预热温度设定为200℃,并且阀门率先升温0.5 h,以消除阀体吸热的影响,反而让坡口阀门端的升温更加顺畅。由于管壁较厚,为了让内外温度更加均匀,当坡口温度达到180℃后,选择恒温1 h再进行焊接作业。考虑到焊后热处理温度较高,为了减少阀门吸热的影响,并综合考虑到保护阀门,选择阀门温度设定为400℃。

图4 阀门及焊缝升降温曲线

3.4 层间温度实时监控

层间温度过低会导致冷裂,过高又会降低焊缝强度。利用激光测温仪对焊接时的层间温度实时监控,温度达到才能施焊,温度超过300℃要等待其冷却后再焊接。

4 方案实施及结果

首先对其中一个缺陷焊缝环切,打磨好坡口,经渗透检测合格后,通过严格实施上述方案,获得了很好的效果,超声检测、表面磁粉检测和硬度检测都合格。然后按照此方案对其他焊缝进行处理,均获得了合格的焊缝,证明裂纹产生原因分析准确,处理方案设置得当。

5 结语

WB36的焊接有一定的淬硬倾向,焊接时对预热温度和层间温度要求较为严格,预热温度必须在150℃以上,否则易出现冷裂纹。当存在影响层间温度的因素(如阀门)时,要尽量减少其影响。预热和热处理控温点的布置应反映坡口或焊缝的真实状态,层间温度的控制应有测温仪实时监控。

[1]王香云,王文先,李结木.WB36钢焊接工艺性分析及应用[J].机械工程与自动化,2007(3):71-73.

[2]火力发电厂焊接热处理技术规程:DL/T 819—2010[S].