设备智能化在线监测系统在济三选煤厂的应用

张 贺,于雅泉,于德芳,邹忠罡,周广瑞,隋 波

(兖矿集团 济东物业管理中心,山东 济宁 272100)

煤炭洗选是提高选煤厂经济效益的一种有效途径[1-2],洗选设备是生产系统的重要组成部分,其健康状况好坏是煤炭洗选能否正常进行的关键。为了保证洗选设备的完好性,通常选煤厂通过点检制度对其进行检查。传统的设备点检[3]是借助于人体五感(如视、听、嗅、味、触)或简单的工具、仪器(如测温仪、测振笔等),按照预先设定的周期和方法,对设备的规定部位进行预防性检查。但这种方法需要大量人力,且受人为因素影响较大;通常发现问题时设备已处于故障晚期,难以形成统一的对比数据,不能对设备检修形成指导性意见[4-5]。

济三选煤厂是一座矿井型选煤厂,经过多次升级改造后洗选能力达到7.50 Mt/a,设计采用全重介分选工艺。重介选煤厂的机械设备众多,原来通过人工经验、温度检测等方法判断设备是否存在故障;但其只能诊断已经出现的故障,无法进行预先分析与判断。为了保障选煤生产的高效、有序进行,实现设备故障的预先分析与判断,并及时排除潜在故障,2017年10月选煤厂引入了智能化在线监测系统。通过其对设备的潜在故障进行分析,并将相关信息发送给技术人员,方便技术人员及时、准确掌握设备的运行状态,实现早期预防和提前更换、维修等,进而保证设备的安全、正常运行,为选煤赢得生产时间。

1 系统组成

智能化在线监测系统(图1)是为关键设备或部件(电机、减速机、激振器等设备),安装加速度、速度、位移、温度等传感器,进而实现对其运行状态长期监测;并通过采集、积累的运行状态数据,为每台设备制定个性化的状态检测和数据分析方法。设备智能化在线监测系统分为两部分,即硬件系统和软件系统,其结构框图如图1所示。

图1 设备智能化在线监测系统结构框图

1.1 硬件系统组成

硬件系统是现场级系统,主要设备包括无线传感器、采集站、现场服务器等,用于采集设备的振动、温度等数据。传感器为通用加速度传感器,灵敏度为100 mV/g,且集成有温度传感器,通过无线传输方式将数据发送给采集站。采集站用于连接传感器,最多可连接40个传感器;在无隔挡的情况下,传感器与采集站的有效传输距离为200 m;信号传输方式包括4G、WIFI、以太网三种,采集站将收到的数据无线传输给现场服务器。现场服务器用于收集采集站传输过来的数据,并有数据备份功能;将数据传输给数据库,并提供与WRAS远程诊断中心相同的数据分析功能。

由于传感器采用无线传输方式,省去了铺设线路的环节,安装更加方便;以强磁座和胶水对传感器进行固定,在一定程度上能够减少工作量。该系统不仅仅是硬件的安装与使用,还有专业的数据分析人员对数据分析、对设备运行状态总结等软服务。

1.2 软件系统组成

软件系统包括数据库、云服务器、WRAS远程诊断中心、移动客户端(APP)等,用于分析数据、出具分析报告等。数据库用于存储现场服务器传输的数据,云服务器用于数据存储和APP读取;WRAS远程诊断中心是数据分析软件,可为专业数据分析人员提供数据分析平台。WRAS远程诊断中心集成了20多种数据分析方法(图2),能够对数据充分、准确的进行分析,确保技术人员及时、准确的发现设备故障;其也能通过独有的算法对损坏部件的残余寿命进行预测,进而指导设备的维修工作。

图2 故障诊断算法

该系统每5 min采集一次设备的振动特征值和温度数据,相当于人工点检一次,能够保证检测的及时性;每小时采集一次设备的振动数据波形,用于分析设备的振动状态,相当于对振动进行一次离线精密监测[6];此外,振动时域数据采样值还可作为设备振动趋势分析的依据。

2 传感器的选择与安装

该系统通过安装在振动轴承座的传感器,采集旋转部件的振动数据,进而对其进行分析,用于判断设备运行状态。因此,传感器的选择、安装非常重要,需要满足以下要求:

(1)根据检测设备类型,确定振动数据类型,进而选择合适的传感器。常用的振动数据类型分为振动加速度、振动速度、振动位移三种[7],对于设备的滚动轴承,一般采集振动加速度和速度信号,应该选用压电陶瓷式振动加速度传感器;对于设备的滑动轴承,应该选用位移传感器。

(2)由于不同故障在不同方向上的振动敏感性差异很大,对于同一台机组,在安装传感器时需要选择合适的方向。水平方向对故障的综合效应响应最好,轴向在轴向受力分析和故障劣化预测中必不可少,垂直方向在基础结构类、共振类、工艺类等故障监测中有其独特的敏感性。

(3)设备的转速和类型不同,振动信号频段存在差异,且其特征频率与转速成正比。对于齿轮啮合故障,主要通过啮合频率[8]及其2~3倍的谐频分析,因此采集信号的最大频率是啮合频率的3倍以上[9-10];对于轴承故障频率,由于其材料质量的原因,故障频率通常在2~20 kHz之间,轴承损伤晚期的故障频率在2 kHz以内。因此,需要根据不同的检测需求,设置不同的数据采集频段。

3 应用效果

振动筛是选煤厂的重要设备之一,其配备有两台激振器,两者通过电机驱动的主动轴连接在一起。激振器为一级传动齿轮箱,主动轴和从动轴的齿轮规格相同。激振器是振动筛的传动机构,也是设备利用机械振动的重要部件,因此实际生产中必须保证其完好。

以济三选煤厂其中一台振动筛的故障诊断为例,说明智能化在线监测系统的应用效果。在振动筛的转速为750 r/min、齿轮齿数为46的条件下,齿轮的啮合频率为575 Hz;由于振动筛的轴承较多,设置高频振动加速度为2~20 kHz,低频振动加速度为2~2 kHz,振动速度为2~2 000 Hz。在每台激振器上安装四个传感器,且兼顾水平方向、垂直方向、轴向三个方向,激振器的测点分布如图3所示。

图3 振动筛测点位置分布图

通过激振器A主动轴1H测点的振动趋势(图4)可以看出:2018年1月26日该测点的振动加速度从17.429 m/s2开始上升,在2018年2月4日达到130.685 m/s2,10天内振动加速度上升了约6.50倍,说明振动筛性能在这段时间急剧下降。

图4 激振器A主动轴1H测点的振动趋势Fig.4 Trend of vibration of measuring point 1H of exciter A′s drive shaft

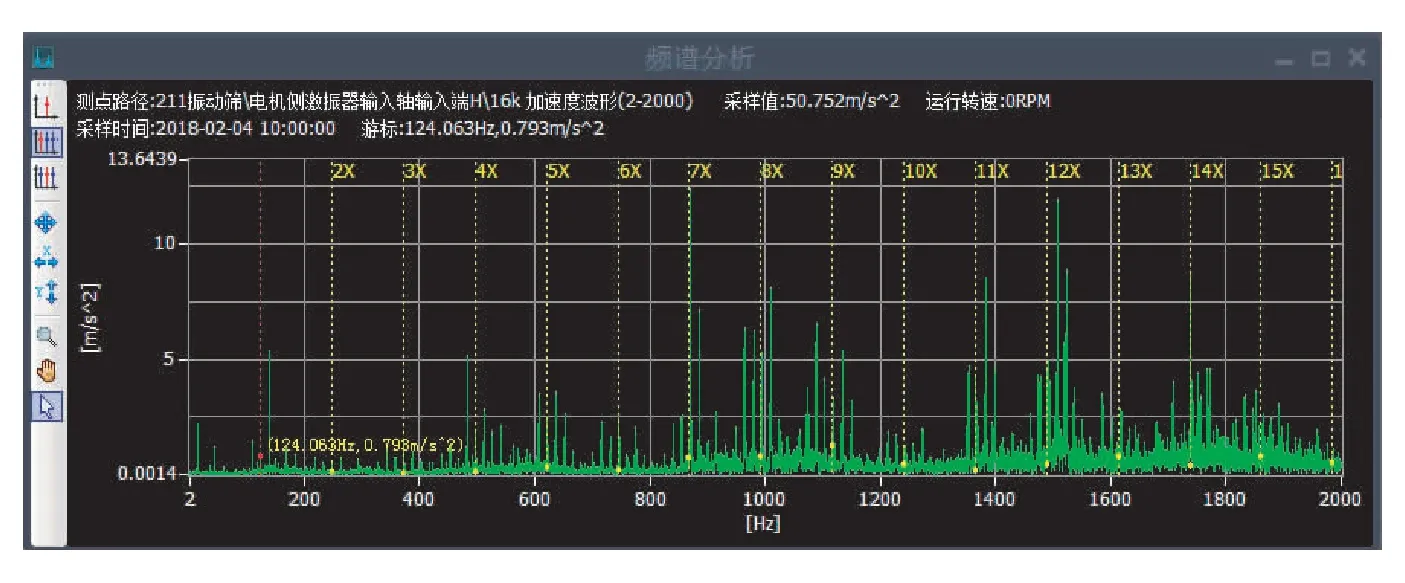

通过激振器A主动轴1H测点的时域波形(图5)和频谱(图6)可以看出:该测点的振动加速度时域信号幅值较大,且没有发现明显的冲击特征;而频谱中可以看到明显的轴承缺陷频率(124.063 Hz)和多倍谐波,且有边频带,说明轴承存在损伤。

通过振动趋势和振动信号分析,判断出了设备的损坏部位和损坏程度,可以择机停机维修。在损伤较小的情况下,更换轴承即可使设备正常运行,避免了非计划停机,同时节约了维修费用。

图5 激振器A主动轴1H测点的时域波形

图6 激振器A主动轴1H测点的频谱

4 结语

济三选煤厂采用智能化在线监测系统代替传统的人工点检,实现了设备的在线监测,故障诊断效率大幅提高,并能实现设备潜在故障的预先分析。通过对设备振动数据的采集和分析,能够及时、准确的判断出设备的运行状态;在其出现故障时,能够指明损坏部位和损坏程度,有助于减少甚至避免非计划停机,并降低维修成本。这对于保证生产的高效、有序进行有着重要作用。

参考文献:

[1] 陈学军.对如何提高洗选及深加工过程中煤炭质量问题的研究[J].华东科技(学术版),2013(1):371.

[2] 高 玉.煤炭产品的洗选加工是提高质量增加经济效益的重要途径[J].内蒙古煤炭经济,1989(3):12-9.

[3] 李卫东. 浅谈如何提高设备点检效果[J]. 科技资讯, 2009(31):180-180.

[4] 陈艳娜. 基于EEMD的旋转机械故障诊断方法研究[D]. 哈尔滨:哈尔滨理工大学,2013.

[5] 刘尚坤. 基于振动信号处理的旋转机械故障诊断方法研究[D]. 北京:华北电力大学(北京),2017.

[6] 刘成俊,杨泽林. 离线振动监测与精密诊断[J]. 冶金设备管理与维修, 1996(3):41-42.

[7] 顾名坤,吕振华. 基于振动加速度测量的振动速度和位移信号识别方法探讨[J].机械科学与技术,2011,30(4):522-526.

[8] 杨建鸣,郑龙魁,高立新. 基于齿轮啮合频率的轧机联轴器磨损监测诊断[J]. 机械设计与制造,2016(8):43-45.

[9] 汪 超,吴吉瑞,张 键. 基于边频带分析的齿轮故障诊断研究[J]. 湖北工业职业技术学院学报,2015(3):107-109.

[10] 温继圆,邵汝椿,林 颖. 倒频谱分析及其在齿轮故障诊断中的应用[J]. 机械开发, 1987(2):40-44.