中国喷射式浮选机与美国浮选柱在桑德斯选煤厂应用效果对比

张贤贤,张羽末,吴朝荡,吴大为

(北京国华科技集团有限公司,北京 101300)

桑德斯(Saunders)选煤厂位于美国宾夕法尼亚州,是一座设计能力为4.20 Mt/a的炼焦煤选煤厂。该厂于2013年9月投入生产,生产工艺原则流程为:原料煤分级后,块原煤由浅槽重介分选机处理,末原煤脱泥后由两产品重介质旋流器分选;脱泥筛筛下水由水力旋流器分级,底流由螺旋分选机处理,溢流进入水力分级旋流器脱除部分细泥后,由一台CPT型浮选柱分选[1-2]。2017年1月,该厂扩能改造工程投产,选煤厂处理能力提高到4.70 Mt/a。在此次浮选系统的扩能改造过程中,该厂采用了一台具有中国自主知识产权的FJCA12-3型喷射式浮选机[3-4],与系统原有的CPT型浮选柱平行运行,共同完成煤泥的分选工作。为评价浮选系统的运行效果,该厂委托西弗吉尼亚州贝克利镇精密测量实验室有限公司(PRECISION TESTING LABORATORY,INC.)于2017年3月24日对喷射式浮选机和浮选柱同时进行了生产测试。文章根据检测单位提交的原始数据,按我国的相关标准,对数据进行了处理与分析,采用浮选完善指标、浮选精煤数量指数、精煤可燃体回收率三个指标对两种设备的工艺效果进行了评定[5-6]。

1 浮选工艺原则流程及设备

1.1 浮选工艺原则流程

桑德斯选煤厂浮选系统原则流程(图1)为:脱泥筛筛下水由水力旋流器分级,携带粗粒级原生煤泥的底流用螺旋分选机处理,携带细粒级原生煤泥的溢流经水力旋流器脱除部分细泥后作为浮选入料,由泵输送至喷射式浮选机或浮选柱分选。

图1 桑德斯选煤厂浮选系统原则流程

在实际生产中,末原煤脱泥筛未筛净的原生煤泥随筛上物进入重介质旋流器,分选后随精煤脱介筛、矸石脱介筛筛下水进入磁选机,磁选机尾矿则自流至原煤分级筛作为筛分前的润湿冲水,因此磁选尾矿中的一些次生煤泥也可能汇入浮选入料之中,但数量不多。因此该厂浮选设备分选的主要还是原生煤泥中的部分细粒级。

1.2 浮选设备

1.2.1 FJCA12-3型喷射式浮选机

FJCA12-3型喷射式浮选机由3个单室组成,每个单室容积为12 m3,其结构示意图如图2所示。该设备由充气式搅拌装置、浮选槽、刮泡机构、入料箱、尾矿箱、液面调整机构等组成。在每个浮选室内,对称布置有4个充气搅拌装置,充气搅拌装置由喷射室、喷嘴、喉管及吸气管组成。浮选机喷嘴内铸有叶片,煤浆经叶片导流后,从喷嘴呈螺旋扩大状高速喷出,可强化抽吸作用;同时空气经吸气管吸入,经煤浆射流卷裹剪切后,被分散为气泡;含气煤浆通过短喉管沿360°圆周斜射到假底,然后折向反射,形成“W”形煤浆流动方式[7-8]。

1—槽体; 2—吸气管;3—喷射室;4—喷嘴;5—短喉管;6—分配室;7—中心入料管;8—刮泡器;9—循环煤浆管;10—假底;11—篦子

FJCA12-3型喷射式浮选机第一室配置一台循环泵,后两室共用一台循环泵。工作时,入浮煤浆由入料箱进入浮选机的第一室,其中一部分煤浆直接经充气搅拌实现有选择性的矿化,矿化气泡上升至液面聚集成泡沫层,由刮泡机构刮出,成为浮选精煤;另一部分煤浆由假底至循环煤浆口,经循环泵加压后,通过中心入料管和分配室,到达装有喷嘴的喷射室,再次实现充气搅拌;未矿化的颗粒通过两室之间的流通孔,到第二室分选,如此进行,直到最后一室,亲水性矿物杂质从尾矿箱排出,成为浮选尾煤。图3所示为煤浆在浮选机内循环示意图。

1—槽箱;2—循环泵;3—阀门;4—入料箱;5—尾矿箱

FJCA12-3型喷射式浮选机充气搅拌装置过流部件采用耐磨材质,假底上铺有铸石板,使设备的整体耐磨性大大提高。此外,假底与槽底之间设有金属篦网,其网孔尺寸小于喷嘴出口直径,基本消除了杂物堵塞现象。

1.2.2 CPT型浮选柱

CPT型浮选柱为Eriez(义利)公司制造的设备,浮选柱直径为4.6 m(15英尺)、高度为7.3 m(24英尺),总容积为120 m3。其结构如图4所示。

图4 CPT型浮选柱结构示意图

CPT浮选柱属于逆流式浮选设备。工作时,经浮选剂处理后的煤浆从距柱顶部1~2 m的入料口给入,在浮选柱底部安装有可从设备外部拆装检修的SlamJet气体分散系统;气体分散系统共有8个均匀布置的气体喷射管,它们所产生的气泡在浮力作用下上升,而煤浆中的颗粒在重力作用下沉降,在捕收区与气泡逆向接触碰撞,从而实现有选择性地气泡矿化;矿化气泡继续上升至精选区,并在浮选柱顶部聚集形成泡沫层,泡沫层由清洗水喷淋冲洗,使粘附在气泡上的高灰细泥脱落,以提高精煤质量;最终,泡沫自溢进入泡沫槽,尾煤从柱体底部排出。

这里需要指出的是,CPT型浮选柱只是依靠气体分散系统实现纯粹的风力搅拌,设备内并无煤浆循环。而中国开发的多种浮选柱则是借助含气循环煤浆实现水力搅拌。

2 浮选入料分析

2.1 粒度组成

美国采用重介分选工艺的炼焦煤选煤厂一般均采用选前脱泥工艺。桑德斯选煤厂的浮选入料主要是原生煤泥的细粒级部分[9-10],其粒度组成见表1。

表1 桑德斯选煤厂浮选入料粒度组成

由表1可以看出:

(1)桑德斯选煤厂浮选入料中>0.25 mm粒级产率为3.80%,表明该厂在浮选入料粒度上限控制方面做得不好。并且该粒级灰分为5.87%,高于0.25~0.15 mm粒级的灰分,这是美国的煤泥性质造成的。

(2)对于<0.25 mm的三个粒级,随粒径变小,灰分增高的趋势非常明显,其中:0.25~0.15、0.15~0.045 mm两个粒级增灰幅度相对平缓;然而<0.045 mm粒级细泥的灰分骤然增至63.49%,这说明细泥中富集了大量高灰矿物杂质。

(3)累计产率为61.57%的>0.045 mm粒级累计灰分为4.92%,已是比较纯净的质量合格的“精煤”,对于这一部分,浮选的目的应是回收;而对于产率为38.43%的<0.045 mm粒级细泥,浮选的目的则是有效分选,以避免高灰矿物带来的负面影响。

(4)该厂的浮选入料以0.045 mm为分界点,>0.045 mm粒级是“精煤”,而<0.045 mm粒级从灰分上看已属浮选尾煤范畴,可见该厂浮选入料两极分化严重,这种情况在中国几乎没有。从这点来看,该厂应预先脱泥浮选。

2.2 实验室浮选试验

实验室浮选试验的目的有多种,其中一类是通过浮选将煤泥分离成不同灰分的多个组分,以此来分析、评定煤泥的可浮性及预测在工业生产时的指标。

2.2.1 释放评价试验

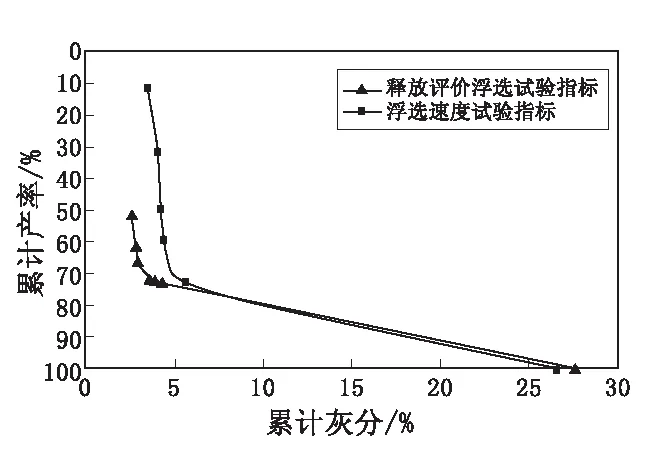

释放评价试验是对粗选精煤在精选的过程中采用调整浮选剂添加量和充气量的方法,将煤泥分离成不同的组分。按照GB/T 30046.3—2013《煤粉(泥)浮选试验第3部分:释放评价试验方法》[11](我国已颁布实施该标准,但未见其应用情况的公开报道),对桑德斯选煤厂浮选入料进行释放评价试验,结果见表2。根据表2数据,绘制出精煤产率与灰分的关系曲线,如图5所示。

表2 桑德斯选煤厂释放评价试验结果

图5 精煤产率与灰分的关系曲线

由表2、图5可知:

(1)灰分为27.61%的入浮煤泥经过粗选,可以得到灰分高达90.43%的尾煤和灰分低至4.23%的精煤。综合考虑浮选入料粒度组成,可以进一步推测,这部分高灰尾煤绝大部分是<0.045 mm的细泥,而灰分为4.23%的粗选精煤则主要集中在>0.045 mm粒级。

(2)经过精选,产率为72.88%的粗选精煤首先获得了产率为51.78%、灰分仅为2.60%的浮选精煤,这表明这些“纯净”精煤,因其灰分低、疏水性极好,故仅需很小的充气量和起泡剂即可浮起。

(3)尾煤2是精选的尾煤,其产率仅为0.38%,但灰分高达72.88%。在粗选时,这部分高灰细泥易无选择性地混入粗选精煤中,使精煤灰分增高了0.36个百分点,这表明高灰细泥的负面影响比较显著。

2.2.2 浮选速度试验

浮选速度试验是根据煤粒灰分越低、疏水性越好、浮选速度越快的原理,将煤泥分选成若干组分。桑德斯选煤厂浮选入料浮选速度试验结果见表3。

表3 桑德斯选煤厂浮选速度试验结果

中美两国的实验室浮选速度试验的方法和步骤相似,但是具体操作条件存在差异。按照GB/T 4757—2013《煤粉(泥)实验室单元浮选试验方法》的规定,浮选速度试验的总时间为5 min。在很多情况下,应该浮起的煤泥在前3 min基本上都已成为泡沫产物,而美国的浮选速度试验的总时间竟达8 min。从表3中可以看出,浮选前2 min精煤产率不到60%,而灰分已达4.43%,这比释放评价试验的结果要差。

在进行浮选速度试验时,高灰细泥混杂在泡沫中的主要原因有两个:一是细泥比表面积大,吸附能力强,无选择性地粘附在气泡上;二是细泥均匀分散在水体中,随之混入泡沫[12-13]。需要注意的是,由于煤泥疏水性极好,这两个试验室试验均不添加捕收剂,工业生产也不添加捕收剂。

3 喷射式浮选机和浮选柱的指标对比

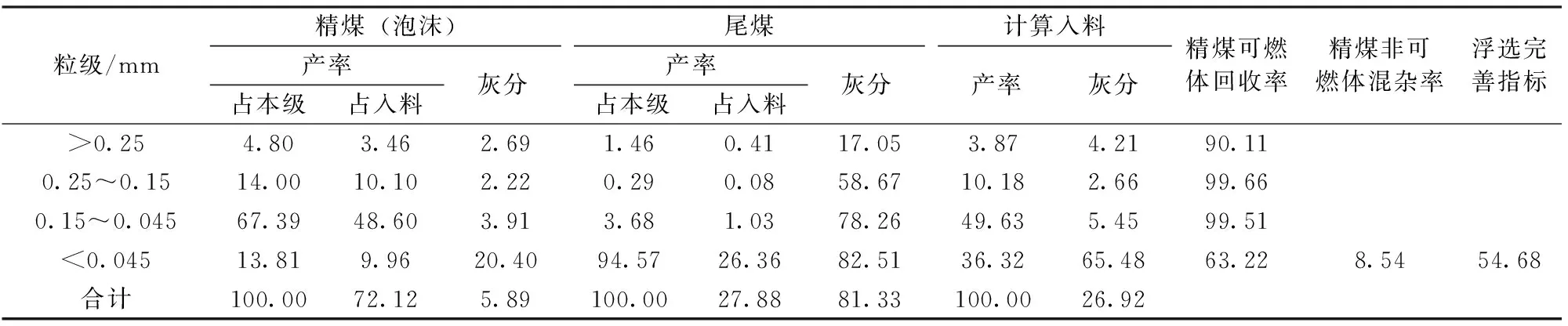

对同一时间、相等入料量条件下平行运行的喷射式浮选机和浮选柱分选指标进行测试,结果见表4。根据此基础数据,按中国MT 180—1988《选煤厂浮选工艺效果评定方法》[14]作一一换算和分析,并将结果列于表4之中。

表4 喷射式浮选机和浮选柱的指标对比 Table 4 Comparison of performances of jet flotation cell and flotation column %

3.1 生产指标

在符合产品质量要求的前提下,该厂喷射式浮选机精煤产率比浮选柱要高7.87个百分点,喷射式浮选机的尾煤灰分达81.33%,比后者高16.75个百分点。泡沫浓度决定了后续作业的功耗,喷射式浮选机泡沫浓度为31.72%,即1 t精煤(以干煤计)带水量2.2 t;浮选柱泡沫浓度为11.27%,即1 t精煤带水量7.8 t。

3.2 工艺效果

我国的评定指标有以下两项:

3.2.1 浮选完善指标

该指标的含义是,在浮选作业中所获得的精煤可燃体越多越好的同时,精煤中非可燃体的混杂率越少越好。精煤可燃体回收率Ej计算式为:

(1)

式中:γj为浮选精煤产率,%;Aj为浮选精煤灰分,%;Ar为浮选入料灰分,%。

精煤非可燃体混杂率EW计算式为:

(2)

那么,根据浮选完善指标ηwf计算式

ηwf=Ej-EW,

(3)

即可计算出浮选柱的浮选完善指标ηwf=为74.03%。如此高的数值在中国的选煤厂尚未出现,这是因为像桑德斯选煤厂煤泥那样单体解离程度完美、低灰分煤粒疏水性极强的浮选入料在中国尚未发现。而中国的喷射式浮选机的浮选完善指标比美国的浮选柱还要高3.03个百分点。

3.2.2 浮选精煤数量指数ηif

该指标的含义是,实际生产的浮选精煤产率与相同精煤灰分的标准精煤产率的百分比值。其中标准精煤产率是在实验室分步释放浮选试验绘制的精煤灰分与产率关系曲线上取得的。承担此次检测的公司进行的是释放评价试验,故暂且用其来代替分步释放试验,以便于两种浮选设备的对比。浮选精煤数量指数ηif计算式为:

ηif=γj/γj′×100,

式中:γj为实际生产的浮选精煤产率,%;γj′为精煤灰分相同条件下的标准精煤产率,%。

由图5、表4可查得:喷射式浮选机的精煤灰分为5.89%,实际生产精煤产率γj=72.12%,标准精煤产率γj′=75.00%,得ηif=96.16%;浮选柱的精煤灰分为4.70%,实际生产精煤产率γj=64.25%,标准精煤产率γj′=73.50%,得ηif=87.42%。两设备浮选精煤数量指数之差为8.74个百分点,差距显著。

3.3 各粒级的分选效果

两种浮选设备的分选产物、计算入料的粒度组成分别见表5、表6,据此可计算出各粒级的工艺指标。

表5 喷射式浮选机分选产物和计算入料的粒度组成

表6 浮选柱分选产物和计算入料的粒度组成

由表5、表6可知:

(1)精煤粒度组成与计算入料组成对比可从下述两个方面进行分析:①为达到回收低灰分的>0.045 mm粒级的目的,精煤中这些粒级的产率(占本级)是否大于计算入料中对应粒级的产率。实际上,喷射式浮选机的确如此,而浮选柱精煤中>0.25 mm粒级产率却减少了,这表明在浮选柱中>0.25 mm精煤有较大的损失;②为实现脱除高灰细泥的目的,两种浮选设备精煤中<0.045 mm粒级产率和灰分较计算入料均大幅降低。

(2)尾煤粒度组成与计算入料粒度组成对比也可从两个方面进行分析:①浮选柱的尾煤中>0.25 mm粒级产率(占本级)大于计算入料中相应的产率,同样表明了这些低灰粗粒的损失;②两种设备的尾煤中,<0.045 mm粒级产率(占本级)较计算入料的产率和灰分都有显著增加,表明在入料中灰分高达60%以上的<0.045 mm细泥均得到了有效分选,但喷射式浮选机尾煤中的细泥灰分比浮选柱高了7.94个百分点。

(3)精煤中各粒级的可燃体回收率对比如图6所示。对于>0.25 mm粗粒,喷射式浮选机可燃体回收率为90.11%,这与国内操作正常的浮选机的指标相一致;而浮选柱可燃体回收率仅为61.07%,这意味着有近40%的粗粒损失,这也与国内同类设备情况相吻合。对于0.25~0.15 mm粒级和0.15~0.045 mm粒级,两种分选设备均获得了很高的精煤可燃体回收率,尤其是喷射式浮选机,超过了99.5%,其微量损失分别以尾煤灰分58.67%和78.26%的形式表现出来。

图6 精煤中各粒级可燃体回收率对比图

(4)对于灰分高达60%以上的<0.045 mm粒级细泥,两种浮选设备均能对之进行有效地分选,尤其是喷射式浮选机,浮选完善指标高达54.68%。但需要指出的是,为进一步提高浮选精煤质量,这样的高灰细泥应该尽可能避免混入浮选作业。

4 结果分析

在桑德斯选煤厂,两种浮选设备对比试验中不排除两项不可比因素:一是浮选柱是已有设备,可能有设备老化的影响;二是喷射式浮选机刚投入使用,存在着新设备操作经验尚未熟练的影响。然而,对于桑德斯选煤厂,浮选柱的各项指标均不如喷射式浮选机,且差距较大,分析原因有以下几方面。

4.1 浮选设备深宽比

业界人士有一种观点,认为浅槽的浮选设备可节省充气搅拌功耗,缩短泡沫升浮距离,对提高设备的技术经济指标有利。因此,可浮性好或较好的煤泥推荐使用浅槽浮选设备,可浮性差或极差的煤泥可以采用适度的深槽设备。FJCA12-3型喷射式浮选机槽深1.5 m,刮泡侧槽宽3.6 m,深宽比为0.42,属于浅槽型,因而更适用于像桑德斯选煤厂可浮性极好的煤泥的分选。而浮选柱的深宽比(指柱高7.32 m与柱断面直径4.57 m的比值)为1.60,过大的深宽比不利于低灰粗粒煤分选,原因在于:

(1)因浮选设备内煤浆扰动,使升浮距离大的粗煤粒从气泡上脱落的概率增大。

(2)气泡上升的过程是静水压力减少的过程,随着静水压力的减小,气泡内部气体随之膨胀。对于FJCA12-3型喷射式浮选机,气泡体积膨胀不超过13%;而对于浮选柱,气泡体积膨胀至少在65%以上。因此浮选柱泡沫层中气泡体积要比浮选机大得多。粗粒上浮是借助于气絮团形式的泡沫,即小气泡、煤粒、浮选剂组成的较为稳定的集合体,而气泡的过度膨胀、兼并,会严重影响气絮团的稳定性,可使部分气泡在上浮过程中自行破裂。

4.2 浮选流程

在该厂使用的FJCA12-3型喷射式浮选机第一室独自采用一台循环泵,第二、三室共用一台循环泵,即为二段浮选。从浮选流程来看(图3),第一段为粗选,第二段是将粗选不合格的尾煤再行分选,为扫选(图7)。我国选煤厂使用的机械搅拌式浮选机,每个浮选室为一段,即一室视为粗选,余后各室可认为是多段扫选,因此只要浮选机容积与处理量相匹配,在一般条件下,生产中是能够同时保证精煤、尾煤两项质量指标的。而单独一台浮选柱为单段浮选,即一次粗选,因此对于我国难浮的煤泥或极难浮煤泥而言,仅靠单段浮选既要保证精煤质量,又要减少资源损失(提高尾煤灰分)是不可能的,这也已在实践中得到了证明。因此,为提高浮选精煤产率,要求桑德斯选煤厂的浮选柱将尾煤灰分提高到80%以上是不可行的。

4.3 单位容积充气量

泡沫浮选是依靠气泡作为载体将精煤分选出来的。因此,浮选设备的充气量大小对处理能力而言是至关重要的。我国浮选设备充气量大小常用单位面积充气量来衡量,即在每平方米充气面积上,每分钟能有多少立方米的气体通过,其单位是m3/(m2·min)。一些业内人士认为,充气量达到0.5 m3/(m2·min)就够了,并非越大越好,如果突破了某个临界点,气泡将兼并为气流,整个浮选设备液面会处于“沸腾”状态,严重破坏浮选生产过程。

图7 FJCA12-3型喷射式浮选机浮选流程示意图

实际上,浮选过程是在设备容积空间中实现的,而不在液面进行,因此用单位容积充气量大小表征浮选设备的处理能力大小更为贴近实际。

该厂使用的FJCA12-3型喷射式浮选机充气液面面积为3×(2.6×3.6)=28.1 m2。按单位面积充气量0.5 m3/(m2·min)计算,设备总充气量为14.1 m3/min,浮选机总容积为36 m3,则单位容积充气量为0.39 m3/(m3·min)。

而容积为120 m3、直径为4.57 m的浮选柱也按相同的单位面积充气量计算,单位容积充气量为0.07 m3/(m3·min),仅是前者的17.9%。因此该厂浮选柱精煤产率比喷射式浮选机低7.87个百分点的原因之一可能是单位容积充气量过小,致使实际处理能力不足,浮选时间不够。

4.4 泡沫分离方式

对于大多数浮选机,集聚在液面的泡沫层是用刮泡器强行刮出的,而浮选柱是采用泡沫自溢方式,因此必须提高泡沫层的流动性,为达到此目的,最常用的方式是多加起泡剂。桑德斯选煤厂生产时不添加捕收剂,只添加起泡剂,浮选柱的起泡剂添加量为10.2 L/h,是喷射式浮选机的2.5倍。添加起泡剂后,不但使泡沫粘性增大,且不易消泡,给后续作业加大了难度,并且起泡剂的杂极性分子定向吸附在气液界面,其极性基朝向水,对水分子有较强的吸附力,因此添加过多的起泡剂必然使泡沫的含水量增大。

浮选柱泡沫浓度低的另两个原因是:①在过高的浮选柱内,气泡上升时,减压幅度大,众多气泡膨胀后,演变成大而虚的泡沫层,这类泡沫层比浮选机致密的泡沫层含水量大;②对于聚集在液面上的泡沫层,如果用清水喷淋,也势必降低其浓度。值得注意的是,浮选柱这类设备是由柱形机体底部的充气器将空气吸入,与煤浆实现充气搅拌的,而机体底部是尾煤聚集区,因此气泡一经产生,其表面就很可能会被高灰细泥无选择性地粘附,这些被污染的气泡上升,再与入浮煤浆中新鲜的煤粒逆向实现矿化,其分选的精度必然会受到影响。

另外需要提及的是,国内开发的多数浮选柱采用的是充气循环煤浆作为水力搅拌,而该厂使用的CPT浮选柱仅是风力搅拌,因此充气搅拌能力较弱,从而使煤泥无法得到再次循环进行分选的机会。

5 结语

具有我国自主知识产权的FJCA型喷射式浮选机作为中国首批出口到美国的浮选设备,在桑德斯选煤厂与美制的浮选柱同时进行平行生产测试,其检测结果必然引起业内人士的广泛关注。在浮选精煤质量合格的条件下,喷射式浮选机精煤产率为72.12%,尾煤灰分为81.33%,分别比浮选柱高7.77个百分点和17.12个百分点。按中国的相关标准评定,喷射式浮选机浮选完善指标为77.09%,浮选数量指数为96.16%,分别比浮选柱高3.06个百分点和8.74个百分点。对于>0.045 mm低灰粒级的精煤可燃体回收率和<0.045 mm高灰细泥的浮选完善指标,喷射式浮选机比浮选柱分别提高了4.16个百分点和11.72个百分点。这表明喷射式浮选机不但适用于国内可浮性极难的煤泥分选,也适用于单体解离极好、疏水性极强的煤泥分选,各项指标均优于美国本土的CPT浮选柱。

参考文献:

[1] 程 敢,曹亦俊,徐宏祥,等. 浮选柱技术及设备的发展[J].选煤技术,2011(1):66-70.

[2] 张兰昌. CPT浮选柱工作原理及应用[J]. 有色金属(选矿部分),2003(2):22-24.

[3] 曹 华,陈禹蒙,刘建华,等. FJC-A喷射式浮选机在城郊选煤厂的应用[J].煤炭工程,2012(7):48-49.

[4] 欧战备,王庆国,刘文玉,等.带浸没式充气搅拌装置的FJCA型煤用喷射式浮选机在临涣选煤厂的应用[J].煤炭加工与综合利用,2009(6):5-8.

[5] 路迈西.选煤厂技术管理[M].徐州:中国矿业大学出版社,2005.

[6] 刘炯天,樊民强.试验研究方法[M].徐州:中国矿业大学出版社,2006.

[7] 王海艳,朱金波,江明东,等. FJCA20型煤用喷射式浮选机流场分布规律的初步研究 [J].煤炭加工与综合利用,2011(5):25-28.

[8] 朱金波,朱宏政,王海燕,等. FJCA20型浮选机充气搅拌装置流体动力学研究 [J].选煤技术,2012(5):18-20.

[9] 全国煤炭标准化技术委员会.选煤术语:GB/T 186—2008[S].北京:中国标准出版社,2009.

[10] 全国煤炭标准化技术委员会.煤炭筛分试验方法:GB/T 477—2008[S].北京:中国标准出版社,2009.

[11] 全国煤炭标准化技术委员会.煤粉(泥)实验室单元浮选试验方法:GB/T 4757—2013[S].北京:中国标准出版社,2014.

[12] 谢广元.选矿学(修订版)[M].徐州:中国矿业大学出版社,2012.

[13] 吴大为,闫锐敏.浮游选煤技术(修订版)[M]. 徐州:中国矿业大学出版社,2014.

[14] 煤炭科学研究院唐山分院.选煤厂浮选工艺效果评定方法:MT/T 180—1988[S].北京:中国煤炭工业出版社,1989.