冷加工对316L不锈钢裂尖力学特性的影响

杨宏亮,薛 河,倪陈强

(1.西安科技大学 工程训练中心,陕西 西安 710054;2.西安科技大学 机械工程学院,陕西 西安 710054)

0 引 言

应力、材料的敏感性和腐蚀环境是应力腐蚀开裂发生的3个条件[1]。核电压力容器在稳态工作时一般承受压力应力、热负荷应力和残余应力,其中残余应力是3种应力中最有害的一种,是产生应力腐蚀开裂的重要因素。残余应力往往是制造过程中冷加工产生的,例如冷轧、冷弯、焊接、装配、胀管等,并往往能达到屈服强度[2-4]。冷加工是核电结构材料制造过程中不可缺少的环节,其产生的残余应力和塑性变形会对材料的力学性能产生较大的影响[5-6]。当材料内部残余应力超过一定范围时,就会引起应力腐蚀开裂现象,材料内部的残余应力提高,则会加剧材料的应力腐蚀开裂敏感性[7]。残余应力通过在材料内部作用,改变材料的微观组织,使其敏感性增加,从而降低材料的稳定性,核电设备在制造过程中,不可避免的存在各种冷加工变形,是产生残余应力和残余应变的最主要因素,促进应力腐蚀开裂发生,加速裂纹扩展。冷加工所导致奥氏体不锈钢表面层上的残余拉应力,现在被认为是开裂的主要原因之一[8-9]。在压水反应堆核电站系统,发现主回路元件许多应力腐蚀开裂与冷加工相关[10-11]。Ilevbare等人报告表明,53%的压水堆组件故障与材料加工中的冷加工有关[12]。试验测试也证实冷加工奥氏体不锈钢比退火材料具有更高的应力腐蚀开裂敏感性[13-14]。

美国的Andresen等人对蒸汽发生器使用材料镍基合金和不锈钢等进行研究表明,冷加工是促进和加速材料发生应力腐蚀开裂的重要原因之一[15-16]。相同条件下,冷轧不锈钢发生沿晶和穿晶应力腐蚀开裂,而拉伸不锈钢则发生沿晶应力腐蚀开裂[17]。大量的研究表明,随变形程度的增加,材料的屈服强度、加工硬化增加,材料内部的残余应力和应变也随之增加,在一定范围内,开裂敏感性和裂纹扩展速率也随着冷加工程度的增加而增加[16,18]。日本Kamaya等人为了解冷加工对316不锈钢断裂强度的影响,分析了冷加工和屈服极限、屈服强度、应力应变、断裂韧性的关系。研究出了不同冷加工程度不锈钢试样的应力应变曲线[19-21]。

因此,冷加工对应力腐蚀开裂的影响成为研究的热点,分析不同冷加工程度下,微裂纹裂尖力学状态具有重要的实际意义。为了解冷加工316L不锈钢裂尖力学状态,利用ABAQUS仿真软件,对应力腐蚀裂纹尖端应力应变场进行分析,以期获得冷加工对316L不锈钢应力腐蚀裂纹尖端应力应变场的影响规律。

1 有限元建模

1.1 几何模型

以紧凑拉伸试样(1T-CT)为研究对象,试样几何尺寸和实验过程符合ASTME399-90标准[22],试样的几何尺寸如图1所示,其中W=50 mm,a=25 mm,c=2 mm.在有限元模拟计算过程中,取应力强度因子K=30 MPa·m0.5[23].

图1 试样几何尺寸(单位:mm)Fig.1 Specimen geometry(unit:mm)

1.2 材料模型

材料为316L不锈钢,材料力学性能符合R-O关系[24-25]。

(1)

式中α为偏移系数;n为硬化指数;σ0为屈服强度;E为杨氏模量;σ,ε分别为真实应力和真实应变。

316L不锈钢的力学参数[19-20]为:屈服强度σ0=258 MPa,杨氏模量E=205 GPa,硬化指数n=2.43,偏移系数α=9.56,泊松比v=0.3.冷加工方式为常温冷轧,冷轧量分别为5%,10%和20%.

1.3 有限元模型

对于核电管道,轴向相对于其他两个方向在空间很长,轴向的应变可以忽略不计,但是轴向的应力不一定为零,属于“平面应变”问题,因此,有限元模型采用平面应变模型,利用ABAQUS中子模型技术计算应力腐蚀裂纹尖端区域的应力应变分布规律,并采用8节点2次平面应变单元[26]。对紧凑拉伸试样裂纹进行网格细分,为提高计算精度,对裂尖区域再次进行网格细化,以获得较准确的裂尖应力应变数据[27]。

2 力学特性分析

2.1 316L冷加工力学特性分析

316L不锈钢冷加工后的力学性能[19-20]如图2和图3所示。由图2可知,材料的屈服强度随着冷加工量的增加而增加,杨氏模量随着冷加工量的增加而减小。材料出现了冷加工硬化现象,应力应变曲线在屈服点以前斜率有所减小,但屈服点有所增高。

图2 不同冷加工屈服强度和杨氏模量分布Fig.2 Distribution of yield strength and Young’s modulus at different cold working degree

图3 不同冷加工硬化指数和偏移系数分布Fig.3 Distribution of hardening exponent and deviation coefficient at different cold working degree

由图3可知,冷加工量越大,316L不锈钢硬化指数越大,而偏移系数随着冷加工量的增加而减小。

2.2 冷加工对应力腐蚀裂尖Mises应力的影响

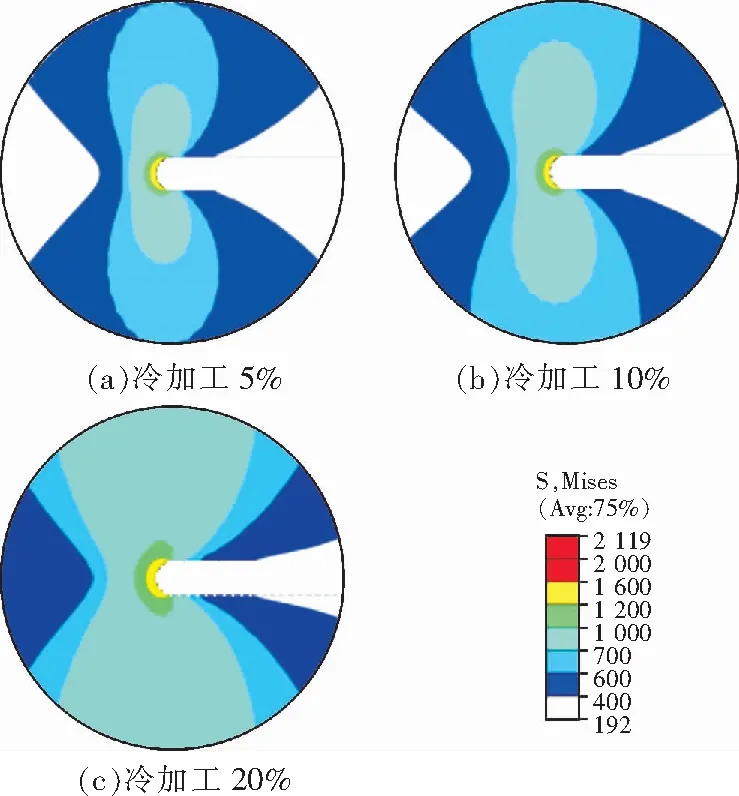

冷加工对316L不锈钢应力腐蚀裂尖Mises应力的影响如图4所示。

图4 Mises应力分布Fig.4 Mises stress distribution

由图4可以看出,距离裂尖越近,Mises应力越大,最大Mises应力集中在裂尖正前方;同时,在裂尖周向上,Mises应力沿两侧逐渐减小。冷加工量越大,316L不锈钢裂纹尖端Mises应力越大。由图2可知,冷加工程度越高,材料的加工硬化程度也越高,材料的屈服强度也越大,在施加的应力强度因子K相同时,材料不易达到屈服,内部的Mises应力相对较大。

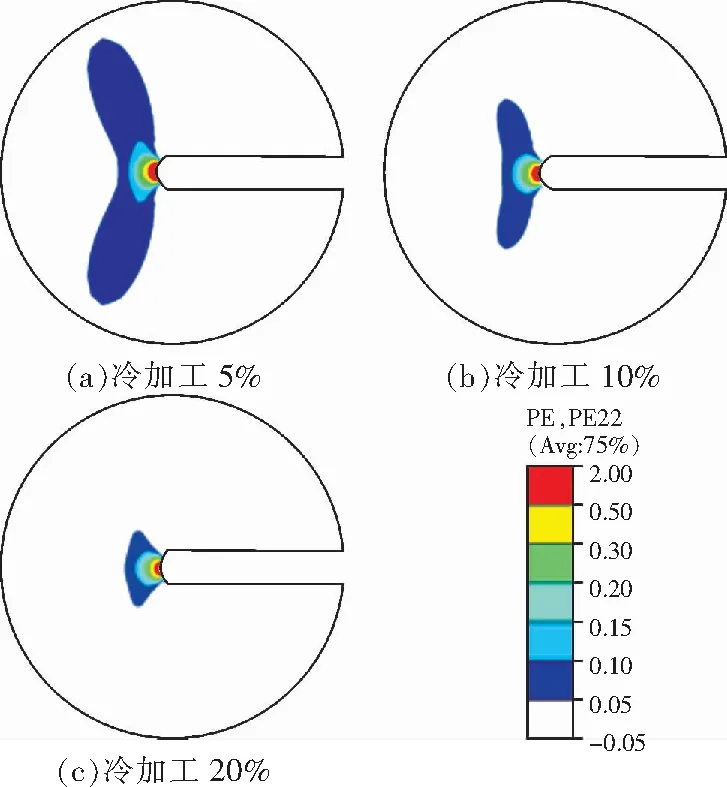

2.3 冷加工对裂尖等效塑性应变的影响

不同拉伸变形量的裂尖等效塑性应变分布云图如图5所示,由图可知,316L不锈钢应力腐蚀裂纹尖端等效塑性应变随着冷加工量的增大而减小。裂尖等效塑性应变的最大值出现在裂尖正前方,离裂尖越远,等效塑性应变越小;在沿裂尖圆周方向上,等效塑性应变向两侧逐渐减小。冷加工量增大时,316L不锈钢硬化的程度也增大,材料在一定程度上难以发生应变,裂尖的等效塑性应变会随着冷加工量的增加有所减小。

图5 等效塑性应变分布Fig.5 Equivalent plastic strain distribution

2.4 冷加工对裂尖拉伸应力的影响

图6所示为不同冷加工程度对316L不锈钢应力腐蚀裂纹尖端拉伸应力的影响。由图6可以看出,裂纹尖端拉伸应力随着冷加工量的增大而增大。最大拉伸应力出现在裂纹尖端正前方,在沿裂尖圆周方向上,拉伸应力沿两侧减小,减小程度比较剧烈,拉伸应力最大值主要集中在裂尖正前方。因此,裂尖正前方是应力腐蚀开裂发生的主要区域。

图6 拉伸应力分布Fig.6 Tensile stress distribution

2.5 冷加工对裂尖拉伸应变的影响

冷加工变形对应力腐蚀裂纹尖端拉伸应变的影响如图7所示。由图7可知,拉伸应变随着316L不锈钢冷加工程度的增大而减小。拉伸应变的最大值也出现在裂尖正前方,在沿裂尖圆周方向上,拉伸应变沿圆周方向向两侧逐渐减小。

图7 拉伸应变分布Fig.7 Tensile strain distribution

2.6 裂尖J积分分析

图8所示为冷加工对316L不锈钢裂纹尖端J积分分布的影响。

图8 冷加工对J积分的影响Fig.8 Effect of working degree on J integral

模拟过程中应力强度因子K=30 MPa·m0.5保持不变,可得J积分的分布如图8所示,可以看出,J积分随着材料冷加工量的增加而增大,说明冷加工量越大,材料发生应力腐蚀开裂越明显。

在断裂力学中,不考虑J积分的弹性部分,主要考虑材料的塑性变形部分,则J积分的计算公式

(2)

式中E′=E/(1-v2).

带入可得

(3)

由公式(3)可知,在裂纹尖端应力强度因子K一定的情况下,裂尖J积分的大小和材料的杨氏模量及泊松比有关系,冷加工引起了材料的杨氏模量发生变化,其裂尖的J积分分布也发生了改变。由图2可知,杨氏模量随着冷加工量的增加而减小,因此J积分随着冷加工量的增加而增加,此现象可由公式(3)解释。

核电结构材料316L不锈钢在制造及装配过程中,会产生一定程度的冷加工,冷加工量会对316L不锈钢的裂尖力学状态和应力腐蚀速率产生影响,Andresen和shoji等人对不锈钢和镍基合金冷加工后应力腐蚀开裂行为进行研究的结果表明,材料加工过程中引入的冷加工变形是促进和加速材料发生应力腐蚀开裂的主要因素,冷轧后的镍基合金和不锈钢裂纹扩展速率比铸态合金高100倍以上[15-16]。法国的EDF公司的压水堆核电运行经验表明,没有明显冷加工的部件未发现应力腐蚀开裂现象,冷加工是产生SCC的主要因素之一[28]。采用ABAQUS有限元仿真对冷加工316L不锈钢裂尖的力学特性结果也表明,冷加工导致裂尖应力和J积分增大,在一定程度上加剧应力腐蚀开裂。

3 结 论

1)冷加工使材料的力学性能发生变化,冷加工程度越高,316L不锈钢的屈服强度和硬化指数越高,杨氏模量和偏移系数越低;

2)由于材料力学性能的变化,应力腐蚀裂纹尖端应力应变分布状态也发生变化,应力腐蚀裂纹裂尖Mises应力和拉伸应力随着冷加工量的增加而增加,等效塑性应变和拉伸应变随着冷加工量的增加而减小;

3)当应力强度因子一定时,裂尖J积分随着316L不锈钢冷加工量的增加而增加。不同冷加工方式和冷加工程度都会导致应力腐蚀裂纹尖端断裂参量的变化,从而引起裂纹扩展规律的变化,因此研究复合冷加工方式下裂尖力学状态分布也将会成为研究热点。

参考文献(References):

[1] Scatigno G G,Ryan M P,Giuliani F,et al.The effect of prior cold work on the chloride stress corrosion cracking of 304L austenitic stainless steel under atmospheric conditions[J].Materials Science and Engineering A,2016,668:20-29.

[2] Peng Q J,Hou J,Yonezawa T,et al.Environmentally assisted crack growth in one-dimensionally cold worked Alloy 690TT in primary water[J].Corrosion Science,2012,57(4):81-88.

[3] 侯 娟,彭群家,庄子哲雄,等.镍基合金焊接过渡区微观结构及应力腐蚀行为研究[J].金属学报,2010,46(10):1258-1266.

HOU Juan,PENG Qun-jia,SHOJI Testuo,et al.Study of microstructure and stress corrosion cracking behavior in welding transition zone of Ni-based alloys[J].Acta Metallurgica Sinica,2010,46(10):1258-1266.

[4] DU Dong-hai,CHEN Kai,LU Hui,et al.Effects of chloride and oxygen on stress corrosion cracking of cold worked 316/316L austenitic stainless steel in high temperature water[J].Corrosion Science,2016,110:134-142.

[5] ZHANG Li-tao,WANG Jian-qiu.Effect of dissolved oxygen content on stress corrosion cracking of a cold worked 316L stainless steel in simulated pressurized water reactor primary water environment[J].Journal of Nuclear Materials,2014,446(1-3):15-26.

[6] Ahmed I I,Grant B,Sherry A H,et al.Deformation path effects on the internal stress development in cold worked austenitic steel deformed in tension[J].Materials Science and Engineering A,2014,614(1-2):326-337.

[7] Hou J,Shoji T,Lu Z P,et al.Residual strain measurement and grain boundary characterization in the heat affected zone of a weld joint between alloy 690TT and alloy 52[J].Journal of Nuclear Materials,2010,397(1-3):109-115.

[8] Johsei Nagakawa,Ueno K,Murase Y,et al.Effect of cold-work on the radiation-induced deformation of austenitic stainless steels[J].Journal of Nuclear Materials,2007,367-370:910-914.

[9] Terachi T,Yamada T,Miyamoto T,et al.SCC growth behaviors of austenitic stainless steels in simulated PWR primary water[J].Journal of Nuclear Materials,2012,426(1-3):59-70.

[10] Karlsen W,Dyck S V.The effect of prior cold-work on the deformation behavior of neutron irradiated AISI 304 austenitic stainless steel[J].Journal of Nuclear Materials,2010,406(1):127-137.

[11] Lu Z P,Shoji T,Takeda Y,et al.Transient and steady state crack growth kinetics for stress corrosion cracking of a cold worked 316L stainless steel in oxygenated pure water at different temperatures[J].Corrosion Science,2008,50(2):561-575.

[12] Ilevbare G O,Cattant F,Peat N K.SCC of stainless steels under PWR service conditions[C]//Fontevraud 7-Contribution of Materials Investigations to Improve the Safety and Performance of LWRs,Avignon,2010:26-30.

[13] Arioka K,Yamada T,Terachi T,et al.Intergranular stress corrosion cracking behavior of austenitic stainless steels in hydrogenated high-temperature water[J].Corrosion,2006,62(1):74-83.

[14] Meng F J,Lu Z P,Shoji T.Stress corrosion cracking of uni-directionally cold worked 316NG stainless steel in simulated PWR primary water with various dissolved hydrogen concentrations[J].Corrosion Science,2011,53(8):2558-2565.

[15] Andresen P L,Morra M M.IGSCC of non-sensitized stainless steels in high temperature water[J].Journal of Nuclear Materials,2008,383(1):97-111.

[16] Yamazaki S,Lu Z P,Ito Y,et al.The effect of prior deformation on stress corrosion cracking growth rates of Alloy 600 materials in a simulated pressurized water reactor primary water[J].Corrosion Science,2008,50(3):835-846.

[17] Tribouilloy L,Vaillant F,Olive J M.Stress corrosion cracking on cold-worked austenitic stainless steels in PWR environment[J].Advances in Materials Science,2007,7(1):61-69.

[18] Terachi T,Yamada T,Miyamoto T,et al.SCC growth behaviors of austenitic stainless steels in simulated PWR primary water[J].Journal of Nuclear Materials,2012,426(1-3):59-70.

[19] Masayuki Kamaya,Masahiro Kawakubo.True stress strain curves of cold worked stainless steel over a large range of strains[J].Journal of Nuclear Materials,2014,451(1-3):264-275.

[20] Masayuki Kamaya.Elastic-plastic failure assessment of cold worked stainless steel pipes[J].International Journal of Pressure Vessels and Piping,2015,131:45-51.

[21] Keitaro Enami.The effects of compressive and tensile prestrain on ductile fracture initiation in steels[J].Engineering Fracture Mechanics,2005,72(7):1089-1105.

[22] 李永强,薛 河.核电关键结构材料应力腐蚀裂纹裂尖微观力学特性分析[J].西安科技大学学报,2016,36(3):380-380.

LI Yong-qiang,XUE He.Micro-mechanical state at SCC tip in nuclear key structure materials[J].Journal of Xi’an University of Science and Technology,2016,36(3):380-380.

[23] Thorsten Michler,Joerg Naumann,Martin Hock,et al.Microstructural properties controlling hydrogen environment embrittlement of cold worked 316 type austenitic stainless steels[J].Materials Science and Engineering A,2015,628:252-261.

[24] XUE He,LI Yong-qiang.Micro-mechanical state at tip of environmentally assisted cracking in nickel-based alloy[J].Rare Metal Materials and Engineering,2016,45(3):537-541.

[25] YANG Hong-liang,XUE He,YANG Fu-qiang,et al.Effect of film-induced stress on mechanical properties at stress corrosion cracking tip[J].Rare Metal Materials and Engineering,2017,46(12):3595-3600.

[26] 杨宏亮,薛 河,赵凌燕,等.氧化膜形状对镍基合金应力腐蚀裂尖应力应变的影响[J].热加工工艺,2016,45(20):58-60.

YANG Hong-liang,XUE He,ZHAO Ling-yan,et al.Effect of oxide film shape on stress-strain at stress corrosion cracking tip of Ni-Based alloy[J].Hot Working Technology,2016,45(20):58-60.

[27] Xue H,Sato Y,Shoji T.Quantitative estimation of the growth of the environment assisted cracks at flaws in light water reactor components[J].Journal of Pressure Vessel Technology,Transactions of the ASME,2009,131(1):61-69.

[28] Couvant T,Legras L,Pokor C,et al.Investigations on the mechanisms of PWSCC of strain hardened austenitic stainless steels[C]//13th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Whistler,British Columbia,2007:273-280.