基于BP神经网络的急倾斜煤层耦合致裂方案优化

张 磊,刘小明,来兴平,高语蔚,崔 峰,杨毅然

(1.西安科技大学 能源学院,陕西 西安 710054; 2.西安科技大学 西部矿井开采及灾害防治重点实验室,陕西 西安 710054; 3.西安科技大学 计算机科学与技术学院,陕西 西安 710054)

0 引 言

水平分段综放开采是一种高效的开采方式,提高顶煤冒放性是实现高产高效开采的关键。顶煤冒放性是指在特定的地质条件下,顶煤在上覆岩层自重及支架支撑压力相互作用下冒落放出的难易程度[1]。合理的致裂方案及准确评估顶煤弱化效果对提高顶煤冒放性和工作面回采率至关重要。

目前,顶煤弱化效果的评估主要是通过对弱化后顶煤裂隙发育情况及回采率进行统计分析确定。此外,众多学者通过理论分析和数值模拟等手段对顶煤弱化效果进行研究,索永录通过大煤样爆破超动态应变测试,提出坚硬顶煤预先弱化爆破的爆破中区应变波峰值体积应变符合幂函数衰减规律,并结合Tarlor,Drady等岩石爆破损伤演化模型,建立了坚硬顶煤预先弱化爆破宏观损伤破坏程度的分布函数,给出了相应的计算参数和系数,为分析和确定顶煤弱化爆破合理参数提供了基础[2];谢和平等通过对爆破碎片分形维数与炸药比能量关系的理论分析,提出了描述顶煤粒径分布和爆破能量耗散的力学模型[3];崔峰等引入强度劣化率f作为评估耦合致裂效果的指标,获得了耦合致裂主要参数与强度劣化程度f的关系,并给出了耦合致裂技术实施时裂纹的扩展准则[4];马文强等以煤样物理力学参数为基础,运用UDEC软件对顶煤冒放情况进行了模拟[5]。

一般而言,现场测试取得的结果较为可靠,但存在工作量大,耗费人力、物力、财力多等缺点,有时也存在现场实施方案不合理导致测试结果不准确的现象,而其他方法存在考虑因素不全面或模型建立相对理想化的不足之处,所得结论往往与现场实测结果有较大的差距。因此,如何在考虑多方面因素的前提下对顶煤致裂效果进行准确评价是学者们一直不断深入研究的方向。BP神经网络以其可实现非线性映射的特点而得到广泛应用[6-8],其在系统辨识和预测方面具有良好的性能。顶煤弱化的最终目的是改善顶煤的冒放性,提高回采率,实现工作面的高效生产。因此文中通过建立预测顶煤冒放性的BP神经网络模型对顶煤弱化效果进行预测分析,进而优选出最为合理的顶煤弱化方案。

1 急倾斜煤层顶煤冒放性影响因素

顶煤冒放性受各种因素影响并且影响程度不明确,总体而言,影响顶煤冒放性的因素可分为地质因素和开采因素两大类。地质赋存因素具有客观决定性,是影响顶煤冒放性的基础条件,因此文中只讨论煤层赋存条件对顶煤冒放性的影响和分类。影响顶煤冒放性的主要地质因素包括

1)开采深度。随着开采深度增加,顶煤受上覆煤岩体的自重应力随之增大,其内部原始应力也相应增大,顶煤破碎程度增加;

2)煤层厚度。放顶煤开采过程中,顶煤在上覆岩层自重及支架支撑力作用遭到破坏,顶煤过厚,难以保证其上部分及底板侧煤体充分破碎达到顺利冒落条件;

3)煤层倾角。不同煤层倾角情况下,其顶板条件不同,顶板对煤层的压力不同。一般而言,倾角越大所受来自顶板的压力越小,近直立煤层所受压力只有上分层采空区矸石自重,顶煤反而不易破碎;

4)顶板条件。顶板的坚硬程度对其传递上部覆岩层对顶煤的挤压力有重要影响,顶板太硬,不利于顶煤的破碎;

5)煤层底板。煤层底板对顶煤冒放性的影响主要体现在底板稳定性上,底板不稳定将增加放顶煤的难度;

6)煤体硬度。顶煤硬度对顶煤冒放性有着重要影响。一般而言,硬度较小的顶煤在覆岩自重及支架撑力共同作用下即可顺利放出,硬度较大则需辅助措施进行弱化;

7)夹矸。夹矸对顶煤冒放性的影响主要是煤层夹矸数及夹矸硬度,夹矸数越多,硬度越大,顶煤冒放性越差。

根据工程实际和现场经验,在对顶煤冒放性研究的基础上,按冒放难易程度将顶煤冒放性分为四类[9-13]:第Ⅰ类顶煤冒放性良好,生产过程中不需要连通放煤小眼,顶煤即可放出;第Ⅱ类顶煤冒放性较好,连通放煤小眼,使顶煤处于悬吊状态后顶煤即可垮落;第Ⅲ类顶煤冒放性较差,需进行辅助措施弱化后顶煤才能垮落;第Ⅳ类顶煤冒放性差,松动爆破后,顶煤仍难以垮落,只能使用爆破落煤。

2 BP神经网络的建立

2.1 BP神经网络算法原理

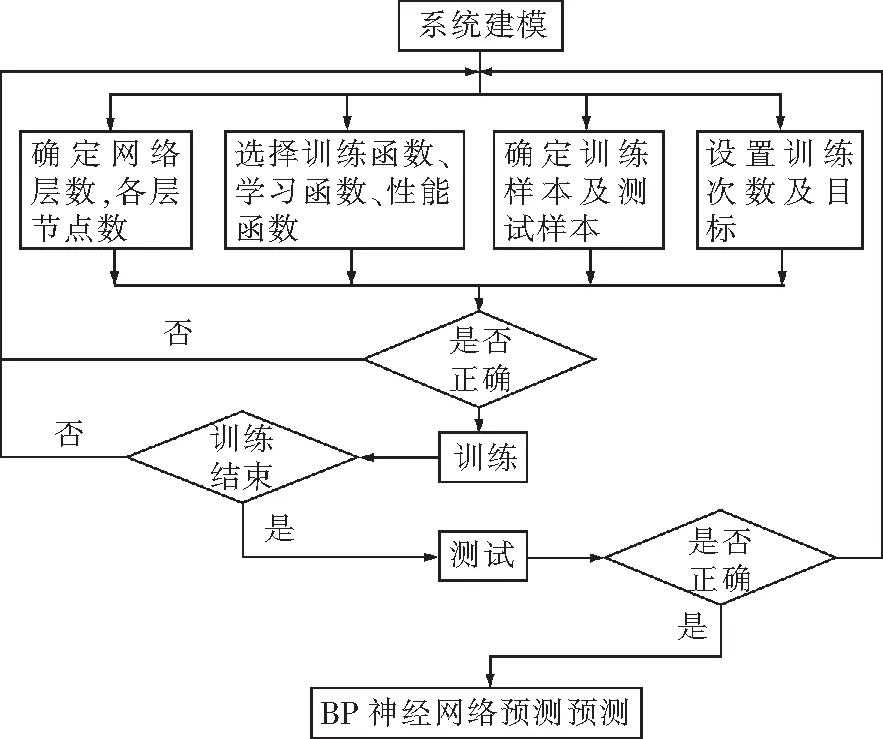

BP神经网络通常指基于误差反向传播算法(BP算法)的多层前向神经网络[14]。该网络的主要特点是信号向前传递,误差反向传播(图1)。BP神经网络模型一般分为输入层、隐层和输出层,向前传递中,输入信号从输入层经隐含层逐层处理,直至输出层。每一层的神经元状态只影响到下一层神经元状态。如果输出层得不到期望输出,则转入反向传播,根据预测误差调整网络权值和阈值,从而使BP神经网络预测输出不断逼近期望输出,直到训练好的网络输出的误差满足需求或者达到设定的学习次数时网络的迭代进程停止,如图2所示。

图1 三层神经网络拓扑结构Fig.1 Topology of three layer neural network

BP神经网络中的样本数据流是向前计算,而误差信号是反向传播,采用最速下降法的学习规则,在误差反向传播过程中不断调整网络各层的权值和阈值,使网络输出结果的均方差最小。

图2 BP神经网络实现流程Fig.2 BP neural network implementation process

2.2 模型结构

BP神经网络的结构设计需要考虑网络的层数和各层节点数两方面。其中,输入层与输出层各只有一层,隐藏层的层数不定,需根据情况而定。具有一个隐藏层的BP神经网络可实现对任意函数的任意逼近,因此,本文选定具有1个隐藏层的3层BP神经网络,具体结构:输入层有7个节点,分别是埋深、煤厚、倾角、顶板、底板、煤体强度、夹矸;输出层为顶煤冒放性的四种分类,所以输出层为4个节点;隐藏层节点的合理数目与网络预测结果的准确性有密切关系。节点数目太少时网络获取的信息太少,不足以建立输入与输出之间的关系;节点数目太多则增加了训练时间,还有可能出现过渡拟合现象,隐藏层节点的选取原则是能在保证输入与输出关系的基础上尽可能减少隐藏层节点,根据Hecht-Nielsen的研究得出,单隐层神经网络的隐层节点数目为2N+1,其中N为输入节点数,确定隐层节点数为15个。模型结构如图3所示。

图3 BP神经网络结构Fig.3 Structure of BP neural network

2.3 样本获取

BP神经网络学习样本的选择需注意2个方面:①样本要足够充分;②样本的沉余度要低。在查阅相关资料的基础上,选取中国24个放顶煤工作面按照地质因素对顶煤冒放性分类的结果作为本次的网络训练及测试的样本(表1)。其中,1#~20#数据为训练样本,20#~24#数据为测试样本。

文中将煤层顶板情况分为4类,分别为坚硬、稳定、较稳定、不稳定;底板情况也分为4类,分别是稳定、较稳定、不稳定、极不稳定;煤层按照硬度系数表示;夹矸情况用含矸率h表示,计算公式如下式

(1)

式中h为含矸率;n为夹矸层数;xi为第i层夹矸的厚度,m;X为煤层总厚度,m.

2.4 样本的处理

由表1所列数据,采深值最大为627 m,最小8 m;煤厚值最大45 m,最小3 m;煤层倾角最大89°,最小18°;顶板条件分别用1~4表示其坚硬、稳定、较稳定、不稳定4个类别;底板用1~4分别表示其稳定、较稳定、不稳定、极不稳定4个类别;煤体硬度用坚固性系数表示,最大3.7,最小0.8.含矸率最大为0.23,最小为0;顶煤冒放性四个类别好、较好、一般、差分别用(1 0 0 0)、(0 1 0 0)、(0 0 1 0)、(0 0 0 1)表示。同时,为了便于训练,对上述数据进行归一化处理,按照公式(2)将输入参数的原始数据标准化,使所有的数据都处在[0,1]范围内,从而使各个影响因素指标值在相对值空间上距离较近,同时保持原有数据的客观性。归一化公式为

(2)

式中pn为各类参数第n个归一化后的数值;Pn为初始值;Pmax和Pmin分别为各类参数原始数据中的最大值和最小值。处理后数据见表2.

表1 网络学习样本数据Tab.1 Sample data for network learning

2.5 网络训练及测试

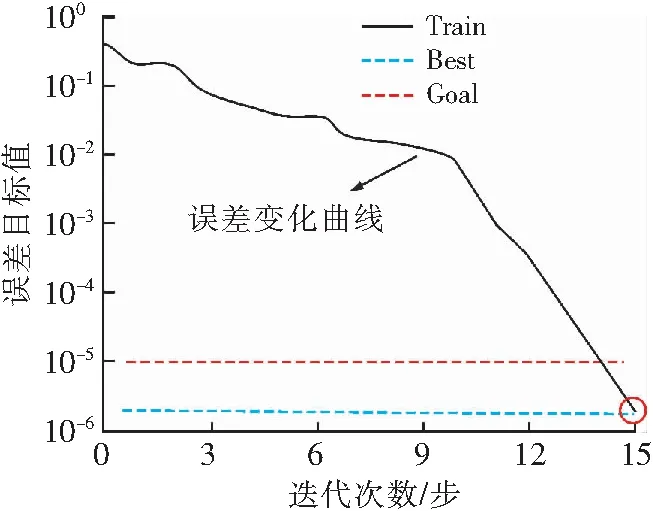

BP网络的训练就是通过应用误差反传原理不断调整网络权值使网络模型输出值与已知的训练样本输出值之间的误差平方和达到最小或小于某一期望值。Matlab程序已经预先构造出多种供BP神经网络使用的函数及算法,网络设计者只需要直接调用其中的设计及函数即可完成网络的训练,大大方便了使用者。因此,文中利用Matlab软件对建立的BP神经网络进行训练和测试。训练过程中,合理的选择传输函数及算法对网络的准确性至关重要,本网络其传递函数采用tansig函数,以增强网络对数据的适应性;输出层采用对数型logsig传输函数;训练函数采用trainlm函数,其特点是收敛速度快,误差小。设计训练次数为5 000次,目标精度为1×10-5,学习速率为0.01,迭代误差采用均方误差来计算。训练过程如图4所示。

表2 归一化后样本数据Tab.2 Normalized sample data

图4 训练过程(15步自动停止)Fig.4 Training process

从图4中可以看出,该网络具有较快的学习速度,学习迭代到15步时达到精度要求。

将测试样本21,22,23,24代入上述训练好的神经网络进行测试,验证该网络的准确性,测试结果见表3.从测试结果可以看出,该神经网络对急倾斜煤层顶煤冒放性的预测具有较高的精度,与实际值相比较,整体均方差只有0.001,可满足工程实际需要。

表3 测试结果与实际值比较Tab.3 Comparison of test results with actual values

3 急倾斜煤层耦合致裂方案优化

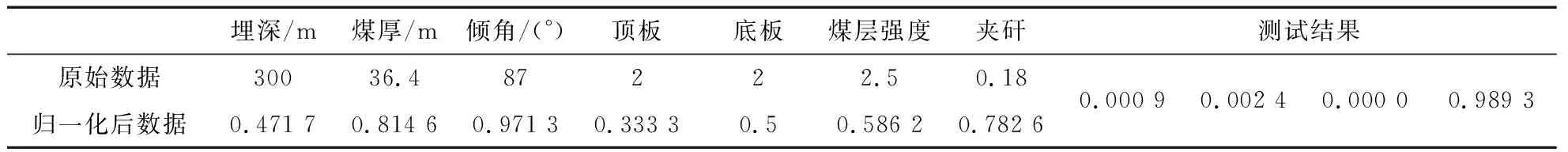

3.1 耦合致裂实施前急倾斜煤顶煤层冒放性评估

神新公司碱沟煤矿B1+2煤层煤厚36.4 m,倾角87°,采用水平分段综采放顶煤工艺进行回采。以+495 m水平B1+2煤层工作面为例,工作面段高23 m,机采高度3 m,放煤高度20 m,现运用上述训练完毕神经网络对该工作面原始状态下的顶煤冒放性进行评估,结果见表4.

从测试结果可以看出,原始状态下碱沟煤矿+495 m水平B1+2工作面顶煤冒放性差,为第Ⅳ类,与现场实际情况相符。为了实现高产高效开采,碱沟煤矿提出采用耦合致裂技术对工作面上覆顶煤进行弱化,提高顶煤冒放性,增大回采率。

3.2 耦合致裂方案

传统的顶煤致裂措施主要包括水压致裂和爆破2种方式[15-17],并且都在顶煤弱化过程中取得了良好的效果,但在单独使用时,这两种方式都存在各自的缺点。爆破方式主要缺点是爆破后温度高、粉尘大,对工作环境有较大影响,往往在爆破后较长时间内无法进入工作面作业;水压致裂存在的主要缺点是致裂效果缓慢,想要达到所需的致裂效果往往需要较长的时间,难以保证较高的致裂效率。

表4 原始状态下的冒放性评估Tab.4 Caving evaluation in original condition

耦合致裂技术是在对顶煤进行注水软化的基础上再进行爆破处理。相对传统的水压致裂和爆破方式而言,耦合致裂时提前注水对煤体进行软化,煤体中的水分可以降低爆破后的温度及粉尘度,并且在注水弱化基础上再实施爆破还可以进一步增加裂纹密度,加速顶煤致裂,消除水压致裂所需的保压问题,避免了单独进行爆破或水压致裂时的缺点。具体方案如下。

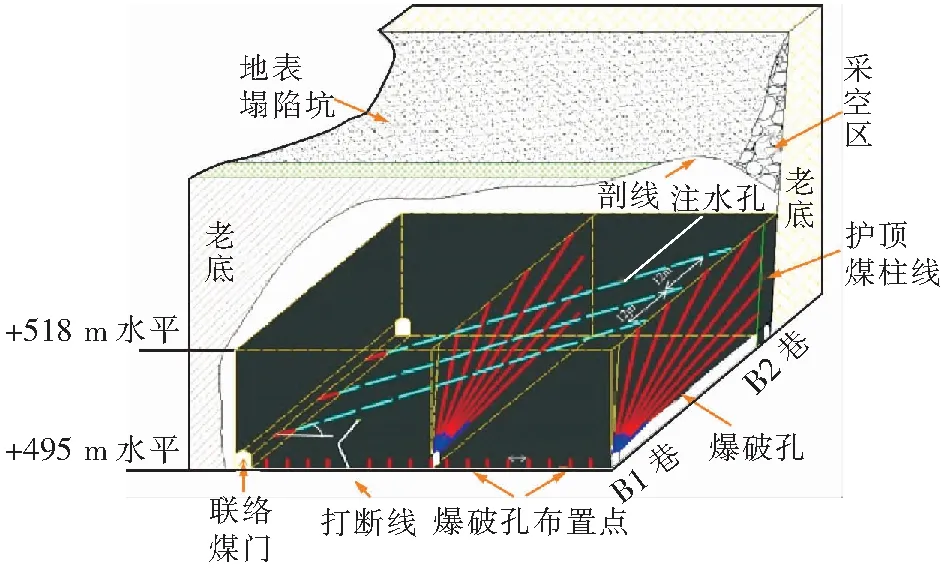

3.2.1 注水方案

在工作面两巷间每隔300 m施工联络巷(煤门),采用液压钻机实施小孔径长距离钻孔,使用高压注水泵持续高压注水压裂原始煤体,促使煤层层理、节理进一步发育,达到注水弱化顶煤效果,提高顶煤冒落性。设计每次打3个注水孔,孔间距12 m,注水孔孔径65 mm,水平角度7°,孔长160 m,封孔段20 m,如图5所示。

图5 耦合致裂示意图Fig.5 Schematic diagram of coupled fracture

3.2.2 爆破方案

在顶煤注水弱化的基础上,采用爆破方式进一步加大顶煤裂化程度,提高煤体冒放性。设计在B2巷使用液压钻机向B1巷方向施工超前预裂爆破钻孔,每排布置7个炮孔,炮孔直径113 mm,排距4 m,对工作面上部20 m高度进行爆破处理,如图5所示。

3.3 耦合致裂方案优化

为了得出经济合理的耦合致裂方案,现提出15种不同注水压力与炸药单耗下的方案,对每种方案下顶煤冒放性的改善结果进行预测分析。

顶煤弱化后,工作面上覆顶煤硬度及夹矸条件发生改变,顶煤劣化程度按下式计算。耦合致裂后强度劣化公式表达式为[4]

f=0.371 6(PQ)0.350 9

(3)

式中P为注水压力,MPa;Q为装药量,kg/m3.将参数带入上式,计算出耦合致裂后顶煤的硬度及夹矸的劣化率,并对数据进行归一化处理后运用上述训练好的神经网络对不同耦合致裂方案下顶煤的冒放性进行预测,具体结果见表5.

从表5和图6中可以看出,随着劣化率的提高,顶煤冒放性逐渐改善,在劣化率达到43%时,顶煤冒放性改善效果达到Ⅰ类,顶煤冒放性良好。

图6 冒放性变化曲线Fig.6 Variation curve of top coal caving

在考虑到提高炸药单耗所需的成本远远高于提高注水压力的成本的情况,应在保证合理的注水压力的同时降低炸药单耗,从而降低施工成本。方案8和9相比,其劣化率都达到43%,考虑到炸药的成本远远高于提高注水压力所需的成本,相对而言,方案9比较经济;方案10~15条件下,顶煤冒放性改善效果都达到Ⅰ类,方案13和15的炸药单耗相比方案9减少0.1 kg/m3,但注水压力分别增大5和7 MPa,现场注水压裂顶煤时,其所需的保压条件难以实现。综合分析后,最终选定方案9为最优方案。

表5 不同方案下的耦合致裂结果Tab.5 Coupling cracking results under different schemes

耦合致裂前后工作面回采率统计如图7所示。从图中可以看出工作面在3月份进行耦合致裂后,回采率大幅提高,由2月份的55%提高到130%,回采率超过100%,这是因为上分层开采时未采取耦合致裂措施,回采率低,有大量遗留煤体未被采出,随着耦合致裂技术的实施,本分层顶煤冒放性大大提高,上分层遗留煤体被放出,加大了采出率。同时,从图中可以看出采用耦合致裂技术之后工作面回采率一直处于较高水平,充分说明了顶煤耦合致裂技术效果明显。

图7 回采率统计Fig.7 Statistics of Recovery ratio

4 结 论

1)影响顶煤冒放性的因素具有量纲不一,影响程度不明的特点。在地质方面的主要影响因素包括煤层采深、煤层倾角、煤厚、顶底板特性、煤层强度、含矸率等;

2)在考虑采深、煤层倾角、煤厚等7个因素的基础上建立基于BP神经网络的顶煤冒放性预测模型,训练和测试表明测试数据整体误差的均方差只有0.001,建立的BP神经网络可满足工程实际预测的需要,反映出BP神经网络在顶煤受多因素影响下的顶煤冒放性预测方面具有较好的预测精度;

3)运用BP神经网络,针对碱沟煤矿急倾斜煤层开展15种不同耦合致裂方案下的顶煤致裂效果评估与耦合致裂方案优化,得出随着煤体劣化率的提高,顶煤冒放性逐渐改善,在劣化率达到43%时顶煤冒放性可达到Ⅰ类,指导工程实践。结合现场实际和经济因素得出在注水压力为5 MPa,炸药单耗为0.3 kg/m3时为最优方案。碱沟煤矿在此方案下工作面回采率大幅提高,效果显著。

参考文献(References):

[1] 康建兵.BP神经网络在顶煤冒放性评估中的应用[J].煤炭工程,2011(3):57-59.

KANG Jian-bing.Application of BP neural network to evaluation of top coal cavability[J].Coal Engineering,2011(3):57-59.

[2] 索永录.坚硬顶煤弱化爆破的宏观损伤破坏程度研究[J].岩土力学,2005(6):893-895.

SUO Yong-lu.Study for macro-damage degree of weakening blast in hard top-coal[J].Rock and Soil Mechanics,2005(6):893-895.

[3] Xie H,Zhou H W.Application of fractal theory to top-coal caving[J].Chaos Solitons and Fractals,2006,24(7):797-807.

[4] 崔 峰,来兴平,陈建强,等.急倾斜特厚煤岩体耦合致裂应用研究[J].岩石力学与工程学报,2015,34(8):1569-1580.

CUI Feng,LAI Xing-ping,CHEN Jian-qiang,et al.Application of coupled-cracking technology in inclined and extra-thick coal layer[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(8):1569-1580.

[5] 马文强,王同旭,马 凯.高韧性煤层综放开采难冒放机理及弱化效果研究[J].煤炭科学技术,2015,43(10):56-60,143.

MA Wen-qiang,WANG Tong-xu,MA Kai.Study on difficult falling mechanism and weakening effect of fully-mechanized top coal caving mining in high ductibility seam[J].Coal Science and Technology,2015,43(10):56-60,143.

[6] 李振华,许延春,李龙飞,等.基于BP神经网络的导水裂隙带高度预测[J].采矿与安全工程学报,2015,32(6):905-910.

LI Zhen-hua,XU Yan-chun,LI Long-fei,et al.Forecast of the height of water flowing fractured zonebased on BP neural networks[J].Journal of Mining and Safety Engineering,2015,32(6):905-910.

[7] Klose C D,Loew S,Giese R,et al.Spatial predictions of geological rock mass properties based on in-situ interpretations of multi-dimensional seismic data[J].Engineering Geology,2007,93:99-116.

[8] 刘子亮,于妍宁,王雪松,等.基于神经网络的爆破块度预测[J].辽宁科技大学学报,2016,39(4):303-306,310.

LIU Zi-liang,YU Yan-ning,WANG Xue-song,et al.Prediction of blasting fragmentation based on neural network model[J].Journal of University of Science and Technology Liaoning,2016,39(4):303-306,310.

[9] WEI Jin-ping,LI Zhong-hua,SANG Pei-miao,et al.Control effect of fracture on hard coal cracking in a full mechanized longwall top call caving face[J].Journal of Coal Science and Engineering,2009,15(1):38-40.

[10] 夏小刚,黄庆享.急倾斜煤层顶煤可放性因素分析[J].湖南科技大学学报,2007,22(1):5-8.

XIA Xiao-gang,HUANG Qing-xiang.Analses of the factors on top coal caving capability in steepcoal[J].Journal of Hunan University of Science and Technology,2007,22(1):5-8.

[11] 王卫军,朱川曲,熊仁钦.急倾斜煤层顶煤可放性识别的神经网络模型[J].煤炭学报,2000,25(1):38-41.

WANG Wei-jun,ZHU Chuan-qu,XIONG Ren-qin.Neural network model for identification of top coal caving in steep seam[J].Journal of China Coal Society,2000,25(1):38-41.

[12] 朱川曲,缪协兴.急倾斜煤层顶煤可放性评价模型及应用[J].煤炭学报,2002,27(2):134-138.

ZHU Chuan-qu,LIAO Xie-xing.Evaluation model of top coal caving in steep seam and its application[J].Journal of China Coal Society,2002,27(2):134-138.

[13] 范世民,胡学军.放顶煤开采顶煤冒放性分类及其在潞安矿区的应用[J].煤炭学报,2005,30(2):177-181.

FAN Shi-min,HU Xue-jun.The classification of top coal cavability and its application in Lu’an Mine Area[J].Journal of China Coal Society,2005,30(2):177-181.

[14] 李 云,刘 霁.神经网络与主元分析在采矿工程中的应用[J].中南林业科技大学学报,2010,30(6):140-146.

LI Yun,LIU Ji.Applization of combination of neural networks and principal component analysis in mining engineering[J].Journal of Central South University of Forestry and Technology,2010,30(6):140-146.

[15] 黄炳香,程庆迎,刘长友,等.煤岩体水力致裂理论及其工艺技术框架[J].采矿与安全工程学报,2011,28(2):167-173.

HUANG Bing-xiang,CHEN Qing-ying,LIU Chang-you,et al.Hydraulic fracturing theory of coal rock mass and its technical framework[J].Journal of Mining and Safety Engineering,2011,28(2):167-173.

[16] 谢和平,王家臣,陈忠辉,等.坚硬厚煤层综放开采爆破破碎顶煤技术研究[J].煤炭学报,1999,24(4):350-354.

XIE He-ping,WANG Jia-chen,CHEN Zhong-hui,et al.Study on top-coal blasting technique of full-mechanized caving in the hard thick coal seam[J].Journal of China Coal Society,1999,24(4):350-354.

[17] 刘 健,刘泽功,高 魁,等.深孔爆破在综放开采坚硬顶煤预先弱化和瓦斯抽采中的应用[J].岩石力学与工程学报,2014,33(S1):3361-3367.

LIU Jian,LIU Ze-gong,GAO Kui,et al.Application of deep borehole blasting to top-coal pre-weakening and gas extraction in fully mechanized caving[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(S1):3361-3367.