蜗壳轴向出流式低比转数水轮机设计与数值模拟

毛秀丽 李春华 屈 波 郑 源 栗文玲 章 勋

(1.西北农林科技大学水利与建筑学院, 陕西杨凌 712100; 2.南京汽轮电机(集团)有限责任公司, 南京 210037;3.河海大学水利水电学院, 南京 210098; 4.国网新源检修分公司, 北京 100068)

0 引言

小水电装置是提高电力系统供电可靠性和供电质量的重要方式,其正逐步向低水头发展,应用领域也在逐步拓宽,某些地区甚至建立了丰水期小水电功率输出为主的局域网[1]。另一方面,水动冷却塔在工业中运用也越来越广泛,冷却塔按照通风方式可分为自然通风和动力通风两类,由于动力通风效果相对自然通风要好且能满足各个不同场合的不同程度要求,其应用领域最广,数量也最多[2]。但是大多数冷却塔风能装置由电动机驱动,所消耗的电能相当巨大,而对循环冷却塔出口具有4~15 m的冗余水头并未加以利用[3]。基于上述两方面原由,设计一种高效小巧的低比转数水轮机对小水电的发展意义重大,同时作为冷却塔直驱装置带动风扇旋转对节能减排有重要的意义。

与水电站不同的是,水轮机结构设计若能考虑冷却塔结构,会对冷却塔通风效果极为有利。已有学者对利用冷却塔冗余水头作为动力驱动风力机进行了一定的研究。李延频等[4]针对冷却塔水轮机工作在串联的有压水流系统和低比转数两大特点,给出了适用于冷却塔的水轮机类型和大致的参数要求;为达到更好的冷却效果,张文俊[5]研究了冷却塔水轮机工况调节的方式与方法;徐大荣等[6]提出了水轮机和电动机同时驱动风机的双驱动模式,从而利用到冷却塔的余压能量;LI等[7-8]研究了冷却塔水轮机内部流场,通过调节活动导叶、调节风力机叶片角度等来改变水轮机运行工况。但是现有的冷却塔水轮机仍然存在效率低、振动严重、噪声大、空蚀严重等问题,此外对于不同的冷却塔,其冗余水头、工作流量、风机转速和轴功率都不一样,课题组针对这些问题设计出了一系列适用于特定冷却塔的机组[9-10]。然而对于已开发的各类冷却塔水轮机在包括外形尺寸、内流场特性等方面仍有不足,需要进一步提高改善。

高性能计算机的发展促进了计算流体力学CFD技术的广泛应用,不少学者使用CFD技术分析水力机械内部流场特性,并将水轮机数值模拟研究成果应用于水轮机的设计和生产[11-12];已有文献通过对CFD数值模拟结果和实验结果对比分析,验证了CFD数值模拟手段的可靠性[13-14]。本文基于冷却塔结构设计一种低比转数水轮机,并采用数值模拟方法分析所设计的模型。

1 水轮机设计

在满足一般小水电电站要求的基础上,为了更好地满足冷却塔结构所设计的水轮机,不仅能高效利用冗余水头,且机型结构更要有利于冷却塔内通风,课题组对冷却塔水轮机结构设计配合性能优化进行了研究,经对各个方案分析,最终得到了本文所述的低比转数水轮机(图1)。本文对蜗壳流线及其型线进行了设计,以达到结构方面的要求。基于初步设计方案在效率达到85%以上后,精细优化的内容主要包括导叶和转轮叶片的进出口角度和型线。

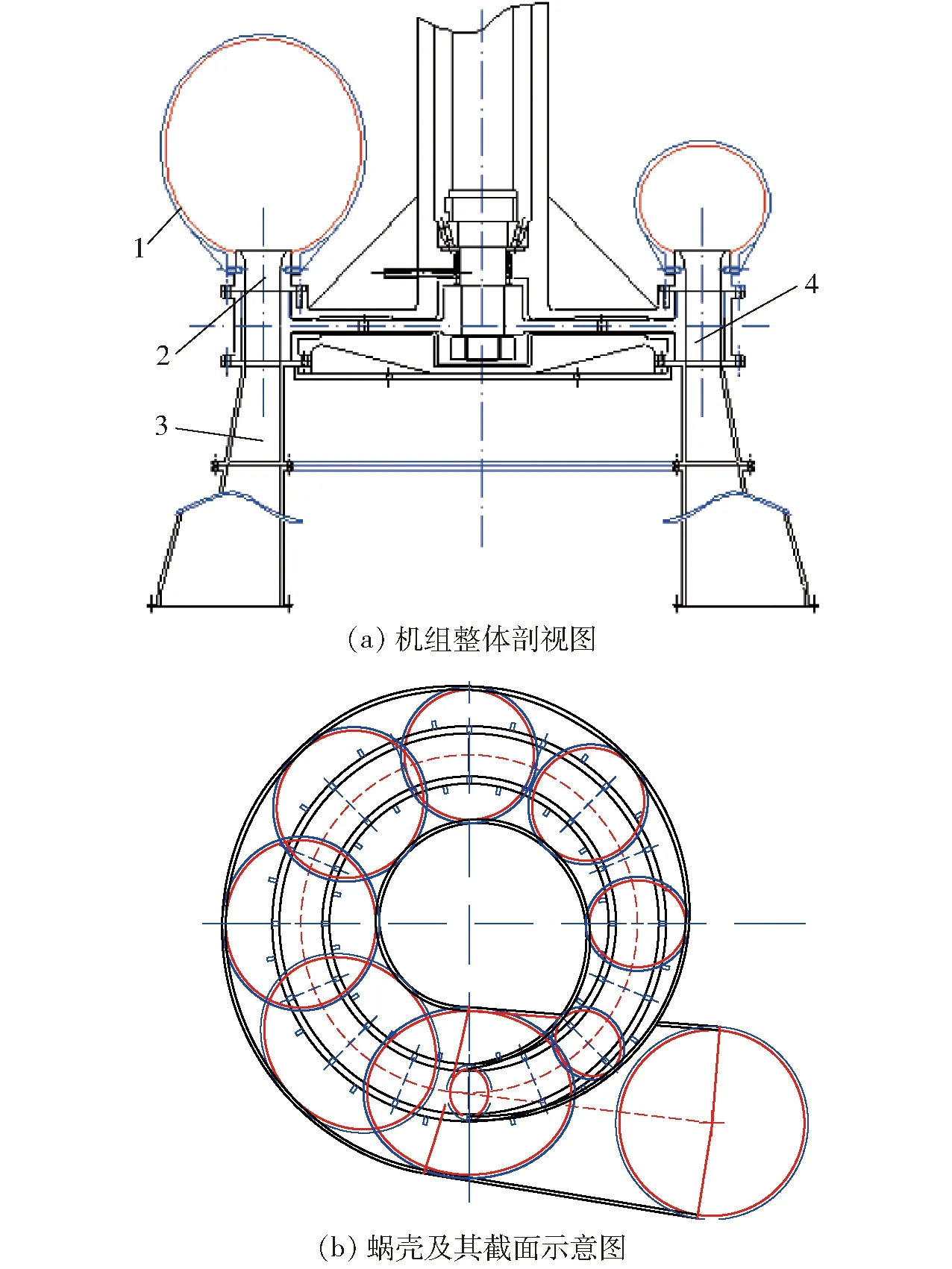

图1 设计模型二维图Fig.1 2D schemes of designed model1.蜗壳 2.导叶 3.尾水管 4.转轮

1.1 蜗壳

图1a为机组整体剖视图。主要过流区域包含:蜗壳、导叶、转轮以及尾水管。新设计蜗壳采用轴向出流方式,使其径向尺寸约为相似常规水轮机的一半,除降低机组造价成本外,更有利于冷却塔内通风。

根据圆柱层无关性假设,假定水流绝对速度在半径方向的分速度为零,则蜗壳内的水流流面为一圆柱面,各相邻圆柱面之间的水流质点没有相对位移,因此蜗壳内的流动理想上是轴对称的有势圆柱面流动[15],从而认为水流绝对速度的轴向分速是匀速的,且整个流域速度矩为一常数。结合二元理论和螺旋势流来设计蜗壳流线,以蜗壳鼻端所在位置起闭合360°可看作是圆周(记作蜗壳圆周),则水流自外沿圆周方向切向进入蜗壳,从蜗壳出口轴向流出,将水流径向流动看作是汇,切向速度看作是涡,则流动可近似为涡和汇的叠加,从而以螺旋流形式设计蜗壳流线。在极坐标下水流复势可表示为

Qφ+Γlnr=const

(1)

式中Q——流量φ——势函数

Γ——环量

r——任意位置到旋转中心的径向半径

可以得到,在极坐标(r,φ)中,流线方程为

r=Ce-Qφ/Γ

(2)

式中C——由边界条件φ=φ0及r=r0求得的常系数

式(2)表征蜗壳的流线为对数涡线,这些流线中的一条可选为蜗壳边壁型线。

因为绕蜗壳圆周速度环量值相等:Γ=2πVur(Vu表示质点在半径r处的圆周速度),另一方面从对数涡线的特性知,由涡线与任意半径向量所组成的夹角是恒量,则Γ与Q呈正比变化,即

r=Ce-Qφ/(2πk)

(3)

其中k=Vur,表示速度矩常数。蜗壳内的圆周速度和径向速度可表示为

(4)

式中Vr——质点在半径r处的径向速度

ψ——流函数

速度矢量与径向速度夹角δ求解公式为

tanδ=Vu/Vr=-Γ/Q=const

蜗壳设计要求在结构条件和经济条件许可的情况下采用较大的过流断面,以使水流能均匀地进入导叶四周;为保证向导水机构均匀供水,蜗壳断面面积应逐渐减小,同时需在导水机构前形成必要的环量以减轻导水机构的工作强度;在流速系数相同的条件下,椭圆形截面设计有利于减小蜗壳的控制尺寸[16]。蜗壳外形设计呈等角螺线形状,基于给定的额定水头、额定流量、导水结构高度以及座环尺寸,可根据等速度矩法推导蜗壳尺寸计算公式,确定蜗壳各断面的形状和尺寸。取蜗壳任意一断面,其单位面积在二维坐标系中可表示为

dA=ydx

(5)

式中A——单元面积x——x方向距离

y——y方向距离

该断面流量可以表述为

(6)

式中RG——导叶最高点的半径

RV——蜗壳截面最外缘半径

将式(5)代入式(6)有

(7)

则椭圆蜗壳断面计算式为

(8)

式中a、b——椭圆蜗壳截面长、短半轴长度

r0——断面中心点到水轮机转轴的距离

图1b所示为等角螺旋线蜗壳及其部分截面示意图。

1.2 导水机构

本文所涉及的导水机构主要作用是引导来自蜗壳轴向出流的水流,并在其进入转轮前形成必要的均匀环量;此外,导水机构的正常功能还包含当机组需要改变工况、启停机时均需调节导叶开度来配合实现[11,17]。

传统水电站水轮机的导叶包含双列叶片,可细分为活动导叶和固定导叶,其中:活动导叶在疏导水流的同时,其主要作用在于调节流量,而固定导叶只有引流的作用。与传统电站水轮机导叶结构不同的是:鉴于冷却塔内冷却水流量和冗余水头的变化幅度不大,为了减小水轮机尺寸,降低水轮机结构对风量的影响,新设计的导叶既需调节流量,又需起到导流和轴向荷载支撑的作用。另一方面,为了连接轴向出水的蜗壳,导叶布置也不同于常规水轮机。

同时在叶型结构的选择上:现有的导叶叶型分为正曲率叶型、负曲率叶型和对称叶型。正曲率叶型可以减小环量,多用于高比转数水轮机;负曲率叶型可以增加环量,多用于低比转数水轮机;而对称叶型则多用于中比转数水轮机和可逆式水泵水轮机。本文涉及的应用在冷却塔的水轮机均属于低比转数水轮机,宜采用负曲度叶型的导叶,以增加进入转轮前的水流环量。

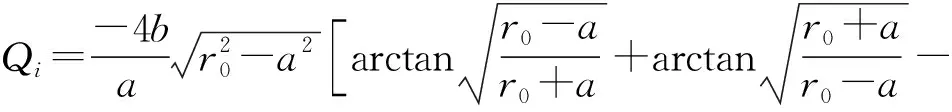

图2 导叶叶型和转轮叶片叶型示意图Fig.2 Airfoils of guide vane and runner blade

1.3 转轮

为适应冷却塔内部结构,采用反击式环形叶片作功有利于降低水轮机比转数,且所设计的转轮需要具有良好的作功特性和汽蚀特性,其需要满足:水力损失小,效率高;在一定水头条件下比转数略高,使单位流量或单位转速增大,从而机组的尺寸和质量减小;同时机组需要满足良好的汽蚀性能以及良好的稳定性,以保证水轮机运行寿命。

本文按照一元理论设计了一种超短叶片,首先根据轴面水流过水断面上Vm(过流速度)均匀分布的规律,画出轴面流线,即确定流道中的流面。在回转流面上确定叶片的骨线之后,采用近似圆锥展开面上加厚的方法再对叶型骨线进行加厚。转轮与导叶的设计相似,同样采用负曲率叶型,水流轴向分速度为常量。叶片为三维后倾式空间叶片,叶片入口处切线垂直于中线。随着叶片入流角β1(图2b)的增大,叶片弯曲程度增加,这将导致水流在转轮中的损失增大;相反地,随着β1的减小,叶片厚度对流道会产生严重的排挤,根据先前冷却塔系列专用水轮机设计经验[9-10],β1的设计应在0°~90°的范围内,考虑到本文中叶片的特殊结构,β1取90°。此外,所设计转轮出口为法向出流,即转轮叶片出口角β2与水轮机比转数不相关。与导叶优化准则相似,最终转轮叶片数目为24,图2b所示即为转轮叶片示意图。

1.4 尾水管

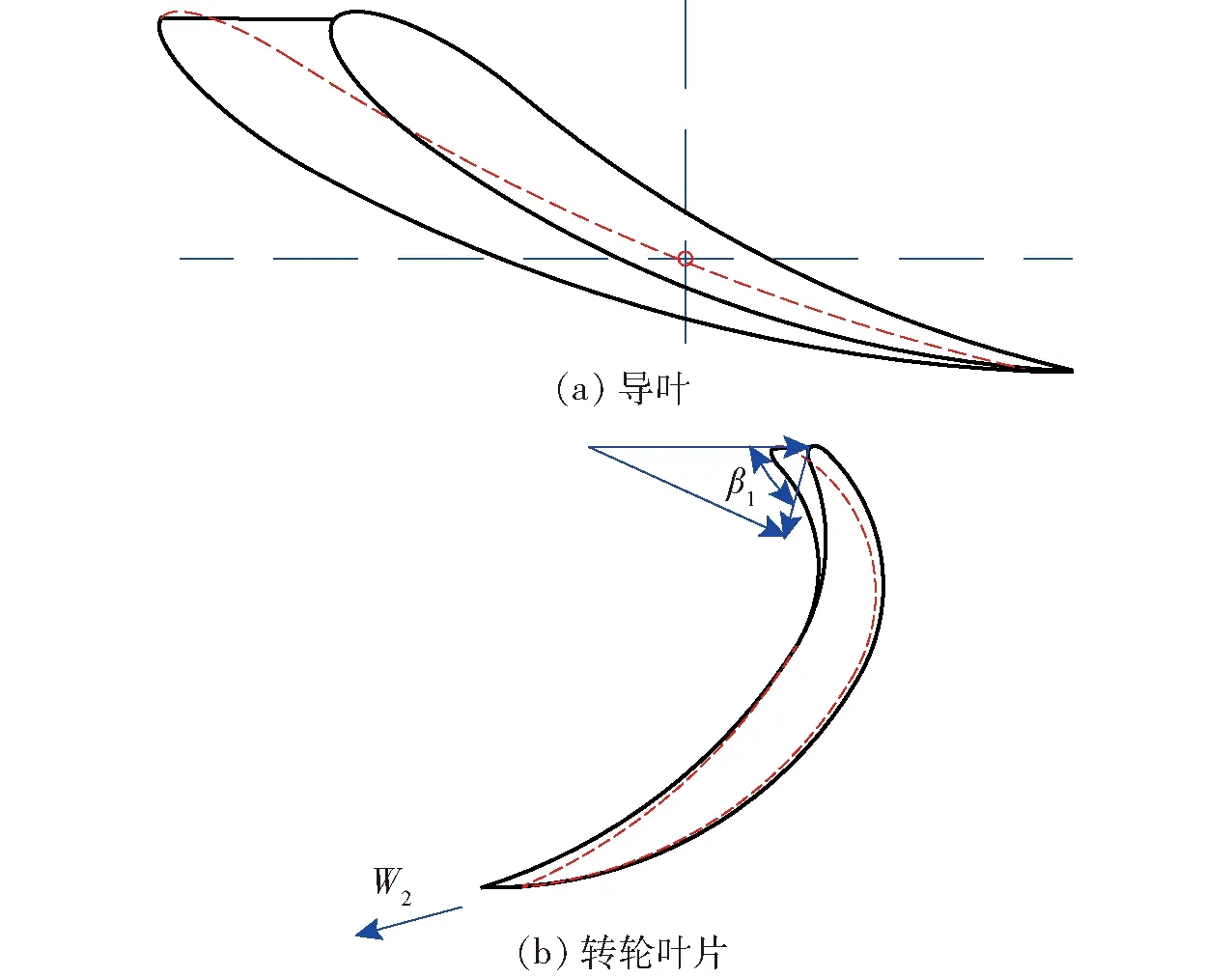

反击式水轮机都应具备尾水管出流部件,其主要作用是将转轮出口的水流顺利地引入下游的布水器和喷嘴;在转轮后形成静力真空和动力真空,将转轮出口能量的一部分变成作用于转轮的压力能,起到回收能量、提高水轮机效率的效果。直锥型尾水管具有结构简单、制造容易、恢复系数高等特点,常用于中小型水电站中。另一方面,考虑到冷却塔结构以及水轮机工作条件,设计圆柱形尾水管最合适,对应水轮机转轮出水形式,环形尾水管出水模式将尾水接入对称布置的4个布水管(图3),均匀出水在很大程度上改善了尾水管内流场,同时可使水轮机直接安装在冷却塔中心基座上,水轮机整机示意图如图1所示。不同于已有尾水管结构形式,环形尾水管结构与直锥段尾水管结构相比,尾水管内流场无任何涡旋状态,且4个布水管的设置不仅有利于机组装机结构布置,更满足了尾水管内足够的出流空间。

图3 尾水管4个布水管截面图Fig.3 Sectional view of four water distribution pipes on draft tube

2 数值模拟分析

图4所示为由SOLIDEDGE软件生成的三维计算模型,该模型网格划分在ICEM中进行,利用ANSYS CFX进行数值模拟计算,结果分析通过CFX- POST和Matlab处理。本文水轮机模型设计水头为7.5 m,流量为2 100 m3/s,转速n=107 r/min,水轮机模型蜗壳出口,导叶出口直径为1.25 m,导叶和转轮叶片数分别为26与24,导叶与转轮高为0.128 m,导叶开度为0.062 m。

图4 水轮机模型计算水体域Fig.4 Representation of main zones of turbine model1.进口 2.蜗壳 3.导叶 4.转轮 5.尾水管 6.出口

2.1 网格划分及其边界条件

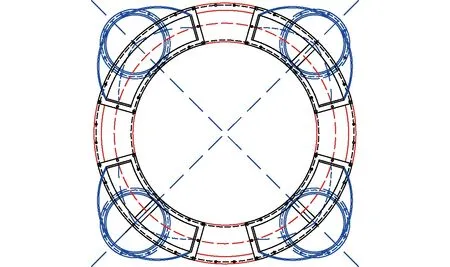

网格的正确划分对数值计算的精确性尤为重要[11],本文在进行数值模拟计算前,对模型所划分的网格进行了网格无关性验证。由于本文侧重于模型外特性参数性能,经验证发现网格数目对计算结果影响较小,因此最终网格总数约为4×106个单元,其中转轮区域和导叶区域分别约1.8×106个单元和1.5×106个单元,图5所示为水轮机水体域局部放大网格。蜗壳区域为非结构化网格,导叶、转轮和尾水管区域采用结构网格划分,并且导叶和转轮叶片均采用了O型网格结构以保证较好地捕捉到叶片近壁面流动特征。

图5 模型局部放大网格Fig.5 Details of model mesh

蜗壳进口边界设置总压,假定压强方向垂直于蜗壳进口截面;由于尾水管出口流态相对复杂,采用Opening状态下Entrainment的压力设置;假设固壁上流体的速度与固壁之间的相对速度为零,壁面无滑移,在临近固壁区域则采用标准壁面函数。两两流域之间的三组交界面由GGI相连接,收敛设置均方根精度为10-5。

在湍流模型的选择上既要满足保持简单形式的涡粘模式,也要能够包含雷诺应力的松弛性质。本文湍流模型选用SSTk-ω湍流模型,该湍流模型融合了k-ω模型和k-ε模型的优点,k-ω模型在近壁区域能够利用其较好的鲁棒性捕捉粘性底层的流动,而k-ε模型可在水流核心区域发挥其优势,提高计算效率[18]。SST模型的最大优点就是考虑了湍流剪切应力,从而不会对涡流粘度造成过度预测。此外,已有不少学者的成果证明了SSTk-ω湍流模型有较好的能力捕捉到流场细节[19-20],其方程见文献[21]。

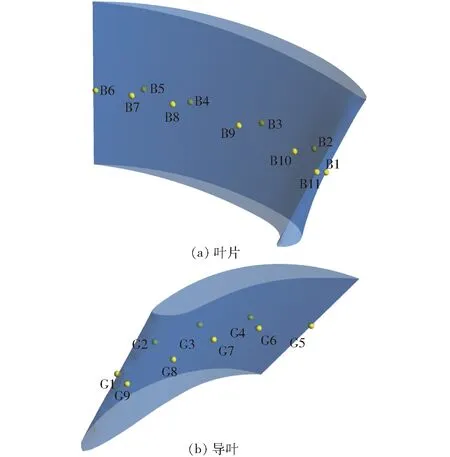

本文中流场特性可通过在时域和频域内的压力监测值进行分析,图6是水轮机模型叶片上监测点位置图。

图6 监测点分布Fig.6 Locations of monitoring points

2.2 数值模拟结果

图7a所示为整体流道内流线,水轮机内部水流从叶片进口边均匀流至出口边没有明显的脱流、回流、横向流动等二次流现象,内部整体流态良好,流道内几乎无回流漩涡等状况。蜗壳内水流周向速度分布均匀,符合蜗壳断面水流平均速度周向分量Vu为常数的设计理论;各个部件轴向出水流速均匀,整体流线平滑。对于常规水轮机结构,尾水管进口水流旋涡的存在是由转轮旋转导致的[16],但是对于本文中新型环形尾水管并无此现象,该尾水管内流态稳定,流速在尾水管内基本呈现轴向速度出流。

图7 水轮机内部流场Fig.7 Internal flow field of turbine

图7b为导叶、转轮区域内矢量流线和叶片压力图,蜗壳出水经由导叶时由于其流道变窄,导叶内水流速度逐渐增加;由于转轮作为旋转部件,水流周向速度的增加,反而使得水流绝对速度减小。导叶出流的冲击及转轮内水流方向随着叶片形状的急剧改变,水流流速在转轮进口处达到最大值,叶片背面的流速大于正面的流速;两个表面的水流均比较均匀,由进水边至出水边流动顺畅,不存在脱流、回流、横向流等二次流动现象,总体流动情况良好;在叶片进水边区域水流速度要小于叶片出水边区域,沿着流道方向,流速逐渐增大,压力不断减小。此外,叶片的最低压力高于汽化压力,说明转轮在运行过程中能够拥有较好的空化和空蚀性能。

另一方面,从图7b中导叶和转轮叶片上压力分布云图可以看出,导叶和转轮叶片上压力梯度明显,压力分布合理,不管是从导叶进口到出口,还是转轮进口到出口,压力分布均呈现递减的规律,符合基本做功原理。同时,转轮叶片压力面和吸力面的压力相差较大,转轮做功能力强。

图8是监测点压力,其中横坐标为时间系数Tf=t/tmax(t为时间,tmax为最大时间)。图8a所示为导叶上各个监测点(图6b)压力,导叶吸力面的监测值(G1、G2、G3、G4)整体低于压力面监测值(G6、G7、G8、G9),图8a导叶上压力分布也说明了这点。导叶尾部(G5)压力最低,大约仅是进口压力的一半,主要是因为流道变窄使得流速增大,部分压力能已转换为动能。此外,沿着导叶流道方向,监测到的压力不同程度上减小表示了压力能转换为动能的程度不同。对于压力面监测点(G6、G7、G8、G9)所监测到的压力,从导叶进口到出口压力最大减小大约为10%,而对于吸力面的监测值(G1、G2、G3、G4)沿着流道方向压力减小量大于30%。尽管沿着流道方向压力在压力面减小比吸力面快,但是压力面整体压力仍高于吸力面,符合设计理论。

图8 监测点压力Fig.8 Pressure acquired from monitoring points

图8b所示为转轮叶片上各个监测点(图6a)压力,与导叶监测相似的是在叶片尾部(B5)压力最低,但不同的是叶片尾部压力到稳定值耗时比其他监测位置长,一方面原因是转轮出口流态相对于其他区域更为复杂,另一方面原因是叶片尾部极为靠近尾水管进口,尾水管内轴向流向与叶片出口角之间存在一定的夹角。叶片吸力面(B6、B7、B8、B9)压力均高于压力面,说明靠近压力面的区域作功多。此外,在叶片进口1/3流道吸力面位置(B8)压力势能高于其他位置,主要原因是为了满足压力面作功的要求,此处叶型曲率最大,流速在经过此处靠近吸力面区域时,流向改变使得沿流线分速度减小,但在稍偏后于此位置流速得到回升(B7)。

从流场流态来看,新研发的水轮机运行性能良好。而判定一种新型水轮机价值的重要评价指标是效率和水力损失,因此,尽可能地减少水力损失是水轮机设计的重要内容[21]。

表1所示为某些参数设计值和数值计算结果的对比,效率计算值比设计初步效率偏低(基本相等),原因是计算水力损失总值偏高于设计值。与设计时预估水力损失相比,数值计算所得水力损失误差不高于5%。在所有部件水力损失中,其中对于新型环形尾水管,其损失相对于现有的其他形式尾水管最小[9-10],并且尾水管水力损失所占比重相对其他过流部件较小。蜗壳内损失主要出现在靠近导叶的位置,水力损失主要集中在带有叶片的区域,由于导叶叶间流道缩小了法向过流面积。而对于导叶内的损失主要部分是在转轮前端形成一定的环量,导叶翼型和转轮叶片翼型的协联是另外一个原因。

表1 水轮机设计值与计算值对比Tab.1 Comparisons between design values andnumerical data

3 结论

(1)所设计的水轮机的蜗壳轴向出水方式使得水轮机径向尺寸大大减小,降低了机组的成本造价;反击式环形叶片作功从很大程度上降低了水轮机比转数;尾水接入对称布置的4个布水管改善了尾水管内流场,同时尾水管的这种结构可使水轮机直接安装在冷却塔中心基座上。

(2)水体域数值模拟计算结果表明:结合二元理论和螺旋势流所设计的蜗壳出口速度满足等速度矩定律;采用轴向出水方式的反击式水轮机的流场分布符合要求;水轮机预测效率约90%,机组整体性能良好,且各部分损失较小,尤其是尾水管区域。

1 AL X J, BAI L. Study of rural small hydropower development and reform strategy[J]. Advanced Materials Research, 2011, 267:1020-1026.

2 周波, 王志成, 周长西. 水力通风冷却塔的发展与应用现状[J]. 工业用水与废水, 2010, 41(3):73-75.

ZHOU Bo, WANG Zhicheng, ZHOU Changxi. Development and application of hydraulic draft cooling tower [J]. Industrial Water and Waste Water, 2010, 41(3):73-75.(in Chinese)

3 张丽敏, 郑源, 张成华,等. 用于冷却塔的超低比转数混流式水轮机设计[J]. 农业机械学报, 2010, 41(增刊):39-42.

ZHANG Limin, ZHENG Yuan, ZHANG Chenghua, et al. Study on the Francis turbine with super low specific speed applied in cooling tower [J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(Supp.):39-42.(in Chinese)

4 李延频, 南海鹏, 陈德新. 冷却塔专用水轮机的工作特性与选型[J]. 水力发电学报, 2011, 30(1):175-179.

LI Yanpin, NAN Haipeng, CHEN Dexin. Performance and type selection of special hydraulic turbine in cooling tower[J].Journal of Hydroelectric Engineering,2011,30(1):175-179.(in Chinese)

5 张文俊. 冷却塔水轮机特性理论分析与试验研究[D]. 郑州:华北水利水电学院, 2011.

ZHANG Wenjun. Theoretical analysis and experimental study on turbine characteristics of cooling tower[D].Zhengzhou:North China University of Water Resources and Electric Power, 2011.(in Chinese)

6 徐大荣, 马志龙. 双驱动冷却塔水轮机装置的研究[J]. 节能技术, 2015, 33(4):376-379.

XU Darong, MA Zhilong. Research of the dual-drive turbine device for cooling tower[J]. Energy Conservation Technology,2015,33(4):376-379.(in Chinese)

7 LI Y, ZHANG L, CHEN D. Study on characteristics of special turbine in hydrodynamic cooling tower [J]. Research Journal of Applied Sciences Engineering & Technology, 2012, 4(21):4429-4431.

8 ZHANG L, REN Y, LI Y,et al. Hydraulic characteristic of cooling tower francis turbine with different spiral casing and stay ring [J]. Energy Procedia, 2012,16:651-655.

9 范小娟, 郑源, 毛秀丽. 双动力源冷却塔设计研究[J]. 南水北调与水利科技, 2014,12(5):199-201.

FAN Xiaojuan, ZHENG Yuan, MAO Xiuli. Research and design of cooling tower with double power sources[J]. South-to-North Water Transfers and Water Science & Technology,2014,12(5):199-201. (in Chinese)

10 陈洋, 周大庆, 李玲玉,等. 水动冷却塔直驱混流式水轮机转轮数值模拟优化[J]. 排灌机械工程学报, 2014, 32(7):600-605.

CHEN Yang, ZHOU Daqing, LI Lingyu, et al. Numerical simulation and hydrodynamics optimization of direct-drive Francis turbine runner in cooling towers[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014,32(7):600-605. (in Chinese)

11 MAO X, MONTE A D, BENINI E, et al. Numerical study on the internal flow field of a reversible turbine during continuous guide vane closing[J]. Energies, 2017, 10(7):988.

12 CAVAZZINI G, COVI A, PAVESI G, et al. Analysis of the unstable behavior of a pump-turbine in turbine mode: fluid dynamical and spectral characterization of the S-shape characteristic[J].Journal of Fluids Engineering,2016,138(2):021105.

13 CHOI H J, ZULLAH M A, ROH H W, et al. CFD validation of performance improvement of a 500 kW Francis turbine[J]. Renewable Energy, 2013, 54(6):111-123.

14 NICOLLE J, MORISSETTE J F, GIROUX A M. Transient CFD simulation of a Francis turbine startup[C]∥IOP Conference Series: Earth and Environmental Science, 2012,15(6):062014.

15 王旭, 李萍, 陈荣盛,等. 水轮机椭圆蜗壳设计的CFD计算及试验分析[J]. 人民黄河, 2016, 38(1):109-111.

WANG Xu, LI Ping, CHEN Rongsheng, et al. Oval section design of spiral case based on CFD and model test[J]. Yellow River, 2016, 38(1):109-111.(in Chinese)

16 毛秀丽, 郑源, 屈波,等. 小型混流式水泵水轮机水力设计[J]. 南水北调与水利科技, 2014, 12(6):123-126.

MAO Xiuli, ZHENG Yuan, QU Bo, et al. Hydraulic design of small mixed-flow reversible pump turbine[J]. South-to-North Water Transfers and Water Science & Technology, 2014, 12(6):123-126.(in Chinese)

17 LUO W W, LEI Z, WANG H S, et al. Effects of high-pressure guide vane adjustment on 1+1/2 counter-rotating turbine[J]. Journal of Aerospace Power,2011, 26(12):2741-2748.

18 VELEZ C, CORONADO P, ALKURAN H, et al. Numerical computations of turbine blade aerodynamics; comparison of LES, SAS, SST, SA andk-ε[C]∥47th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2013.

19 任芸,刘厚林,舒敏骅,等.考虑旋转和曲率影响的SSTk-ω湍流模型改进[J/OL].农业机械学报,2012,43(11):123-128.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20121123&flag=1.DOI:10.6041/j.issn.1000-1298.2012.11.023.

REN Y, LIU H L, SHU M H,et al. Improvement of SSTk-ωturbulence model and numerical simulation in centrifugal pump[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012,43(11):123-128. (in Chinese)

20 https:∥www.cfd-online.com/Wiki/SST_k-omega_model.

21 ZHANG W, MA Z, YU Y C, et al. Applied new rotation correctionk-ωSST model for turbulence simulation of centrifugal impeller in the rotating frame of reference[J]. Journal of Hydrodynamics Ser B, 2010, 22(5):404-407.

——“AABC”和“无X无X”式词语