采摘机器人作业行为虚拟仿真与样机试验

罗陆锋 邹湘军 卢清华 杨自尚 张 坡 熊俊涛

(1.佛山科学技术学院机电工程学院, 佛山 528231;2.华南农业大学南方农业机械与装备关键技术教育部重点实验室, 广州 510642;3.华南农业大学数学与信息学院, 广州 510642)

0 引言

智能防碰损采摘作业行为及其控制算法的试验与验证是采摘机器人研发过程中的核心环节,传统方法往往是直接在实物样机上对算法进行调试,这使得研发周期延长、成本增加。随着计算机图形学、人机交互、人工智能等技术的不断发展,基于虚拟现实的仿真与试验作为一种辅助手段被广泛应用于各个领域[1-5]。翟志强等[6]针对农机导航田间试验受作物生长状态的约束性较强等问题,提出了一种基于虚拟现实技术的拖拉机双目视觉导航试验方法;苑严伟等[7]将虚拟仿真技术应用于水稻田试验,对田间拖拉机的行走姿态、行驶速度和方向等进行了虚拟交互控制仿真。臧宇等[8]提出一种基于Vega Prime的农业装备虚拟试验系统。邹喜红等[9]为了准确评价摩托车车架的疲劳可靠性,利用有限元软件HyperWorks和动力学软件ADAMS对摩托车车架进行虚拟试验。杨方飞等[10]利用视景仿真技术对联合收获机进行了虚拟仿真。谢斌等[11]对联合收割机的制动系统虚拟样机进行仿真与试验,为底盘制动系统的设计提供参考。在采摘机器人方面,ZOU等[12]率先提出了基于双目立体视觉的虚拟机械手误差建模;刘继展等[13]针对机器人摘取及移送过程中果粒脱落问题,提出了一种面向穗轴激励输入的果穗振动仿真模型。综上,目前将仿真技术用于采摘机器人作业行为算法的试验研究还比较少。

本文在前期研究基础上[14-15]设计一种基于虚拟现实的葡萄采摘机器人仿真系统。在虚拟试验场景建模、机器人运动学建模、末端执行器及其控制模型、轨迹规划等方面对采摘机器人仿真系统进行深入研究和设计,基于EON虚拟现实平台开发一套采摘机器人仿真系统,最终在该系统上对葡萄防碰损采摘行为算法进行仿真,并进一步用样机试验验证该仿真系统的实用性。

1 仿真系统设计流程

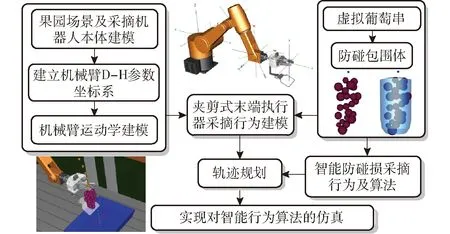

采摘机器人虚拟试验系统设计流程如图1所示:先构建虚拟现实环境下果园场景及采摘机器人本体结构模型,利用D- H参数法对机械臂进行运动学建模;然后设计夹剪式采摘机器人末端执行器,构建防碰损采摘行为控制模型;再在虚拟环境下绘制虚拟葡萄及其防碰空间包围体;最后将智能行为算法与轨迹规划相结合进行采摘机器人行为的三维可视化仿真。

图1 系统设计流程Fig.1 Design process of system

2 虚拟试验场景建模

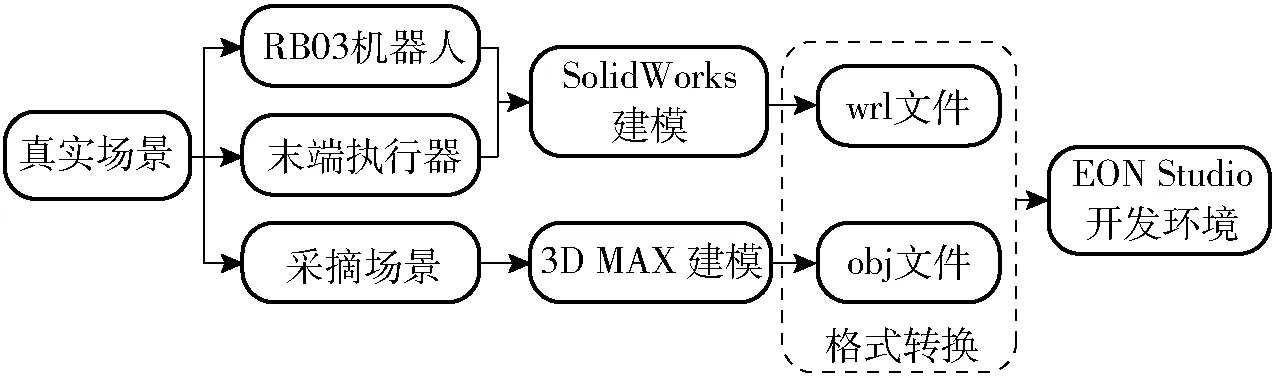

虚拟环境建模是虚拟现实的关键技术,果园试验场景建模通常分为两类:一类是基于尺寸特征的建模,可通过SolidWorks、UG、CATIA等软件工具来构建,这类建模能够精准地给定模型尺寸;另一类是基于外形片面建模,如3D MAX、MAYA等,这类建模软件有着强大的外形渲染能力,能够绘制和渲染出逼真的三维场景,但其无严格尺寸要求的场景。SolidWorks软件有丰富的零件设计库,另外它有智能的装配功能,可自动完成捕捉并设置装配关系,因此,本研究采用SolidWorks软件建立机器人本体和末端执行器的三维几何模型,再使用SolidWorks软件的Photoview 360模块对模型进行渲染并导出为wrl文件格式,最后将wrl文件导入到虚拟现实平台。

对于采摘试验场景建模,因棚架式葡萄园中树叶、枝干、棚架等形状复杂性和难测量性,本研究采用3D MAX进行建模,该软件能够将实体和曲线分别转化为可编辑多边形和可编辑样条线,可以选择不同几何元素进行编辑以达到改变模型几何形状的目的,从而可建立复杂形状的模型。使用3D MAX建立包括葡萄、葡萄架、设施园艺环境等作业场景。最终渲染出逼真的采摘机器人作业场景,存储为obj文件格式,将obj文件通过数据转换导入虚拟现实开发平台EON中进行机器人行为仿真程序设计。图2为虚拟试验场景建模技术流程。

图2 虚拟试验场景建模流程Fig.2 Modeling process for virtual testing scene

3 采摘机器人数学及控制行为建模

3.1 运动学建模

采摘机器人通常由机械臂、末端执行器、视觉系统及控制系统等几部分组成。本研究采用广州数控RB03机器人作为采摘机械臂,该机械臂由6个旋转关节构成,每个关节具有一个相应自由度。因虚拟现实环境下采摘机器人各关节臂的运动量需通过其运动学模型来解算,因此,开发机器人仿真系统的首要任务是构建机械臂运动学模型。先根据机械臂的结构尺寸构建机械臂各连杆坐标系并确定各连杆的参数,再进行正向运动学和逆向运动学求解。

设(θ1,θ2,θ3,θ4,θ5,θ6)为RB03机械臂6个旋转关节变量;O0x0y0z0为基坐标系,Oixiyizi(i=1,2,…,6)为各关节局部坐标系,Ohxhyhzh为末端执行器坐标系。RB03机械臂外形及各关节坐标系定义如图3所示。

3.1.1运动学正解

虚拟环境下机械臂各关节运动是通过正向运动学模型进行驱动的,即通过给定一组关节值来计算机器人末端连杆相对于基座坐标系O0x0y0z0的位置和姿态。本研究根据两相邻连杆间变换矩阵[16]

(1)

式中si——sinθici——cosθi

s′i-1——sinαi-1c′i-1——cosαi-1

di——第i连杆偏置

ai-1——第i连杆长度

和RB03机械臂D- H参数[17]进行正运动求解。

(2)

其中

式(2)描述了末端连杆位姿(n,o,a,p)与基坐标系之间位姿关系。

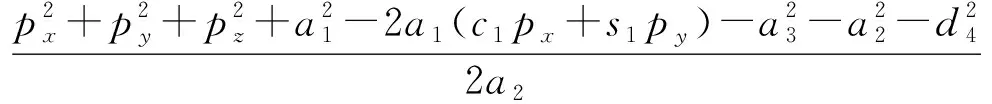

3.1.2运动学逆解

在已知机器人末端连杆相对于基坐标系位姿的情况下,虚拟机械臂各关节的旋转量需通过逆运动学求解得到。本研究采用反变换法[18]对式(2)中的θ1、θ2、θ3、θ4、θ5、θ6进行分离求解,并得到各关节臂旋转量为

(3)

其中

图3 采摘机器人外形及各关节坐标系Fig.3 Appearance of picking robot and its joints coordinate systems

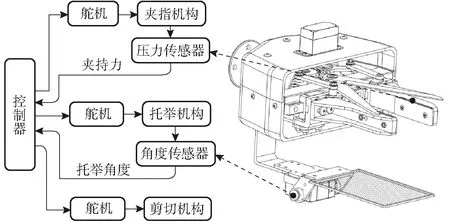

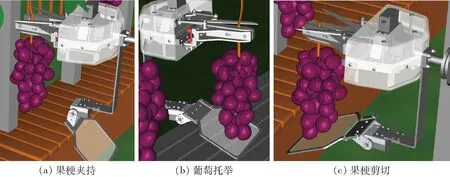

3.2 夹剪式末端执行器及控制行为模型

为实现对葡萄的柔性无损采摘,已有文献[19]设计出了抓持- 旋切式葡萄采摘末端执行器。因葡萄串体积质量大且果实娇嫩,考虑葡萄的生长特点及几何形态,本研究设计了一种夹持- 托举- 剪断式葡萄采摘机器人末端执行器。该执行器通过中央控制器实现对夹持、托举、剪断3个机构进行协调运动控制。夹持机构使用舵机作为驱动,通过联动连杆机构带动2个夹指在导轨上平动来实现对葡萄果梗的夹紧,再由夹指上的压力传感器感知夹紧力,将压力信号转换为电信号传递给中央控制器,当压力值达到预设夹紧力时,激活托举机构中的舵机工作,托举机构将通过托盘的旋转运动实现从果串后下方对葡萄进行托举,承担一定果串重力并防止果串在移送过程中发生抖动以致滑落,通过角度传感器检测托盘转过的角度位移,判断托盘托举是否到位,当托盘完成对果串的托举后,再启动剪断机构工作,由剪断机构的剪刀将果梗剪断,最终完成对果串的夹持- 托举- 剪断连环作业。末端执行机构及采摘行为控制流程如图4所示。

图4 末端执行机构的采摘行为控制流程图Fig.4 Flow chart of picking behavior control of end-effector

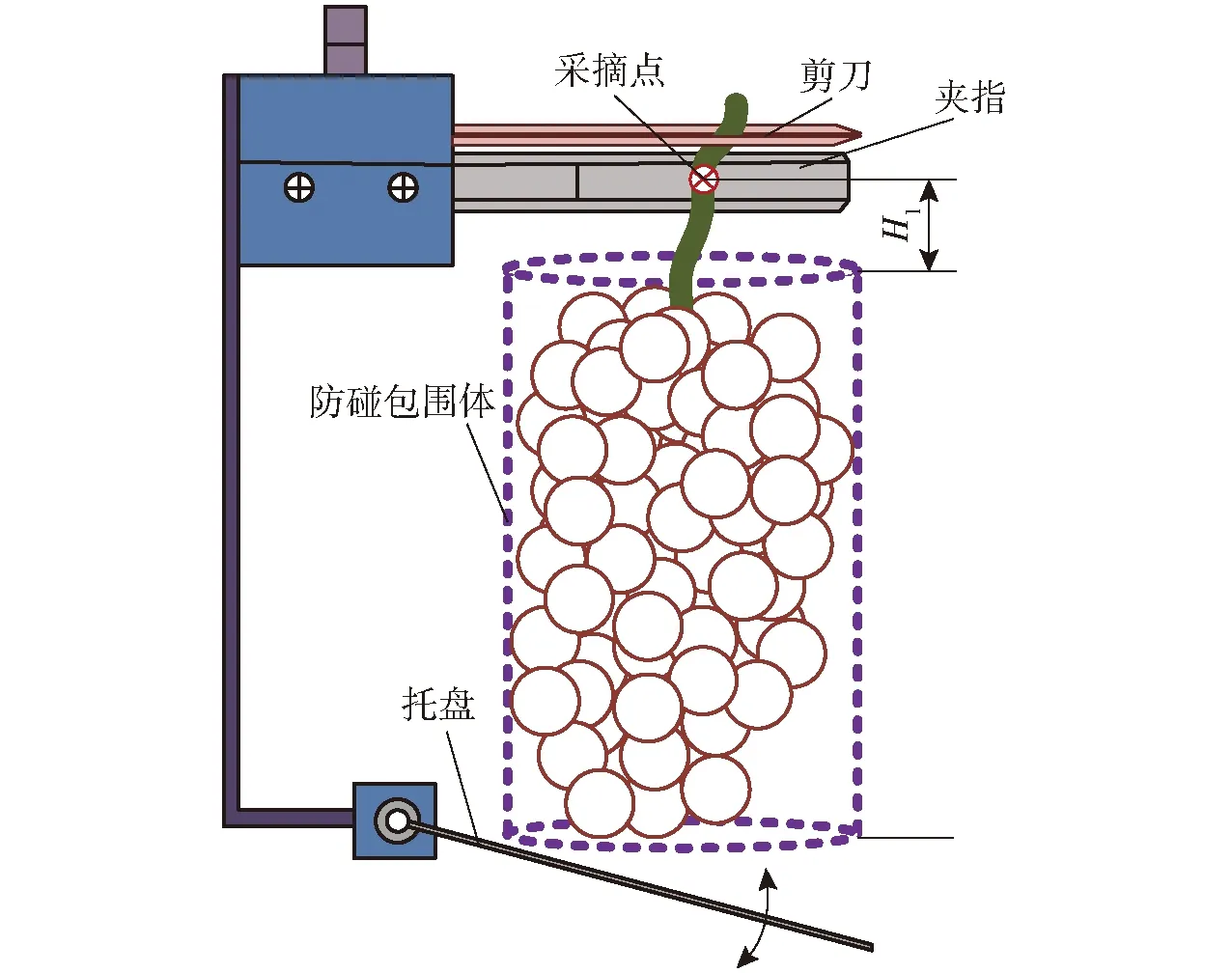

在葡萄采摘作业过程中,为防止执行机构与果串之间发生碰撞导致果实损伤,执行机构将依据视觉感知获得多维信息来进行行为决策与规划。采摘机构的进给方位和托举角度需依据视觉感知获取的采摘点和防碰包围体等信息来进行计算。为防止夹指与葡萄串上端发生干涉碰撞,需在采摘点与果体间设置一个安全裕度H1,并将采摘点与夹指中间位置设置重合。图5为葡萄与末端执行器之间的防碰损夹剪耦合示意图。

图5 葡萄与末端执行器间防碰损夹剪耦合示意图Fig.5 Diagram for anti-collision shearing between grape and end-effector

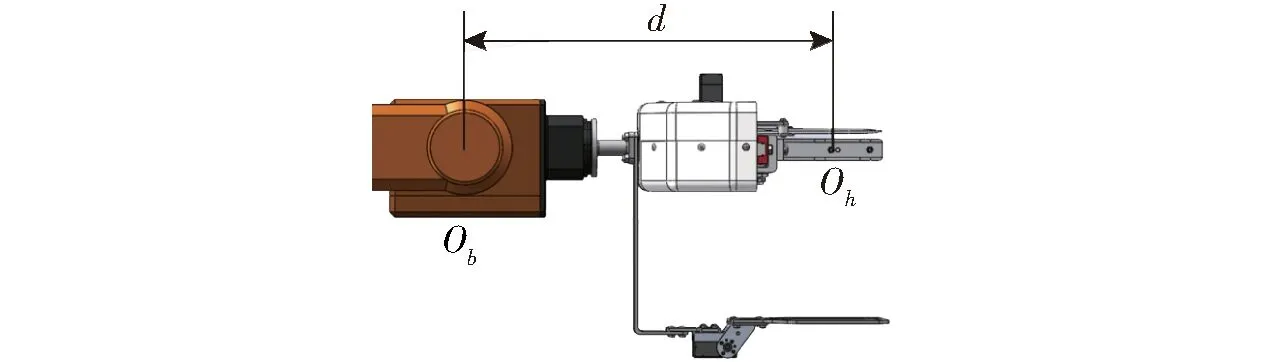

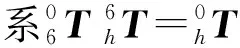

3.3 机械臂末端连杆与执行器空间变换

机械臂运动学建模(3.1节)所描述的末端连杆是机械臂第6关节,尚未涉及到末端执行器,而要实现机器人的采摘作业,须将机器人的末端执行器相对于基坐标系的位姿关系表达出来。由机器人结构和连杆坐标系可知机器人末端执行器与末端关节具有完全相同的空间姿态,唯一不同的是其空间位置。因6自由度采摘机器人的末端连杆坐标系原点O6与末端执行器执行作业任务时的夹持点Oh并不重合,它们之间存在一个距离d,这个参数由末端执行器的结构设计所决定,如图6所示。

图6 机器人末端关节与末端执行器Fig.6 End linkages and effector of picking robot

依据上述分析,末端执行器与末端连杆之间的矩阵变换可表示为

(4)

(5)

由式(5)可知末端执行器作业点的位置坐标与第6个关节的位置坐标关系为

(6)

式中p′x、p′y、p′z——末端执行器的位置在3个坐标轴上的分量

3.4 关节臂轨迹规划

为确保末端执行器能平稳迅速地到达目标位置进行采摘作业,需对采摘机器人关节臂进行轨迹规划。机器人轨迹规划是根据采摘作业需求,在遵循运动学约束情况下使机器人各个关节能够柔顺地依次通过各位置点,本研究采用三次多项式插值法对过路点进行插值[20]。首先,设置初始时刻t0和到达目标位置时刻tf两个约束条件。为保证关节速度连续,令t0和tf时刻关节速度为零。

(7)

由式(7)的约束条件可确定三次多项式

θ(t)=a0+a1t+a2t2+a3t3

(8)

式中a0——常数项

a1、a2、a3——三次多项式系数

对式(8)分别求一阶导数和二阶导数,得关节的角速度和角加速度为

(9)

将式(7)代入式(8)和式(9),可解得

(10)

4 系统模块及仿真接口设计

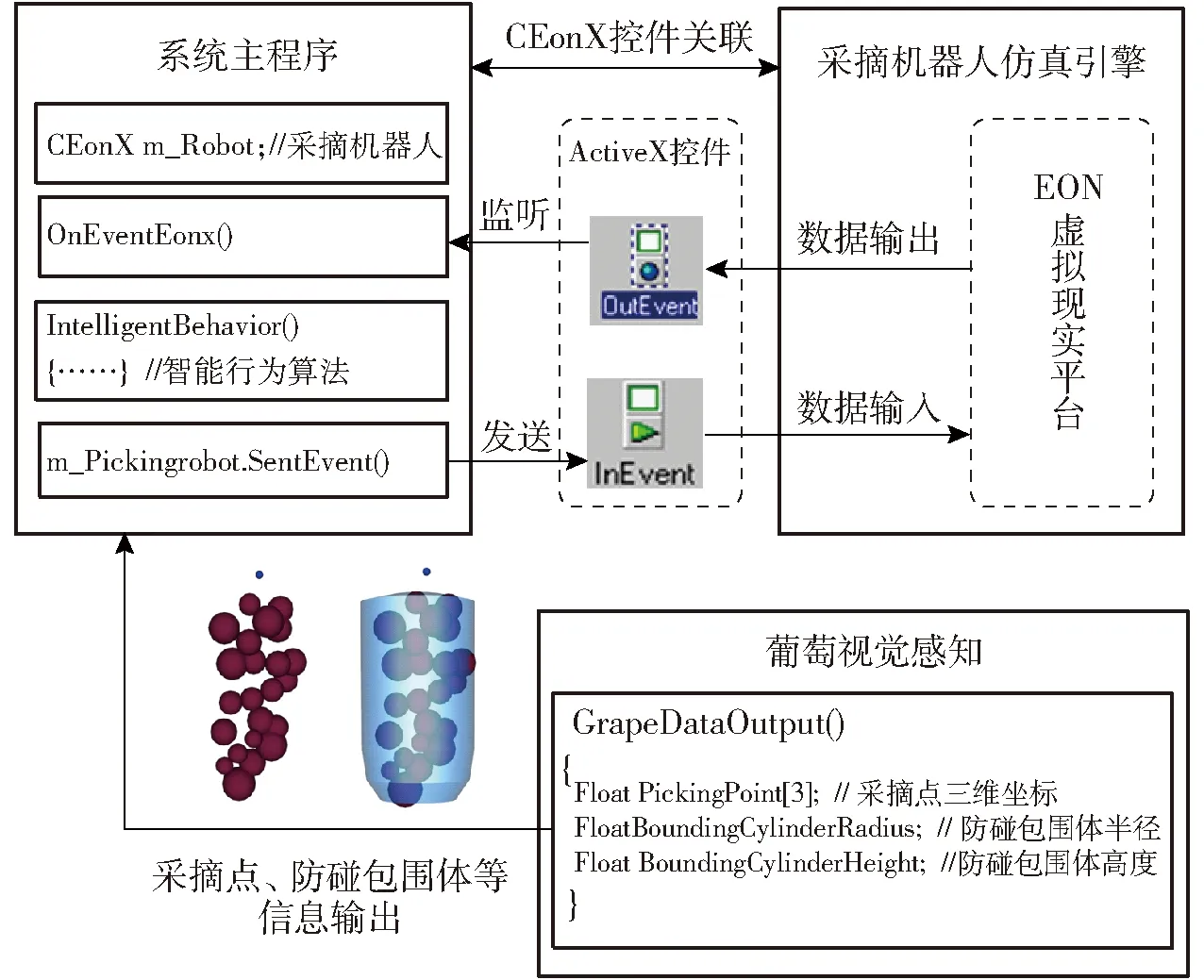

依据前面建立的虚拟试验场景及葡萄采摘机器人数学模型,综合利用Visual Studio 2013、EON Studio以及三维建模软件3D MAX和SolidWorks等软件工具在Windows 7操作系统上设计仿真软件系统。仿真系统由主程序、采摘机器人仿真引擎和葡萄视觉感知等模块组成。系统各模块及其数据通信如图7所示。

图7 仿真系统各模块间数据通信Fig.7 Data communication between modules of developed simulation system

主程序负责整个仿真系统的调度与管理;仿真引擎负责对虚拟场景渲染、采摘机器人运动仿真等;葡萄视觉感知模块负责获取葡萄采摘点及防碰空间包围体等信息,并在虚拟环境中绘制3D葡萄及其防碰空间包围体。本研究通过读取视觉感知获取的果粒半径及其圆心空间坐标后在虚拟现实平台EON Studio环境下调用Sphere来对葡萄串进行绘制,防碰包围体通过读取其半径和高度后调用Cylinder进行绘制。系统各模块间数据通信接口采用EON平台自带的ActiveX控件进行设计开发,主程序与采摘机器人仿真引擎之间通过路由机制来进行通信[17],其中路由通信分两类:输入EventIn与输出EventOut。

5 试验与分析

为验证采摘机器人虚拟仿真系统的实用性,先对葡萄防碰损采摘路径规划及夹剪行为进行虚拟试验;再将算法移植到物理样机内进行室内试验。仿真平台所用计算机配置为:Intel Core i5- 3230M CPU 2.60 GHz,4 GB内存,Windows 7操作系统。

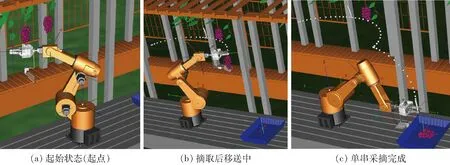

5.1 防碰损采摘路径规划及夹剪作业行为虚拟试验

首先基于前期研究[14-15]提取葡萄采摘点、防碰包围体等空间信息,然后在虚拟环境下绘制出采摘目标的三维模型,再进行路径规划试验。本研究采用基于人工势场的局部规划方法[21]对采摘机器人进行路径规划,该方法基本思想是将采摘机械手的运动看成是其在虚拟力场的受力,采摘点对其产生吸引力,葡萄包围体及其他障碍物对其产生排斥力,通过吸引力和排斥力的相互作用进行机械臂路径点规划[17]。基于该方法在本研究开发的采摘机器人仿真系统上进行18次路径规划及夹剪作业行为虚拟试验。本研究设计的采摘行为包含4个阶段:①采摘机器人从初始位置运动至预备采摘状态。②从预备采摘位置运动至采摘点,当末端执行器到达采摘点后,先由夹指机构对葡萄果梗进行夹持,然后由托盘对葡萄进行托举,再由剪切机构将果梗剪断,最后完成对果串的夹持- 托举- 剪断连环作业。③采摘机器人摘取葡萄后退回至预备采摘位置。④从预备采摘位置将葡萄移送至果篮,完成一次采摘作业。

图8 虚拟环境下采摘机器人路径规划Fig.8 Motion path of picking robot in virtual environment

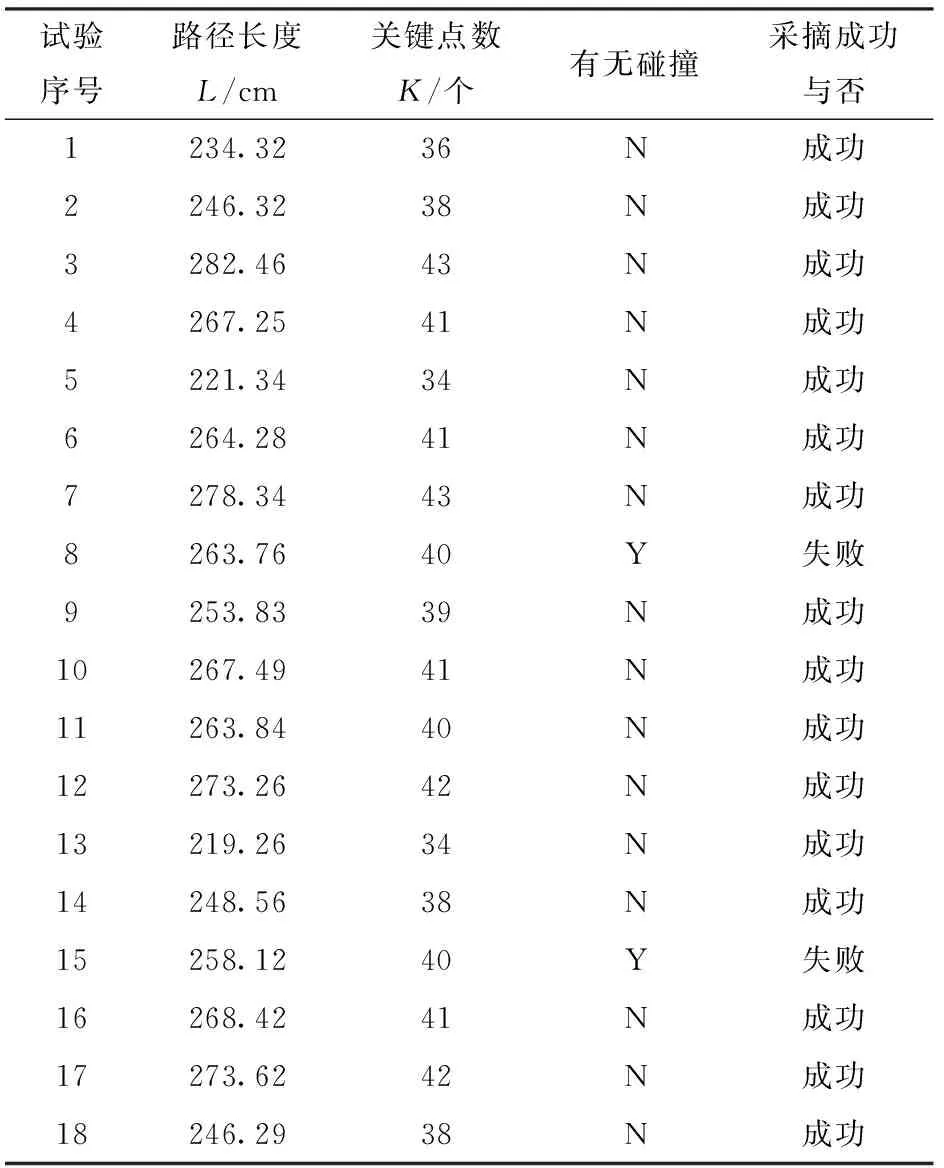

对每一次试验的路径规划长度(从路径规划初始状态开始直至单次采摘完成,末端执行器夹指中心点途径的路径长度)、路径关键点个数、作业过程中干涉碰撞情况等进行统计和分析,试验结果统计如表1所示。其中路径长度L与关键点Pi之间的关系为

(11)

式中K——路经关键点数

(xi,yi,zi)——第i个路径点的空间坐标

在18次葡萄采摘试验中,成功16次,有2次出现末端执行器碰撞葡萄包围体边界的情况,成功率为88.89%,路径长度介于219.26~282.46 cm之间,路径关键点个数介于36~43之间,通过分析发现第8次和第15次试验失败原因是采摘点与防碰空间包围体上方间距过小,当执行器夹指靠近果梗采摘点时与葡萄串上部发生碰撞,最终导致碰损情况发生。可通过设置和调整采摘点与防碰空间包围体之间的最小安全裕度来优化采摘行为。图8为一次成功的葡萄采摘路径规划,图中白点为该次采摘中末端执行器夹指中心扫掠的途经点。图9为其中一次葡萄夹- 托- 剪虚拟试验过程截图。通过上述采摘作业行为虚拟仿真可对采摘过程进行三维空间路径实时计算和碰损情况分析,由此可见,本文设计的仿真系统对帮助试验和改进机器人智能行为算法具有很好的实用价值。

表1 采摘作业行为虚拟试验结果统计Tab.1 Statistical results of picking behavior in virtual test

图9 葡萄串夹持- 托举- 剪切虚拟仿真Fig.9 Grape picking behavior testing in virtual environment

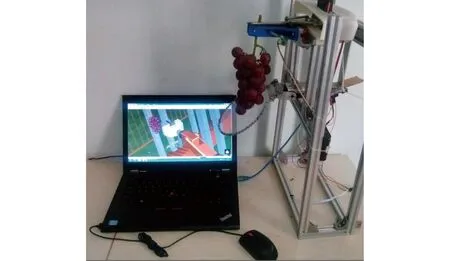

5.2 采摘行为样机试验

为进一步验证仿真系统的实用性,将通过虚拟仿真优化后的路径规划算法和夹剪行为控制算法移植到物理样机上进行室内试验。首先通过虚拟仿真对末端执行器的夹持、托举和剪切机构的几何参数进行优化。依据夹持- 托举- 剪切行为的三维可视数据,确定夹指的有效工作长度为100 mm、张口宽度范围为0~90 mm、高度为20 mm。依据剪切机构作业范围须覆盖夹指有效作业区域,通过对作业行为轨迹分析确立剪切刀刃的有效工作长度为115 mm、刀刃张口角度范围为0°~75°。依据葡萄防碰空间包围体与托盘的虚拟托举试验,确立托盘转轴与夹指的距离为180 mm、托网直径为120 mm、托举角度范围为0°~90°。然后在此基础上试制出葡萄采摘机器人末端执行器样机,如图10所示,通过人为悬挂葡萄于夹指中央,再对机构夹持、托举与剪切行为的控制参数进行样机试验。

图10 末端执行器样机试验Fig.10 Prototype test for end-effector

采摘机器人试验样机由广州数控RB03机械臂、工控机、控制系统、视觉系统、末端执行器等组成,其中视觉系统采用Eye-in-Hand关联方式将双目相机固定安装于机器人末端轴的法兰盘上,样机试验如图11所示。以市场购买的巨峰葡萄进行样机试验,试验样品质量范围为0.42~0.73 kg,串体高度介于16.2~23.5 cm,最大直径范围为10.8~14.6 cm。将葡萄垂直悬挂于搭建好的试验架上,通过改变葡萄位置进行15次单串葡萄和28次双串叠贴葡萄室内样机试验。试验以葡萄串质心点作为目标点,通过作者前期研究中设计的视觉感知方法[22]提取葡萄串区域质心空间坐标,并将坐标发送给工控机,然后通过路径规划算法规划出机械臂途经点,最后由控制系统驱动末端执行器移动至目标点正前方20 mm处。测量末端执行器夹指与葡萄质心之间的相对偏差,当偏差在10 mm之内时[23],视为一次成功采摘行为。

图11 样机试验Fig.11 Prototype test

利用游标卡尺测量末端执行器夹持点的最终位置与葡萄实际位置之间的偏差,并计算平均值,具体计算方法为

(12)

(13)

式中Ex、Ez——X(水平)方向和Z(深度)方向的误差

Xa、Za——葡萄实际位置

Xr、Zr——末端执行器最终位置

N——试验次数

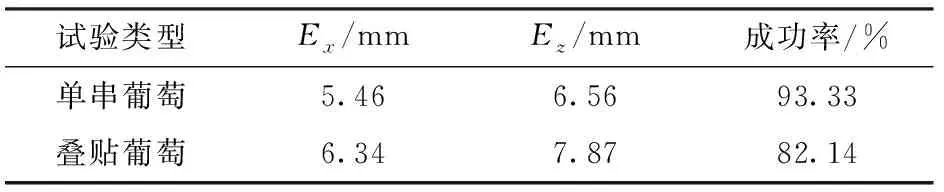

试验统计结果如表2所示,结果显示:在15次单串葡萄样机试验中,成功14次,成功率为93.33%,其中水平方向和深度方向的平均定位误差分别为5.46 mm和6.56 mm。在28次叠贴葡萄定位试验中,有23次定位获得成功,成功率为82.14%,其中5次因为视觉定位误差偏大而最终导致采摘失败,样机试验总的采摘成功率为86.05%。

表2 样机试验结果Tab.2 Results of grape prototype test

6 结束语

为对采摘机器人智能作业行为算法进行快速三维虚拟仿真,设计了一套基于虚拟现实的采摘机器人虚拟仿真系统。以葡萄采摘机器人为对象,对机械臂、工作环境、采摘对象、机器人运动学模型、轨迹规划等内容进行了建模,设计了一种夹- 托- 剪式的采摘机器人末端执行器及其采摘过程控制模型,基于EON平台开发出葡萄采摘机器人作业行为虚拟仿真系统。基于该系统进行了18次虚拟葡萄采摘试验,成功率达88.89%;再将经过虚拟试验优化的采摘行为控制算法移植到物理样机上进行43次室内试验,总成功率达86.05%。结果表明:该仿真系统可对机器人采摘作业过程进行三维空间路径实时计算和碰损检测分析,可为采摘机器人智能行为算法的测试及改进提供仿真测试平台。

1 DATAR M, STANCLULESCU I, NEGRUT D. A co-simulation environment for high-fidelity virtual prototyping of vehicle system [J]. International Journal of Vehicle Systems Modeling and Testing, 2012, 7(1): 54-72.

2 倪得晶,宋爱国,李会军. 基于虚拟现实的机器人遥操作关键技术研究[J]. 仪器仪表学报, 2017,38(10): 2351-2363.

NI Dejing, SONG Aiguo, LI Huijun. Survey on robot teleoperation based on virtual reality[J]. Chinese Journal of Scientific Instrument, 2017,38(10): 2351-2363. (in Chinese)

3 MICHAEL W. Co-simulation of building energy and control systems with the building control virtual test bed[J]. Journal of Building Performance Simulation, 2011, 4(3): 185-203.

4 陈维江, 贺恒鑫, 何俊佳,等. 输电线路雷电先导发展三维仿真模型[J]. 中国电机工程学报, 2014, 34(36): 6601-6612.

CHEN Weijiang, HE Hengxin, HE Junjia, et al. On the 3-dimentional leader progression model for the lighting shielding failure performance estimation of overhead transmission lines [J]. Proceedings of the CSEE, 2014, 34(36): 6601-6612. (in Chinese)

5 周云波, 李宏才, 闫清东. 虚拟现实在坦克机动性虚拟试验中的应用技术研究[J]. 系统仿真学报, 2006, 18(增刊1): 120-122.

ZHOU Yunbo, LI Hongcai, YAN Qingdong. Research on application of virtual reality in tank mobility virtual experiment [J]. Journal of System Simulation, 2006, 18(Supp.1): 120-122. (in Chinese)

6 翟志强, 朱忠祥, 杜岳峰, 等.基于虚拟现实的拖拉机双目视觉导航试验[J].农业工程学报,2017,33(23):56-65.

ZHAI Zhiqiang, ZHU Zhongxiang, DU Yuefeng, et al. Test of binocular vision-based guidance for tractor based on virtual reality[J]. Transactions of the CSAE, 2017, 33(23): 56-65. (in Chinese)

7 苑严伟, 吴海华, 董鑫, 等. 水稻田虚拟试验场景建模与仿真[J/OL]. 农业机械学报, 2013, 44(增刊1): 224-229. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2013s140&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.S1.040.

YUAN Yanwei, WU Haihua, DONG Xin, et al. Modeling and simulation of rice paddy field virtual scene[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.1): 224-229. (in Chinese)

8 臧宇, 朱忠祥, 宋正河, 等. 农业装备虚拟试验系统平台的建立[J]. 农业机械学报, 2010, 41(9): 70-74.

ZANG Yu, ZHU Zhongxiang, SONG Zhenghe, et al. Virtual experiment system platform for agricultural equipment[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(9): 70-74. (in Chinese)

9 邹喜红, 熊锋, 袁冬梅, 等. 基于多轴道路模拟激励谱的摩托车车架虚拟试验方法[J]. 农业工程学报, 2014, 30(15): 39-45.

ZOU Xihong, XIONG Feng, YUAN Dongmei, et al. Virtual test method for motorcycle frame based on multi-axes road simulation using excitation spectrum[J]. Transactions of the CSAE, 2014, 30(15): 39-45. (in Chinese)

10 杨方飞, 阎楚良. 基于视景仿真的联合收获机虚拟试验技术[J]. 农业机械学报, 2011, 42(1): 79-83.

YANG Fangfei, YAN Chuliang. Virtual test of combine harvester based on visual simulation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(1): 79-83. (in Chinese)

11 谢斌, 李静静, 鲁倩倩, 等. 联合收割机制动系统虚拟样机仿真及试验[J]. 农业工程学报, 2014, 30(4): 18-24.

XIE Bin, LI Jingjing, LU Qianqian, et al. Simulation and experiment of virtual prototype braking system of combine harvester[J]. Transactions of the CSAE, 2014, 30(4): 18-24. (in Chinese)

12 ZOU X, ZOU H, LU J. Virtual manipulator-based binocular stereo vision positioning system and errors modeling[J]. Machine Vision and Applications, 2012, 23(1): 43-63.

13 刘继展, 唐善奇, 单帅, 等. 机器人采摘葡萄果穗振动仿真与试验[J/OL]. 农业机械学报, 2016, 47(5): 1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160501&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.05.001.

LIU Jizhan, TANG Shanqi, SHAN Shuai, et al. Simulation and test of grape fruit cluster vibration for robotic harvesting[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5):1-8.(in Chinese)

14 罗陆锋, 邹湘军, 熊俊涛, 等. 自然环境下葡萄采摘机器人采摘点的自动定位[J]. 农业工程学报, 2015, 31(2): 14-21.

LUO Lufeng, ZOU Xiangjun, XIONG Juntao, et al. Automatic positioning for picking point of grape picking robot in natural environment[J]. Transactions of the CSAE, 2015, 31(2): 14-21. (in Chinese)

15 罗陆锋, 邹湘军, 叶敏, 等. 基于双目立体视觉的葡萄采摘防碰空间包围体求解与定位[J]. 农业工程学报, 2016, 32(8): 41-47.

LUO Lufeng, ZOU Xiangjun, YE Min, et al. Calculation and localization of bounding volume of grape for undamaged fruit picking based on binocular stereo vision[J]. Transactions of the CSAE, 2016, 32(8): 41-47. (in Chinese)

16 熊有伦. 机器人技术基础[M]. 武汉:华中科技大学出版社, 2011.

17 罗陆锋, 邹湘军, 程堂灿, 等.采摘机器人视觉定位及行为控制的硬件在环虚拟试验系统设计[J]. 农业工程学报, 2017, 33(4): 39-46.

LUO Lufeng, ZOU Xiangjun, CHENG Tangcan, et al. Design of virtual test system based on hardware-in-loop for picking robot vision localization and behavior control[J]. Transactions of the CSAE, 2017, 33(4): 39-46. (in Chinese)

18 PAUL R P, SHIMANO B E, MAYER G. Kinematic control equations for simple manipulators[J]. IEEE Transactions Systems, Man and Cybernetics, 1981, 11(6): 449-455.

19 尹建军, 陈永河, 贺坤, 等. 抓持- 旋切式欠驱动双指手葡萄采摘装置设计与试验[J/OL]. 农业机械学报, 2017, 48(11): 12-20. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20171102&journal_id=jcsam. DOI:10.6041/j. issn.1000-1298.2017.11.002.

YIN Jianjun, CHEN Yonghe, HE Kun, et al. Design and experiment of grape-picking device with grasping and rotary-cut type of under actuated double fingered hand[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 12-20. (in Chinese)

20 CRAIG J J. 机器人学导论[M]. 贠超,译. 北京: 机械工业出版社, 2006.

21 KHATIB O. Real-time obstacle avoidance for manipulators and mobile robots [J]. International Journal of Robotics and Research, 1986, 5(1): 90-98.

22 罗陆锋, 邹湘军, 王成琳, 等. 基于轮廓分析的双串叠贴葡萄目标识别方法[J/OL]. 农业机械学报, 2017, 48(6):15-22. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170602&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2017.06.002.

LUO Lufeng, ZOU Xiangjun, WANG Chenglin, et al. Recognition method for two overlaping and adjacent grape clusters based on image contour analysis[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(6): 15-22. (in Chinese)

23 ZOU X, YE M, LUO C, et al. Fault-tolerant design of a limited universal fruit-picking end effector based on vision positioning error [J]. Applied Engineering in Agriculture, 2016, 32(1): 5-18.