离合器膜片弹簧制造工艺实践总结

李思男

沧州巨擎汽车配件有限公司 河北省沧州市 062461

1 材料:表面状态

冷轧或者热轧,优质钢带或者钢板。(材料硬度HRB 75~85,表面脱碳层厚度≤T×1.5%)

中碳合金弹簧钢,60si2Mn、50CrvA(德国60SiMn6、50Crv4;法国50Crv4;而美国和英国常用75~80优质高碳钢)

含Mn的优缺点:提高淬透性和强度、脱碳倾向小。但是过热敏感性和回火的脆性大。

含Si的优点:显著提高弹性极限、屈服比和疲劳强度、提高回火稳定性和抗氧化性。

含Si/Mn的优点:综合了两个元素的优点。

含Si量的提高带来的问题:容易产生石墨化、增加脱碳、硅酸盐夹杂物的产生,容易引起淬火开裂和降低疲劳寿命。

50CrvA的优点:含Cr 提高强度、硬度、淬透性和回火稳定性、减少石墨化倾向和表面脱碳倾向。含V 晶粒细化、提高冲击韧性、强度和屈强比、特别是提高弹性极限同时降低过热敏感性和脱碳敏感性、提高表面质量。

50CrvA和60Si2Mn 材料热处理工艺规范的区别:50CrvA 要求低淬—高回(850C°/520C°)、60Si2Mn 要求高淬—低回(870C°/480C°)。

冷轧材料的厚度及偏差:T+/_0.025或者T+0.05。(德国+/_0.02、日本+/_0.03、 韩国+ /_0.04、中国+/_0.05)。

2 精度要求

外圆公差D_h12/h13(基轴制);内孔公差d_H12/H13(基孔制)。

以上均指材料平状态。

成型角度偏差:α_+/_10分。

表面粗糙度:上下表面和精挤压窗口包括外沿要求1.6Ra;其余3.2Ra。

同轴度要求:◎对于中心孔_铆钉窗口_外圆都应该有要求。(严格讲应当设计专用综合检具检测)

内截锥高度:一般不给出特定的偏差要求,检测仅做参考。(以曲线特性决定,但是要注意变动较大会影响到总成的安装高度)

指端跳动量 :↑0.8~1.2 (尺寸由小到大)

硬度要求和分布:弹性工作区 HRC 48~51(T<1时

HRC 47~49(6≤T ≥1时)、HRC46~48(T≥6时)。

规律是:薄_硬 ;厚_软 。

指端高频硬度:HRC 52~58 。(对于小尺寸膜片弹簧,有的产品要求指端表面喷涂硬铬、镉或者四氟乙烯;有的整体硬度HRC48~52,指端就不再进行表面硬化处理)

硬度过渡区的硬度:HRC 24~42 。(过渡区长并且软_膜片弹簧指端不容易断裂,但是容易产生工作中指端变低;反之结果与上面的也相反。

3 抛丸强化处理

抛丸(也叫喷丸)强化处理的原理就是,以高速度弹丸喷射到膜片弹簧表面,使其表层产生塑形变形,从而形成一定厚度的表面强化层,强化层内形成较高的残余应力,可以抵消一部分弹簧变形载荷作用下产生的最大拉应力,从而提高了载荷能力和疲劳强度。

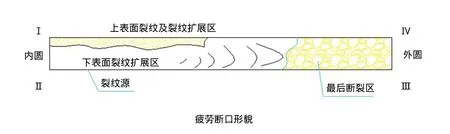

关于单面或者双面抛丸的讨论。上图示为膜片弹簧的弹性工作区的横截剖面,试验结果表明:单面(即凹面)抛丸在下表面产生塑性压变形和较大的残余应力,凹面的拉应力(凹面Ⅱ-Ⅲ为拉应力)一部分被残余压应力(凸面Ⅰ-Ⅳ为压应力)所抵消,使得合成的实际拉应力减小,从而提高了膜片弹簧的疲劳强度和寿命。

双面抛丸(凸、凹两面)双面抛丸,凸凹两面都产生塑性变形和较大的残余压应力因此,当再次工作中载荷产生的应力(凸凹面载荷受力情况和单面抛丸描述的一样)在凹面是拉应力,可以被一部分残余压应力抵消,有利于弹簧的疲劳强度提高。而凸面相反,工作载荷作用的压应力和抛丸带来的残余压应力合成了更大的压应力,这样凸面的抛丸反而放大了载荷应力,起到破坏作用。

图1

虽然Ⅱ点位是开裂的危险点,但是其是由于Ⅰ点的径向压应力σd1过大而诱发Ⅱ点的拉应力增加,最终导致膜片弹簧发生疲劳断裂。所以一般取Ⅰ点的当量应力做为疲劳强度校核计算点在设计中是可行的。

采用单面或者双面抛丸的论证焦点:从抛丸的冷作硬化可以提高表面硬度和材料强度,消除表面划痕、去除表面脱碳层厚度和夹杂物等缺陷,和消除表面的疲劳源和方便角度调整等等因素考虑,有的厂家还是采用双面抛丸,如德国的F&S、美国的BWA等。而日本DAIKIN 1976年又从双面抛丸改成单面抛丸。

双面抛丸对于角度及抛丸变形的控制、修正小量的曲线特性也比较方便。

我们的建议:凹面多抛,凸面少抛,可能做到两者兼顾。

抛丸的强度和对于丸粒的要求:建议采用标准的“阿尔曼弧高度试片”在抛丸机内测量。钢丸的材料建议采用弹簧钢丝切丸(要求磨光尖角)。钢丸的硬度要求高于膜片弹簧的整体硬度。 钢丸的粒度,建议取0.5~0.9。(大尺寸较厚的产品取较大的钢丸;也可以大小丸粒按照一定的比例混合使用。

抛丸的夹具:要求采用可以使膜片弹簧在被抛丸的过程中,能够绕着自我的几何中心,缓慢自转的结构。

4 膜片弹簧的强化抛丸处理效果的评定

弹簧抛丸处理的技术要求主要有抛丸强度和抛丸的覆盖率。强度前面已经建议采用标准的强度试片控制;抛丸处理的效果与丸粒的材料、硬度、产品尺寸、形状、速度、密度、抛丸的时间、夹具的结构形式都有密切关系;在实际的工作中,要求跟踪不同的产品、设备能力和环境情况及时调整工艺参数,不可以简单地把抛丸工序仅仅固定为一个统一的工艺要求。

抛丸的覆盖率可以简单的采用单位面积与抛丸的面积的比值来估算出来。5~10倍放大镜、目测。一般覆盖率要求>90%。

5 膜片弹簧的强压处理

膜片弹簧压紧式传动的离合器在工作中,一般要离合10万次左右的静载荷下,才能达到其工作性能的稳定,所以在使用安装以前“强制性压缩“预稳定变形工艺很重要。

离合器的膜片弹簧强压处理的方法:一般在膜片弹簧上沿其分离方向(推试或者拉式的工作方向相反),超过彻底分离点深度继续施加过量的位移,使其分离3~8次,以产生一定的塑性变形,从而使膜片弹簧的表面产生与使用状态方向相反的残余应力而达到强化的目的。

强压夹具施加的支撑直径、分离直径要求和膜片弹簧在离合器上的工作位置相符。

强压的深度一般取压紧力曲线谷点位移以下的1~1.5mm,或者取离合器彻底分离点位移以下的0.5~1mm。强压的深度、次数一般应当根据强压试验10个以上的样本,经过负荷检测,直到工作曲线稳定为止。

一般强压次数6~8次左右。确定的强压工艺要求应当标注在产品图纸上。

强压对于膜片弹簧疲劳寿命的提高:由于经过强迫压制,使得压淬后的内外表面应力分布更加均匀,锥体外表面成型后呈压应力,内锥表面呈拉应力,一般可以提高使用寿命5~30%,平均提高15%左右。

6 膜片弹簧的疲劳试验

由于离合器长期在较高的使用频率下工作,离合次数,城市路面小车平均3~5次/km、公路路面商用车2~3次/km。一般离合器盖总成出厂”三包”使用寿命6万公里。(这也是国外汽车配件市场采购的最低标准)设计报废的使用寿命应当按照12万公里。

以此为依据估算:小车离合器使用寿命次数应当在20~48万次、商用(客车、卡车)应当在12.5~30万次。但是值得注意的是:膜片弹簧零件在实验室使用时的工作环境是在行程、冲次频率、温度、湿度等等特定的条件下进行的,而离合器安装在整车上使用的工况、环境是相当恶劣和很难模拟的,所以膜片弹簧式离合器的考核实验寿命,一般要求达到装车使用寿命的2~3倍。

疲劳寿命实验一般要求达到75万次~100万次。要求实验后不得有任何零件失效、损坏,而且达到次数的产品压紧力衰减率ψ≤8~10%。国外的配套要求有限寿命达到100万次,无限寿命达到200万次。

7 膜片弹簧角度厚度支撑点变化对于性能曲线的影响趋势

膜片弹簧的载荷-变形特性(曲线)在角度(用内截锥高H表示)、材料厚度T、r/R (支撑环半径r,压盘支撑刃口半径R)等因素微量的变化时会对曲线产生一定程度的影响。

产品的设计者和膜片弹簧的检验人员,熟练的判断、掌握其中的变化规律,对于产品的修正和微量的调整很有必要。

H变化的影响:每增加0.2mm,压紧力增加8%~10%。

T变化的影响:每增加0.2mm压紧力增加18%~21%。

r/R变化的影响:当R增大或者r减小时,都会引起r/R的比值发生变化(按照简单的杠杆比变化,即可以估算)。r和R的差值每增大1mm,压紧力将降低5%左右。反之的结果会与降低相反。(以上的参考数据仅以10英寸的Φ255总成产品实验室检测的结果为依据)。

8 膜片弹簧起拱前后的尺寸和角度的变化

膜片弹簧的起拱工艺分为冷成型和热成型,冷成型的产品,在压型的模具里冷压以后角度的回弹较大,一般可以变小20%左右,角度变小的实际值,会受到材料性能、厚度、内外直径、截锥与材料厚度的比值等等因素的影响,很复杂,要由试验来确定,所以在模具设计时要给予回弹角度的预留量;而热成型或者热压淬成型的角度变化一般很小,但是热成型会带来内外直径的较大变化,同样要给予注意。

冷成型的模具锥角=产品要求的初始锥角+回弹角度。(注意:产品的初始锥角角度一般会比产品进入装配要求的产品图纸参考角度要大一些,因为要考虑到经过抛丸进行强压处理以后,成品的角度还会变小)一般膜片弹簧的外径D<300mm,厚度T=1.5~4mm的产品其回弹角α≈2°30分~5°30分。(同样材料厚度的产品,外径越大,回弹角越小,反之,结果也相反)

膜片弹簧成型以后对于内外直径尺寸的影响

冷成型一般不会对于内外径尺寸产生影响(当然起拱状态的内径会变大,但是工作中压平状态时,与落料内径尺寸一般没有大的变化)

热成型和热压-淬火成型,产品的内外圆将发生很大的变化。回火以后,外圆会向外胀大,内孔会向内缩小。这些都要求设计和生产中给予考虑的。

例如外圆D≈240mm的产品,一般会胀大1.6~2.4mm。而内孔d缩小≈0.8~1.2mm。(仅仅是一般的经验数据,还没有考虑到膜片弹簧的结构、形状、材料性能、材料厚度等等产品特定因素的影响效果在内)每一个产品具体的变化和修正量还要通过实践和经验去确定。