X波段T/R组件金丝键合可靠性研究

王栋良 闫非凡 杜选勤 曾雨婷 李玉兰

摘要:T/R组件金丝键合数目庞大,键合前组件经历多道工序,键合界面种类繁多,相应的工艺难度大。以某型X波段T/R组件金丝键合微组装工艺为研究对象,详细描述了金丝键合的失效模式,分析了失效原因,并对金丝键合工艺进行了优化,优化后工艺的可靠性得到了大幅提升。

关键词:T/R组件;金丝键合;可靠性

0 引言

目前,X波段T/R组件大量应用于机载、舰载及地面有源相控阵雷达,其数量大、价值高,是有源相控阵雷达的核心部件。X波段T/R组件集成度高,组装工艺复杂,既包括无源器件表面贴装、低温共烧陶瓷(LTCC)基板与壳体的大面积焊接、射频连接器与壳体的焊接等温度梯度焊接工艺,又包括微波MMIC裸芯片环氧粘接、共晶焊接以及金丝键合等先进微组装工艺。此外,不同的工艺之间还需加入合适的清洗过程,以保证组件工艺的可靠性[1]。在T/R组件工艺过程中,金丝键合至关重要,一方面因其起着电气/信号互连的作用,另一方面因数量较大,单个组件就有数百根金丝,如果工艺控制不当,有可能造成组件因个别键合点失效而无法实现功能的情况[2]。

为了制成高可靠T/R组件,本文结合某型X波段T/R组件的工艺过程,研究分析了金丝键合失效的现象和原因,通过改进工艺,降低了金丝键合失效风险,满足了X波段T/R组件的工艺需求。

1 X波段T/R组件金丝键合失效模式

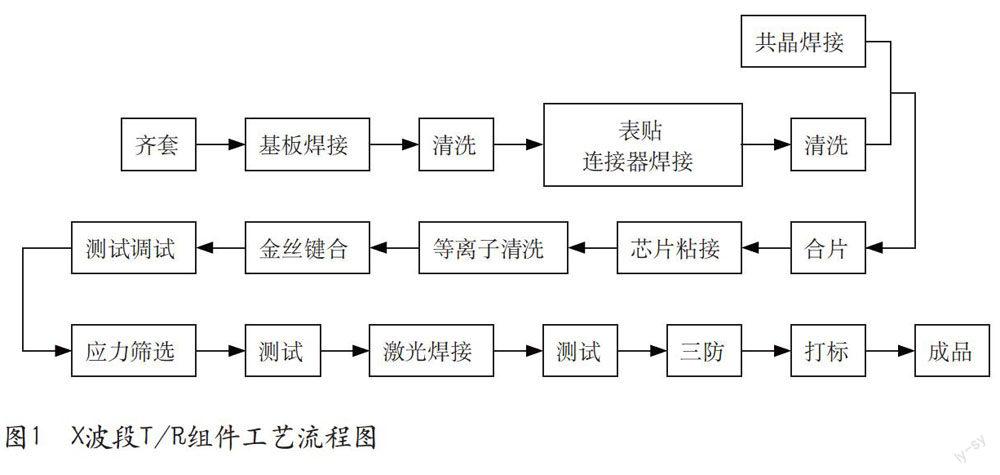

X波段T/R组件工艺流程如图1所示。可以看出,在金丝键合之前,组件已经历多道焊接和清洗工艺,如果键合前任何一步工艺处理不当都有可能造成金丝键合焊盘表面沾污受损,从而影响键合可靠性。T/R组件金丝键合的状态多,包括Si芯片LTCC、GaAs芯片LTCC、GaAs芯片Rogers、GaAs芯片GaAs芯片、LTCC-Rogers等多种状态,不同状态对应的键合界面不同,相应的工艺难度也有差异。

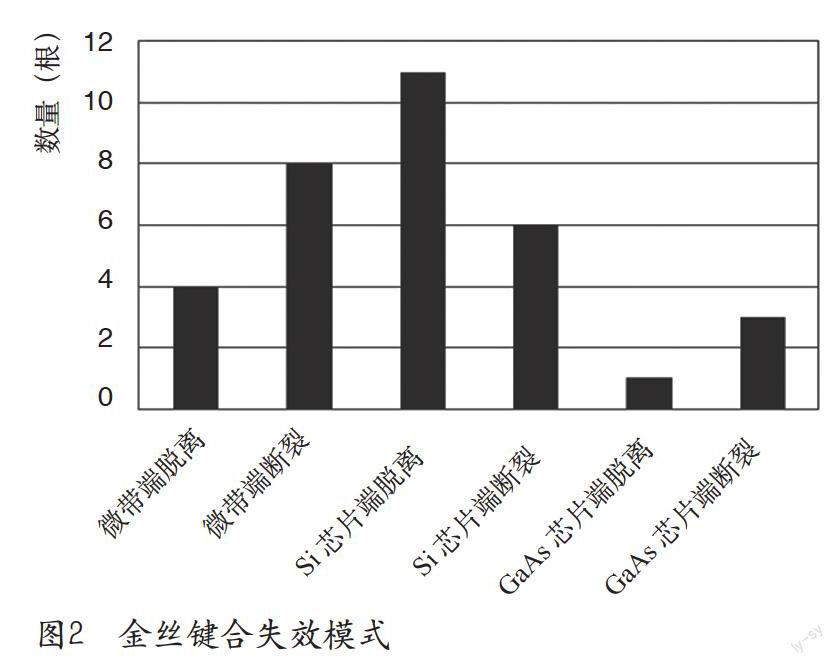

为了充分把握金丝键合的可靠性规律,研究中对X波段T/R组件内部共402根直径为25 μm的金丝进行了100%破坏性拉力测试,以Sg拉力作为合格判据,测试结果合格金丝数量为369根,合格率为91.8%。33根拉力不合格金丝的失效现象分为两大类,一类为键合点与焊盘脱离,键合拉力为零;另一类为从键合点根部断裂,键合拉力接近零。更详细的失效模式分类见图2,可以看出,金丝从Si芯片端失效(包括脱离和断裂)的比例较高,为17根,其次為从基板微带线端失效,比较而言,在GaAs芯片端失效的比例最低。

1.1 微带端失效

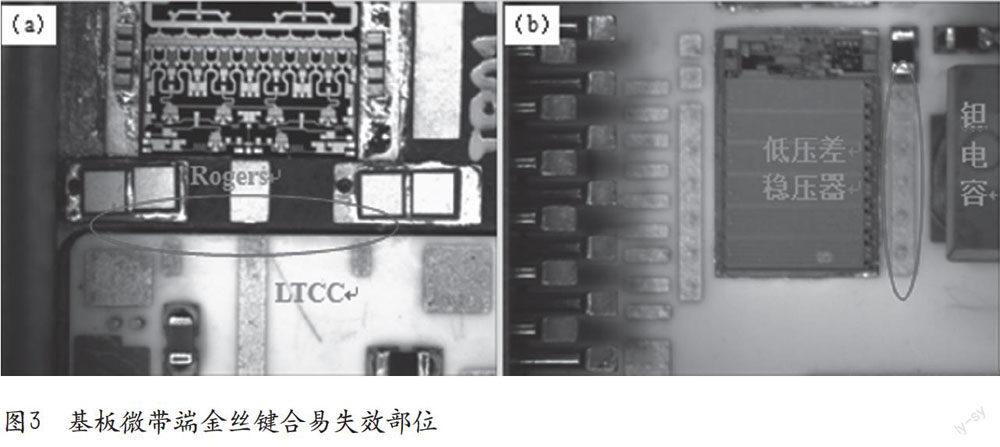

金丝键合从微带端失效主要集中在两处,一处为LTCC基板与Rogers基板连接处(图3a),一处为低压差稳压器与钽电容中间微带处(图3b),前者多为金丝与微带脱离,即无键合强度,后者多为金丝从键合根部断裂,键合拉力接近零。

分析原因,认为莉者与T/R组件的焊接及清洗工艺有关。T/R组件组装过程中,LTCC、Rogers等微波基板与壳体之间采用96.5Sn3.5Ag焊膏进行焊接,之后采用无水乙醇清洗,由于基板与壳体之间、LTCC与Rogers之间间隙极小,很难保证其中残留的助焊剂被彻底清洗干净,即使表面清洗干净,基板与壳体间隙或焊接界面处的助焊剂在后续环氧贴片排胶烘干或者金丝键合底部加热过程中也会因受热而沿着LTCC与Rogers基板的间隙溢出,污染键合焊盘,进而导致键合失效。

对于后者,主要由于键合过程中键合劈刀受旁边钽电容干涉所致。经测量,钽电容侧壁与基板微带线间距约为0.75mm,小于键合劈刀半径,金丝键合时,劈刀受钽电容干涉无法下移接触微带线,为了克服该问题,键合时将T/R组件底部倾斜10°~20°,可保证劈刀能够接触微带线,但是该做法会导致键合压力不均匀、键合点变形严重或键合不充分等缺陷,最终造成键合失效。

1.2 Si芯片端失效

Si芯片端键合失效主要集中在波束控制专用电路芯片,如图4所示。与在微带电路及GaAs芯片表面上的Au焊盘不同,Si芯片表面为Al焊盘,在空气中放置后容易在表面生成一层氧化膜,不利于键合。采用Au丝楔形键合工艺,能够有效破除氧化膜并促进键合,工艺参数主要有键合压力和超声功率,键合力主要起促进Au丝塑性变形及金丝与焊盘金属层紧密接触作用,而超声波振动则沿着键合焊盘金属层“刮擦”从而形成键合界面,并产生机械互锁,提高键合质量[3]。由于楔形键合主要是Au引线和Al焊盘金属层之间的机械键合和互锁,没有任何冶金学反应,因此通常需要较大的键合力,但如果键合力过高有可能造成Au丝或焊盘变形严重、损伤或焊盘露底等缺陷。工艺中发现,采用25g键合压力、180mW超声功率进行Au丝键合,Si芯片键合点变形严重,拉力测试后Si芯片键合焊盘多数露底,如图5所示,说明在键合过程中Al焊盘金属层受损严重,需要重新对键合工艺参数进行优化。此外,该Si芯片Al焊盘尺寸及间距分别为90 μm×90μm和125 μm,焊盘尺寸小,间距窄,加之基板端由两排焊盘构成,键合时需要在高拱高和低拱高间交替进行,这无疑增加了工艺难度。

1.3 GaAs芯片端失效

整体来看,金丝键合在GaAs芯片端失效的比例较低,约占所有键合数目的1%,主要位于功放芯片漏压馈电端焊盘,该焊盘为功放芯片加电端,需要在100μm x 100μm的焊盘上键合2根25μm金丝,由于焊盘尺寸小,两次键合点会重叠。研究中发现,如果工艺控制不当,在第二次键合时会使第一次的键合点变形过大,甚至产生裂纹,造成键合点的损伤,进而导致键合失效。因此,对于单个焊盘上金丝键合密度较高的情况应加强工艺过程的控制。

2 金丝键合可靠性改进措施

通过上述失效模式分析,认为可从以下几方面来提高X波段T/R组件金丝键合的可靠性:一是改善清洗过程,二是进一步优化键合工艺参数,三是合理设计组件电路版图,四是加强工艺操作过程控制。

2.1 清洗工艺改进

一方面,加强基板焊接、表贴及连接器焊接后的清洗,该过程主要采用无水乙醇清洗焊接后残留的助焊剂,研究中通过浸泡加毛刷刷洗相结合的方法对组件进行清洗,对于LTCC与Rogers基板间隙处、基板与壳体间隙处的助焊剂,由于间隙狭小无法刷洗,可借助银针、键合通针等工具将助焊剂剔除,确保在显微镜下不发现助焊剂残留。另一方面,在芯片粘接后等离子清洗前引入气相清洗,选择溴丙烷作为清洗剂,其具有较强的清洗能力,能够有效去除因芯片粘接后排胶烘干受热导致的从基板底部缝隙中溢出的助焊剂。此外,研究中还对局部老化严重、键合可靠性不高的微带尝试了新型激光清洗工艺,如图6所示,可以看出,经激光清洗后,金丝键合强度大大提高,由于该清洗工艺可针对局部微小区域单独进行,定位精度高,清洗过程可控,因此在T/R组件高密度组装、修理工艺过程中具有十分广泛的应用前景。

2.2 键合工艺参数优化

区别对待Si芯片和GaAs芯片键合工艺,并重新优化Si芯片键合参数。针对Si芯片Al焊盘表面因容易氧化而不利于键合的问题,通过增加键合超声功率来增加劈刀与焊盘之间的刮擦,将焊盘表面氧化层去除,促进键合界面的形成,提高金丝键合互锁能力。同时,降低键合压力,减轻劈刀对键合焊盘金属层的冲击和挤压,保证金属层的完好,提高键合可靠性。最终,优化后的Si芯片端键合工艺参数为:键合压力16g,超声功率240mW,键合时间34ms。

2.3 电路版图重新优化

针对因低压差稳压器与钽电容间距过小而导致劈刀无法下移的问题,对钽电容表贴焊盘位置进行了优化,在保证组件性能指标的前提下,适当将钽电容表贴焊盘向远离低压差稳压器方向移动,增加低压差稳压器芯片与钽电容之间的距离,确保二者之间有足够的空间能够容纳劈刀的运动。

2.4 工艺操作过程控制

金丝键合为关键工艺,由专门人员进行操作,每天应在正式产品装配前进行设备状态稳定性评价。产品装配过程中严格控制金丝拱高、跨距、键合点形貌,尤其对单个焊盘上键合两根甚至三根金丝的情况,保证单个键合点宽度和长度分别约为金丝直径的1.2倍和1.5倍,防止键合点之间相互挤压变形严重,并进行键合拉力测试,保证工艺的一致性和可靠性。

通过上述工艺优化,较好地完成了X波段T/R组件的键合工艺,在随后的T/R组件中,对之前键合易失效部位的金丝进行了100%非破坏性拉力测试,合格判据为3g,测试结果为100%合格,说明T/R组件金丝键合工艺可靠性得到了明显提高。

3 结论

本文以某型X波段T/R组件金丝键合微组装工艺为研究对象,讨论了金丝键合在基板微带线端、Si芯片端和GaAs芯片端等不同鍵合状态下的失效模式,分析了失效原因,结论为键合前的清洗工艺、键合参数、组件版图设计布局及工艺过程控制是影响金丝键合可靠性的重要因素。通过优化上述工艺过程和参数,使X波段T/R组件金丝键合可靠性大大提升,组件中30余根易失效部位金丝的可靠性从拉力强度为零提升至100%非损拉力合格,保证了TfR组件的性能。

参考文献

[1]胡明春,周志鹏,严伟.相控阵雷达收发组件技术[M].北京:国防工业出版社,2010.

[2]吴伟,林文海.提高混装多芯片微波组件中键合可靠性研究[J].电子工艺技术.2017,3 8(3): 141-143.

[3]沙帕拉.K.普拉萨德著,刘亚强译.复杂的引线键合互连工艺[M].北京:中国宇航出版社,2015.