浅谈直流转子匝短故障及工艺改进

中车永济电机有限公司 潘 晨 樊佩祺

绕组匝间绝缘破损,造成电位不同的带电体发生短接的现象称为匝间短路。电枢绕组匝间短路故障主要出现在绕组元件和换向器处。绕组元件匝间短路根据发生位置不同可分为换向器端斜线部位匝间短路和直线部位短路两种形式。换向器端匝间短路是指短路点发生在元件嵌入升高片的线头附近。匝短后返工造成大量的损失,且返工困难。

1.匝短原因分析

电机转子匝短的原因可从以下几个方面进行分析:

1.1 铜楔轴向窜动

转子在嵌线过程中嵌入铜楔时,铜楔松动,在转子升高片加工过程中导致铜楔轴向窜动,导致线圈线头根部与铜楔接触;

1.2 换向器加工后铜沫未清理干净

换向器凸台加工过程中铜沫极易积累至线头缝隙处,在清理过程中较为细小的铜沫难以发现,无法完全保证线头缝隙处无铜沫;

1.3 升高片焊接后连片

升高片加工后由全自动氩弧焊机焊接,焊接过程中参数选取不当,致使云母烧损,铜粒粘枪,铜粒熔化后与烧损云母粘连,致使升高片连片;

1.4 线圈匝间绝缘薄弱

由于线圈槽满率高,在嵌线和钢丝预紧过程中,需要较大拉力使线圈径向压缩,以方便打入槽楔,但较大拉力导致线圈变形,变形过程中线圈挤压可能导致绝缘薄弱;

1.5 其它因素

1.5.1 换向器与铁芯不对中,致使嵌线困难,容易导致匝短;

1.5.2 线圈内部绝缘薄弱;

1.5.3 线圈配送过程中外包绝缘破损;

1.5.4 异物导致的匝短。

2.匝短预防措施

通过上述直流转子出现匝短的原因分析,我们针对这些问题进行工艺改进和制定预防措施,以有效的降低匝短率,我们针对上述4项主要问题制定以下措施。

2.1 铜楔轴向窜动

针对铜楔结构与换向器结构特征,对铜楔下料后进行冷压变形到锥形,便于铜楔嵌入后底部膨胀,保证铜楔嵌入紧实;

2.1.1 针对铜沫采取的工艺措施

针对铜沫质量轻、体积小的特点,特采用工业吸尘器对此处进行强吸处理,并在无纬带绑扎前增加空转工序,利用离心力将铜沫甩出。

2.1.2 设计措施

在换向器组装前将换向器片、云母板加工凸台,换向器排圆、热压后,一次成型,避免后续嵌线加工凸台产出铜沫,对铜楔外形进行改进,铜楔加工后凸台位置略低于换向器片凸台,铜楔嵌入后,凸台自然形成,用此方法杜绝了换向器凸台的加工,保证了升高片槽附近清洁。

2.2 升高片焊接连片

对升高片焊接后状态及焊接参数进行统计,针对不同产品设定不同的参数,有效提高焊接质量,在焊接后对焊接连片进行处理;

2.2.1 通过对线圈结构进行比较

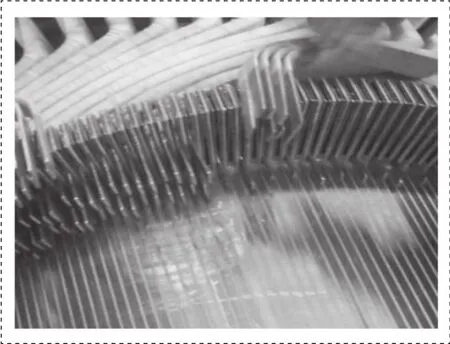

图1

图2

通过比较图1转子匝短率较低的转子及图2转子匝短率较高的转子的线圈结构,匝短率较高的线圈线规较大,线头为错位结构,如图2所示,由于导线线规较大,线圈整形困难,嵌线难度极高。通过结构对比,特对匝短率较高的结构上下层线头处均增加线头隔片绝缘,柔软云母板增加了线头间的绝缘性能,罗麦克纸增加了绝缘的韧性,通过此方法,降低转子线头匝短率。

2.2.2 通过对转子线圈质量进行把控

直流转子线圈是由导线经绕制、涨型而成,制造过程中线圈绝缘的保护、线头及斜线、鼻部成型尺寸极为重要。在线圈成型时,传统制造工艺中所用模具通常为钢制件,分别在绕线、涨型时使用,由于钢的强度大,使用过程中极易对线圈绝缘造成伤害。聚四氟乙烯是一种非常优越的自润滑材料,其摩擦因数是已知固体材料中最低的,因此可以作为线圈模具的保护层。通过将聚四氟乙烯附着在金属模具上,有效保证线圈制造质量。

3.结束语

综上所述,对于电机转子匝短的原因及预防措施进行了简要说明,在后期的工作实践中将不断改进,不断前进,把测量与处理的方法研究的更简单,更合理,更完善。不过就我而言,所有的问题都可在过程中进行消除,出现问题再去处理问题,解决的再好也终归是落了下乘。发现问题、解决问题、预防问题、观察问题、消除问题,只有如此电机的质量才会提高。

[1]陈世坤主编.电机学[M].中国电力出版社,2004.144-197.

[2]周志敏主编.直流电机电枢绕组匝间短路的分析与检查[D].沈阳铁路机械学校,2011-0245-01.