德国自动化生产中的高效焊接工艺

■ Jan P. Pitzer,译:袁涤

扫码了解更多

1. 概述

对于众多制造企业而言,焊接技术扮演着极其重要的角色。把握关键技术的发展趋势,掌握创新技术,对于制造企业的意义不言而喻。焊接企业一方面不断地为制造业提供各种创新工艺,使制造商得以提高自身的生产水平。然而解决方案形形色色,想要找到最适合自己的方案并非易事。另一方面,由于生产需求不断变化,制造企业面对全新的挑战,之前的生产水平无法满足生产需求的情况也时常发生。

例如:除了常见的S235和S355(欧标,对应国标的Q235和Q345)钢材以外,低合金高强钢(如:S690或硬度更高的材料)和铬镍钢也越来越常见。在重视轻量化制造的领域,铝合金以及轻量结构特性越来越受欢迎。

此外,金属加工业使用的材料厚度变化范围也不断扩大。对于有的领域而言,壁厚2mm被归为“厚板”,而对有的领域而言,10mm的板材仅用作产品铭牌。

因此,金属加工业一方面为生产技术——尤其是焊接技术提供了广阔的应用范围,另一方面也提出了诸多的挑战,蕴藏着巨大的发展潜力。

2.气体保护熔化极电弧焊(MIG/MAG)

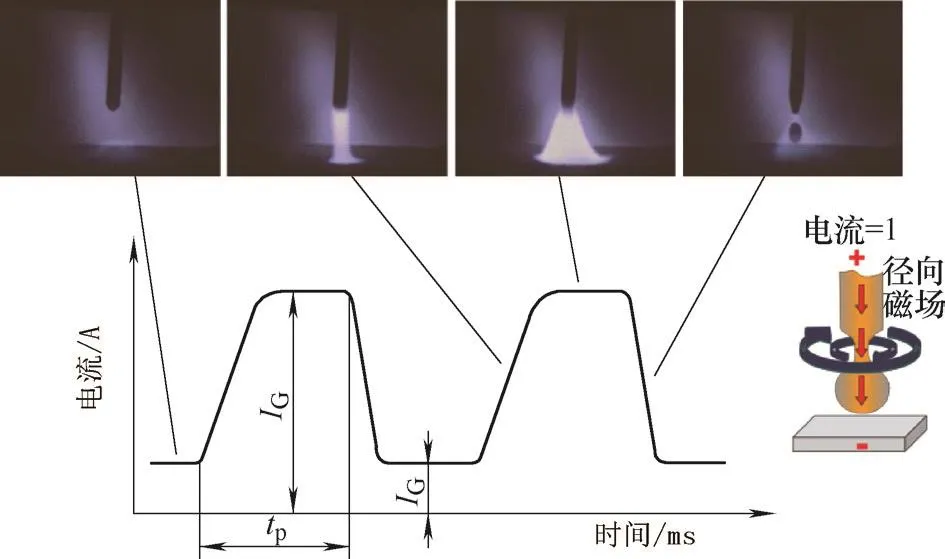

金属加工制造业中应用最广泛的焊接工艺非气体保护焊莫属了(以下简称为“MIG/MAG焊”或“气保焊”)。气保焊中通常会区分“短弧”、“过渡电弧”、“喷射电弧”以及各种“脉冲电弧”。传统的弧焊工艺通过简单的步进电动机便可控制,而现代的气保焊机则多采用数控。其好处主要体现在:热输入量的可控性更好,通过脉冲基值电流的控制可保证熔滴过渡更安全、飞溅更低。确保熔滴快速从焊丝尾端脱离,避免焊丝进入熔池,从而避免短路以及出现大量飞溅。相比之下,脉冲电弧焊因其稳定性强、熔深大、根部成形稳定而广受欢迎。无论是手工还是自动焊接应用范围都十分广泛。目前大多数的焊机厂家都采用I/I方式控制脉冲电弧:即脉冲相位和基值电流相位均采用电流进行控制。在全球范围内只有极少数公司掌握了U/I控制技术:脉冲相位通过电压控制,而基值电流相位通过电流进行控制。图1为我们展示了脉冲模式中电流的走势,上面对应的是高速摄像机抓拍到的不同阶段电弧的变化。在脉冲电流及电磁收缩效应的共同作用下,熔滴从焊丝尾端脱离,而无需进入熔池,从而避免形成短路。

电弧的稳定性更高,能确保更大的熔透深度,从而达到更快的焊接速度。这一点对于手工焊而言意义重大:在实际生产中,即使焊丝到工件的距离发生变化,电弧性能依然十分稳定。

图1 脉冲电流波形

创新型焊接电源使应用范围的多样化成为现实。德国焊接技术协会DVS出版了编号为0973的备忘录,总结了形形色色的焊接工艺。其中,改良版的喷射电弧工艺引起了业界的广泛关注。该喷射电弧压力高、弧短、强劲有力。这些特点使该工艺拥有了多样化的应用可能性。例如:高压力带来的好处一方面是熔深大;另一方面,即使干伸长较大,也能确保优异的焊接质量。也就是说,采用该工艺焊接厚板工件时坡口角度明显缩小:普通工艺需要开45°的情况现可以缩到40°甚至35°,从而有效减少了焊层数量,大量节约生产成本和时间。换句话说,一方面减少了填充金属的用量,另一方面也节省了能耗。然而,该工艺也存在一定的局限性,如果熔池过窄,可能会产生焊缝缺陷(见图2)。

高压力带来的好处非常多,比如:6mm厚的工件采用单面焊接,无需开V形坡口就能实现全焊透。对于防腐性要求很高的应用来说,这一点十分关键:由于焊缝背面没有缝隙,因此不给腐蚀留以任何余地。

图2 焊缝截面:单面焊接(右面),T形接头,坡口30°

众所周知,缝隙对焊接的影响巨大。市面上有多种工艺专门围绕缝隙这一难题展开。这些工艺基本上具有一个共性:几乎都为短弧焊。由于进入工件的热量少,因此熔池的可控性极佳。然而需要注意的是:与喷射电弧和脉冲电弧相比,短弧的特性决定了其飞溅高的特点。由于飞溅越大,焊工的修整量就越大,生产成本也越高,所以都希望飞溅越少越好。因此,改良版的短弧焊工艺应运而生。焊接电源通过控制短路电流的释放过程,有效地降低了飞溅程度。其好处还不仅如此,电弧的稳定性也更好了。尤其对于难度很高的焊接作业,其优点更体现得淋漓尽致,例如:管道焊接。改良技术的加入使熔池的可控性更强,从而有效地避免了焊缝缺陷的产生。即使焊缝准备的情况不尽相同,工艺的优点都表现得十分稳定。

除了焊接电源对短路电流的控制以外,工艺的研发人员还在其他方面也实现了突破。例如:送丝和回抽功能为焊接开辟了全新的可能性。与一般短路工艺不同的是,新工艺并非通过猛然提高电流来形成短路,而是通在焊丝伸进熔池时,回抽焊丝,使熔滴迅速脱落,从而能将整个工艺的热输入量控制在最小程度。同时,对短路电流的干预使电弧几乎不产生飞溅。这就意味着,和传统的短弧焊工艺相比,工件的变形率明显减少。该优点在焊接薄板(0.5~3mm)或热敏性高的材料时体现得尤其突出。要实现该工艺还需要硬件支持:必须在送丝机构中加入特定元件。此外,如前所述,该工艺最适用于超薄板的焊接,因此也主要应用于该领域,例如:汽车制造。

中厚板的焊接,或者绝不允许产生气孔的应用则需选择埋弧焊。只要参数设定正确,埋弧焊能保证安全的焊缝结合,此外,由于熔敷率高,焊接质量也十分优异,且经济性很高。如果使用大直径焊丝或双丝焊接,熔敷率最高可以达到每小时30kg。由于熔敷率和焊接速度成正比,因此只要应用的工件得当,可达到很高的焊接速度。而焊接速度越快,相同时间内加工的工件数量也更多,生产效率也随之提高。此外,由于焊接速度快,进入工件的热输入量也随之变少。母材的原始特性得到了最大程度地保护,焊后的修整量也降低了。然而埋弧焊也存在一定的弊端:例如设备的搭建更费时,需额外购买焊剂、清除焊剂;焊接时,焊工肉眼无法看到电弧而及时作出反应,只有焊后通过焊接效果来判断出错环节。

能达到埋弧焊类似效果的还有双丝焊。在两条焊丝的共同作用下,一般可达到每小时25kg的熔敷率。大熔敷率的优点不仅体现在焊接速度上,同时还降低了热输入量,工件变形率更小。通过最新的双丝工艺焊接3.5~4mm厚的材料时,焊接速度最快可以达到每分钟4500m。这就意味着热输入量能控制在1.7kJ/cm以下。

图3 紧凑型双丝焊接机器人,用于焊接船舶推进器的锥形支撑管

使用双丝工艺焊接厚板工件时,能增大各焊层的有效厚度,从而减少焊层数量,提高生产的经济性(见图3)。

如果需要结合的板厚均超过了35mm,例如:三脚架结构件、大型发电设备,窄间隙焊工艺以其卓越的经济性大放异彩(见图4)。借助窄间隙工艺,开坡口的角度仅需1°,可以说焊缝的填充量降到了最低程度。这样一来不仅大量减少了焊层的数量,同时填充金属的用量也更少。进入工件的热量减少了,从而有效地减少了工件收缩变形。

与传统工艺相比,焊缝大幅变窄,焊接高效节能。当然,市面上还有很多其他的创新工艺可达到节能生产的目的,然而窄间隙的节能显著性可谓无人能及。

图4 采用窄间隙焊可明显缩小坡口的角度

3. 激光焊及激光气体保护复合焊

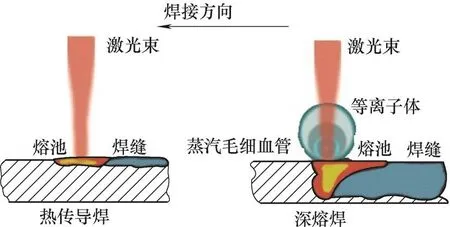

众所周知,激光焊属于效率最高的焊接工艺。一般来说有两种激光工艺可供选择:热传导焊、深熔焊。

具体选择哪种工艺取决于工件的板厚、母材类型以及焊接功率。简而言之,热传导焊和TIG焊类似,适用范围也大同小异:TIG电弧将对接工件沿着结合部位熔化。熔液相互熔合在一起,凝固成几乎无飞溅的焊缝(见图5)。而激光传导焊与TIG焊相比,一方面热影响区更狭窄,另一方面焊接速度更快。因此,热输入量大幅减少,有效避免热变形,这一点对于热敏性高的材料而言尤其重要。热传导焊既可使用填充金属,也可不用。与TIG焊接类似,焊接时一般需要使用保护气体或背面保护气体。

而另一种高效工艺深熔焊则适用于中厚壁材料。机器人向工件表面发射高能量密度的激光束,激光束在熔化金属的同时产生蒸汽。熔体中形成金属蒸汽毛细管,俗称钥匙孔(Keyhole),细孔周围环绕着金属熔液。在金属蒸汽毛细管内,激光束被多次反射。由于在这个过程中熔液几乎将激光束全部吸收,因此钥匙孔能不断地向材料内部穿透。激光束在结合部位上方移动,钥匙孔就跟随其移动,这样钥匙孔后便形成了一条又深又窄而的焊缝。

图5 热传导焊、深熔焊的工作原理

该工艺尤其适合与MIG/MAG焊相结合,就形成了激光气体保护复合焊。取决于使用的激光类型、功率以及工件材料,激光复合工艺一次性焊接的最大板厚可达20mm(见图6)。以碳钢为例,一般来说,焊缝的深度每增加1mm,所需的激光功率要加大1kW。

传统工艺需要的V形坡口就可以完全省略了。大量节省了焊前准备的时间、焊层数量、填充金属量以及总的焊接时间。更值得一提的是焊接速度非常快,完成相同的作业MIG/MAG焊需要的时间是激光复合焊的5倍。焊接速度快,就意味着进入工件的热输入量更少。与MIG/MAG工艺相比,焊缝更窄,热影响区很小,工件几乎不产生变形。因此各种激光焊工艺的焊后修整量都少到可忽略不计。

图6 激光复合焊的工作原理

为了最大程度地提高生产效率,激光技术可以和不同的焊接工艺相结合。例如:激光MIG/MAG复合焊结合双丝焊枪。激光MIG/MAG确保形成所需的熔深,双丝焊拥有强大的熔敷率,从而在最短时间内完成填充(见图7)。

4. 机器人自动焊接:传感技术保驾护航

当今的大多数的焊接工艺既可以用于手工作业,也可以实现自动化作业。然而高效率的工艺一般都运用在机器人上,因为只有这样才能充分体现工艺的优越性。毕竟机器人能达到的送丝速度和焊接速度是人工无法实现的。当今的机器人技术极大地提高了设备的灵活性,因此,即使小企业也能找到适合的自动化解决方案。

图7 激光MIG/MAG复合焊头,用于焊接环形焊缝

而传感技术同样发展迅速,两者结合,生产自动化更高效可靠。而传感器的种类可谓琳琅满目:如电弧传感器——通过测量焊缝左右两端的电流值使焊枪找准位置,从而实现焊缝跟踪;还有焊缝探测经常使用的接触传感器,用于寻找工件实际位置;还有各种激光传感器应用也十分广泛。在弧焊领域主要将传感器分为离线和在线两类。离线传感器在焊前使用,以探测焊缝实际位置,调整机器人位置的偏差;而在线传感器则是焊接时使用,安装在焊枪前端,将结合处的实际数据传送给机器人。但在线传感器的作用还不止于此,重要的是,还能测出结合处的形状和体积,从而在焊接时使参数自适应。比如:当焊缝越来越窄时,机器人收到信号后立即减缓焊接速度或功率,从而及时避免了余高过大的情况。

5. 结语

想要选择适合的焊接工艺就必须深入了解各种工艺的特性及最新发展趋势。而高效率工艺和复合工艺则为生产技术提供了更多的可能性,从而为整个生产力的提高做出贡献。

而柔性设备因其具有极高的经济性不仅在大企业中广受欢迎,同样也深受中小型企业的喜爱。无论是单机自动化还是综合化的机器人生产线——柔性设备,只有搭配最适合的焊接工艺才能有效地缩短焊接时间。此外,由于生产任务不断发生变化,因此只有选择成套的解决方案才能在省钱的同时提高产品质量。这一点不仅适用于单机自动化应用,同样也适用于全线以及模块自动化。同时,还能省去费时又费力的焊后修整及质量投诉等问题。